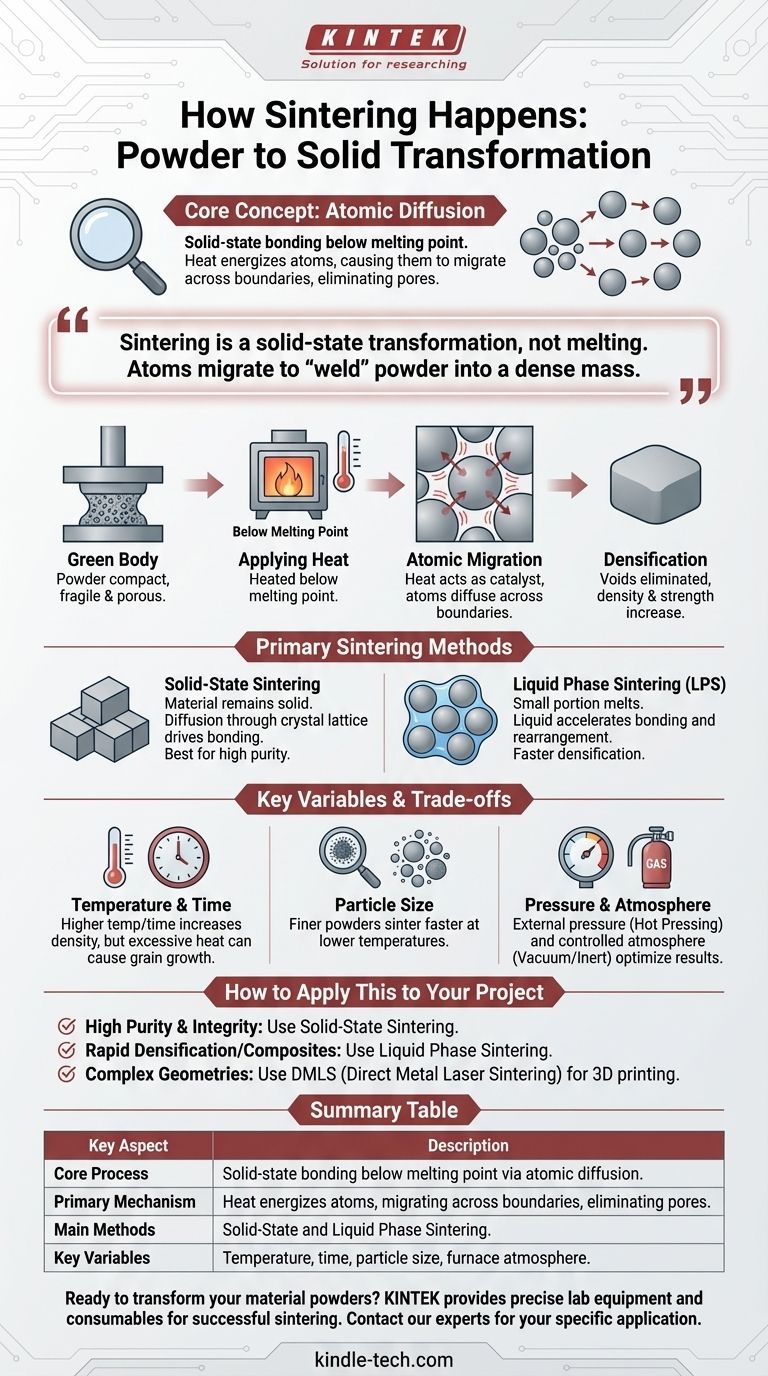

Alla sua base, la sinterizzazione trasforma un insieme di polvere in un oggetto solido. Ciò si ottiene applicando calore a una polvere compattata, causando il legame e la fusione delle sue singole particelle senza mai fondere in uno stato liquido. L'intero processo è guidato da un fenomeno chiamato diffusione atomica.

La sinterizzazione non è un processo di fusione; è una trasformazione allo stato solido. Riscaldando un materiale al di sotto del suo punto di fusione, si fornisce ai suoi atomi energia sufficiente per migrare attraverso i confini delle particelle, "saldando" efficacemente la polvere in una massa densa e solida.

Il Meccanismo Fondamentale: La Diffusione Atomica in Azione

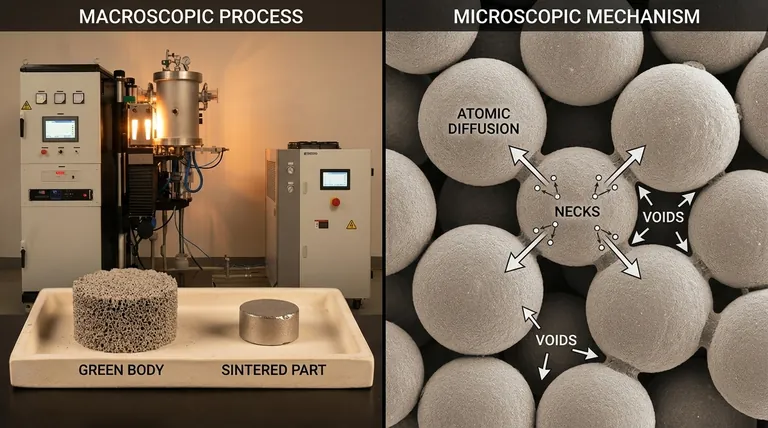

Per capire come funziona la sinterizzazione, dobbiamo esaminare il processo a livello microscopico. È una sequenza di cambiamenti fisici che riducono metodicamente lo spazio tra le particelle.

Iniziare con un Compattato di Polvere

Il processo inizia con un "corpo verde", che è una massa di polvere pressata o modellata nella forma desiderata. In questa fase, è fragile e poroso, con le singole particelle che si toccano solo in modo lasco.

Applicazione di Calore (Ma Non Abbastanza da Fondere)

Il corpo verde viene riscaldato in un forno a una temperatura elevata, ma che è criticamente mantenuta al di sotto del punto di fusione del materiale. Questo è il motivo per cui la sinterizzazione è essenziale per la produzione di parti da materiali con punti di fusione estremamente elevati, come ceramiche e alcuni metalli.

Il Ruolo della Migrazione Atomica

Questo calore applicato agisce come un catalizzatore. Energizza gli atomi all'interno delle particelle, facendoli vibrare e muovere. Gli atomi iniziano a diffondere o migrare attraverso i confini dove le singole particelle entrano in contatto.

Eliminazione dei Vuoti e Aumento della Densità

Man mano che gli atomi si muovono per riempire gli spazi, i punti di contatto tra le particelle si ingrandiscono. Questo movimento atomico avvicina i centri delle particelle, eliminando sistematicamente i pori (vuoti) tra di esse. Il risultato è un componente che si restringe, diventa significativamente più denso e acquista un'immensa resistenza.

I Principali Metodi di Sinterizzazione

Sebbene il principio sottostante della diffusione atomica sia costante, il processo può essere classificato in due tipi principali in base allo stato del materiale durante il riscaldamento.

Sinterizzazione allo Stato Solido

Questa è la forma più comune del processo. Il materiale rimane interamente allo stato solido dall'inizio alla fine. La diffusione degli atomi attraverso il reticolo cristallino solido è ciò che guida la densificazione e il legame del compattato di polvere.

Sinterizzazione in Fase Liquida (LPS)

In questo metodo, la polvere è una miscela di materiali o contiene additivi. Quando riscaldato, una piccola porzione del materiale fonde e forma una fase liquida che bagna le restanti particelle solide. Questo liquido accelera il legame e il riarrangiamento delle particelle, spesso portando a una densificazione più rapida e completa.

Comprendere i Compromessi e le Variabili Chiave

Il controllo del processo di sinterizzazione è fondamentale per ottenere le proprietà del materiale desiderate. Il risultato è un equilibrio di diversi fattori chiave.

Temperatura e Tempo

Temperature di sinterizzazione più elevate e tempi di lavorazione più lunghi generalmente portano a una maggiore densità. Tuttavia, un calore o un tempo eccessivi possono causare la crescita dei grani, dove i grani più piccoli si fondono in grani più grandi, il che a volte può influire negativamente sulle proprietà meccaniche finali del materiale.

Dimensione e Forma delle Particelle

Le polveri più fini con una maggiore superficie tendono a sinterizzare più facilmente e a temperature più basse. La densità di impaccamento iniziale del corpo verde gioca anche un ruolo significativo nell'efficienza con cui la parte finale si consolida.

Pressione e Atmosfera

Alcune tecniche avanzate, come la pressatura a caldo, applicano pressione esterna durante il riscaldamento per accelerare la densificazione. L'atmosfera all'interno del forno (ad esempio, vuoto o gas inerte) è anche controllata per prevenire l'ossidazione o altre reazioni chimiche indesiderate.

Come Applicare Questo al Tuo Progetto

Comprendere i diversi metodi ti consente di allineare il processo con il tuo specifico obiettivo di produzione o materiale.

- Se il tuo obiettivo principale è l'elevata purezza e l'integrità del materiale: La sinterizzazione allo stato solido è la scelta ideale, poiché lega un singolo materiale senza introdurre una fase liquida secondaria.

- Se il tuo obiettivo principale è la rapida densificazione o la creazione di materiali compositi: La sinterizzazione in fase liquida è altamente efficace, poiché il liquido agisce come mezzo di trasporto per accelerare il processo.

- Se il tuo obiettivo principale è la produzione di geometrie complesse: Tecniche avanzate come la Sinterizzazione Laser Diretta del Metallo (DMLS) applicano questi principi su micro-scala, utilizzando un laser per sinterizzare la polvere strato per strato nella stampa 3D.

Padroneggiando questi principi, puoi trasformare efficacemente semplici polveri in componenti robusti e ad alte prestazioni.

Tabella Riepilogativa:

| Aspetto Chiave | Descrizione |

|---|---|

| Processo Fondamentale | Legame allo stato solido di particelle di polvere al di sotto del punto di fusione tramite diffusione atomica. |

| Meccanismo Primario | Il calore energizza gli atomi, facendoli migrare attraverso i confini delle particelle, eliminando i pori. |

| Metodi Principali | Sinterizzazione allo Stato Solido (materiali puri) e Sinterizzazione in Fase Liquida (densificazione più rapida con una fase liquida). |

| Variabili Chiave | Temperatura, tempo, dimensione delle particelle e atmosfera del forno controllano criticamente le proprietà della parte finale. |

Pronto a trasformare le tue polveri in componenti ad alte prestazioni? KINTEK è specializzata nella fornitura delle precise attrezzature da laboratorio e dei materiali di consumo necessari per processi di sinterizzazione di successo. Che tu stia lavorando con ceramiche avanzate o polveri metalliche, la nostra esperienza ti garantisce di raggiungere la densità, la resistenza e l'integrità del materiale che il tuo progetto richiede. Contatta i nostri esperti oggi stesso per discutere la tua specifica applicazione di sinterizzazione e come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Come avviene la sinterizzazione sottovuoto ad alta temperatura per il post-trattamento dei rivestimenti di zirconio?

- Perché è necessario un ambiente di alto vuoto nelle apparecchiature di sinterizzazione per leghe TiAl? Garantire un legame metallico ad alta purezza