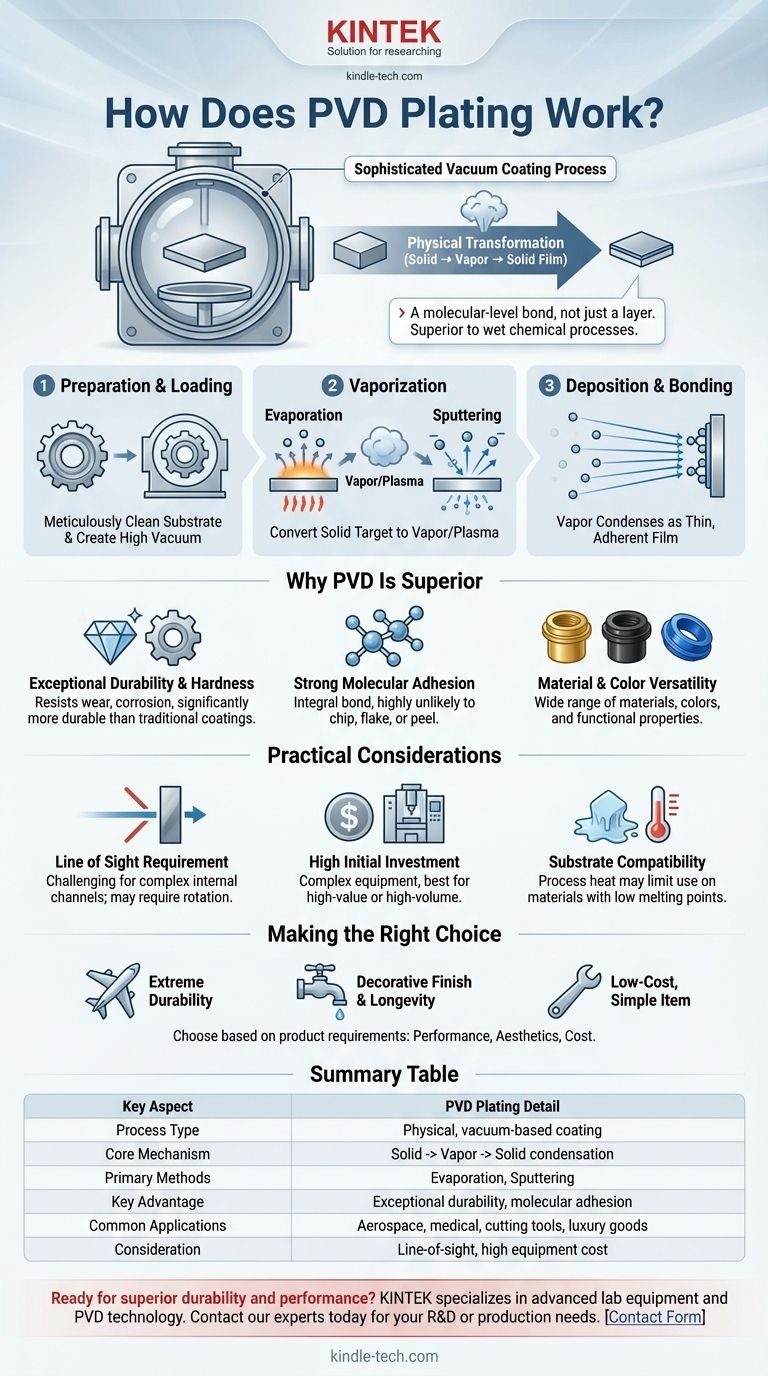

In sostanza, la deposizione fisica da fase vapore (PVD) è un sofisticato processo di rivestimento sottovuoto che lega un film sottile di materiale alla superficie di un oggetto a livello molecolare. Funziona trasformando un materiale di rivestimento solido in vapore all'interno di una camera a vuoto. Questo vapore viaggia quindi e si condensa sull'oggetto, formando uno strato denso, durevole e altamente aderente.

L'intuizione fondamentale è che il PVD non è un processo chimico a umido come la verniciatura o la galvanica. È invece una trasformazione fisica – da solido a vapore, e poi di nuovo a film solido – che crea una finitura legata al substrato anziché semplicemente stratificata sopra.

Il processo PVD in tre fasi spiegato

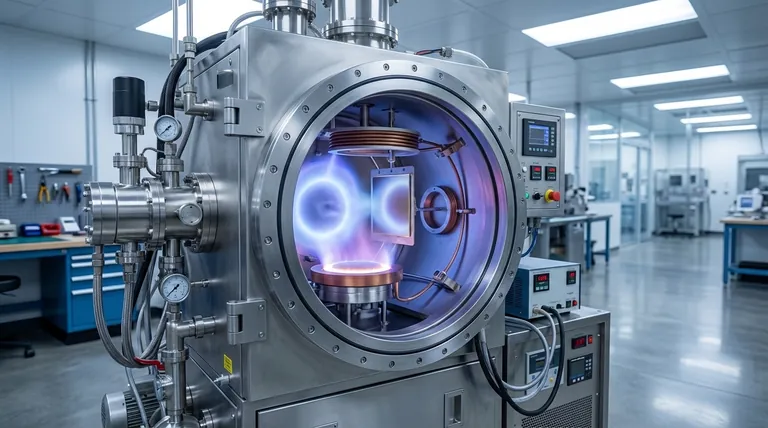

Per comprendere veramente come funziona il PVD, è meglio suddividerlo nelle sue tre fasi fondamentali. Questa intera sequenza avviene all'interno di una camera sigillata ad alto vuoto per garantire una purezza assoluta e prevenire la contaminazione da particelle trasportate dall'aria.

Fase 1: Preparazione e Caricamento nel Vuoto

Prima che il processo abbia inizio, l'oggetto da rivestire, noto come substrato, deve essere meticolosamente pulito. Qualsiasi imperfezione superficiale o contaminante comprometterà l'adesione e la qualità del rivestimento finale.

Una volta pulito, il substrato viene posizionato nella camera PVD. Tutta l'aria viene quindi aspirata per creare un vuoto quasi perfetto, un ambiente essenziale per i passaggi successivi.

Fase 2: Vaporizzazione del Materiale di Rivestimento

Questo è il cuore del processo. Un materiale di rivestimento solido e di elevata purezza, denominato target, viene convertito in vapore. Ciò si ottiene tipicamente in uno dei due modi:

- Evaporazione: Il materiale target viene riscaldato con un arco elettrico o un fascio di elettroni fino a quando non bolle ed evapora, rilasciando atomi nella camera.

- Sputtering (Pulverizzazione catodica): Il target viene bombardato con ioni ad alta energia (spesso provenienti da un gas inerte come l'argon). Questo agisce come una sabbiatrice microscopica, staccando gli atomi dal materiale target ed espellendoli nel vuoto.

In molti casi, questo materiale vaporizzato esiste in uno stato energizzato noto come plasma.

Fase 3: Deposizione e Legame

Gli atomi vaporizzati del materiale di rivestimento viaggiano in linea retta attraverso la camera a vuoto fino a quando non colpiscono il substrato.

Al contatto, si condensano nuovamente in uno stato solido, formando un film sottile e altamente uniforme. Questo strato si accumula atomo per atomo, creando un potente legame molecolare con la superficie del substrato.

Perché il PVD è un Metodo di Finitura Superiore

La natura unica del processo PVD offre vantaggi significativi rispetto ai metodi di rivestimento tradizionali, il che spiega il suo utilizzo in applicazioni ad alte prestazioni, dall'aerospaziale ai dispositivi medici.

Durabilità e Durezza Eccezionali

Poiché il rivestimento è legato a livello molecolare, è incredibilmente duro e resistente all'usura e alla corrosione. Una finitura PVD è significativamente più durevole della maggior parte delle vernici, delle polveri o dei rivestimenti galvanici.

Forte Adesione Molecolare

Il film diventa parte integrante della superficie del substrato. Ciò significa che è molto improbabile che scheggi, si sfaldi o si stacchi, anche sotto stress significativo.

Versatilità di Materiali e Colori

Il PVD può depositare una vasta gamma di materiali, inclusi metalli, leghe e ceramiche come il nitruro di titanio. Questa versatilità consente un vasto spettro di colori, finiture e proprietà funzionali, come basso attrito o biocompatibilità.

Comprendere le Considerazioni Pratiche

Sebbene potente, il PVD non è la soluzione universale per ogni esigenza di rivestimento. Le sue caratteristiche di processo creano compromessi specifici che è importante riconoscere.

La Necessità di una Linea di Vista

Il materiale di rivestimento viaggia in linea retta dal target al substrato. Questa natura di "linea di vista" implica che rivestire canali interni complessi o aree profonde e incassate può essere difficile senza macchinari sofisticati per ruotare i pezzi durante il processo.

Elevato Investimento Iniziale

Le attrezzature PVD sono complesse e rappresentano un investimento di capitale significativo. Ciò rende il processo più adatto per componenti di alto valore o produzioni ad alto volume in cui il costo può essere ammortizzato efficacemente.

Compatibilità del Substrato

Sebbene versatile, il processo PVD spesso comporta calore, il che può limitarne l'uso su materiali con punti di fusione molto bassi, come alcune plastiche. Il substrato deve essere in grado di resistere alle condizioni all'interno della camera a vuoto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un processo di rivestimento dipende interamente dai requisiti del tuo prodotto in termini di prestazioni, estetica e costo.

- Se la tua priorità principale è la durabilità estrema e la resistenza all'usura: Il PVD è la scelta superiore per utensili, impianti medici, componenti aerospaziali e orologi di lusso dove le prestazioni non sono negoziabili.

- Se la tua priorità principale è una finitura decorativa con elevata longevità: Il PVD offre colori vibranti e duraturi per articoli come rubinetti di pregio, ferramenta architettonica e gioielli che non si ossideranno, sbiadiranno o graffieranno facilmente.

- Se la tua priorità principale è rivestire un articolo semplice e a basso costo: Metodi più semplici come la verniciatura o la galvanica tradizionale potrebbero essere più convenienti se le alte prestazioni del PVD non sono necessarie.

In definitiva, la comprensione del processo PVD ti consente di sfruttare il suo legame a livello molecolare per creare prodotti con una durabilità senza pari e una finitura superiore.

Tabella Riassuntiva:

| Aspetto Chiave | Dettaglio della Placcatura PVD |

|---|---|

| Tipo di Processo | Rivestimento fisico basato sul vuoto (non chimico) |

| Meccanismo Centrale | Il materiale target solido viene vaporizzato, quindi condensato sul substrato |

| Metodi Principali | Evaporazione, Sputtering |

| Vantaggio Chiave | Durabilità eccezionale e adesione a livello molecolare |

| Applicazioni Comuni | Componenti aerospaziali, dispositivi medici, utensili da taglio, beni di lusso |

| Considerazione | Processo a linea di vista; elevato investimento iniziale in attrezzature |

Pronto a ottenere una durabilità e prestazioni superiori per i tuoi componenti?

Il processo PVD è complesso, ma i risultati sono ineguagliabili. KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la scienza dei materiali e lo sviluppo di rivestimenti. Che tu sia in R&S o in produzione ad alto volume, la nostra esperienza può aiutarti a sfruttare la tecnologia PVD per creare prodotti con eccezionale resistenza all'usura, protezione dalla corrosione e finiture vibranti e durature.

Contatta i nostri esperti oggi stesso per discutere come possiamo supportare il tuo laboratorio e le tue esigenze di rivestimento. Troviamo la soluzione giusta per il tuo progetto.

Guida Visiva

Prodotti correlati

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Stampo a pressa anti-crepa per uso di laboratorio

Domande frequenti

- Quali sono i vantaggi e gli svantaggi della tranciatura a caldo? Sbloccare la resistenza ultra-elevata per i componenti automobilistici

- Qual è il vantaggio dell'utilizzo della formatura a caldo? Ottenere parti più robuste e complesse

- Qual è la funzione principale della pressatura a caldo (hot press forming)? Ottenere resistenza superiore e precisione nella produzione

- Quali sono i vantaggi e gli svantaggi della pressatura a caldo? Scegliere il giusto processo di metallurgia delle polveri

- Che cos'è lo stampaggio a pressa a caldo? Ottieni densità superiore e forme complesse con calore e pressione