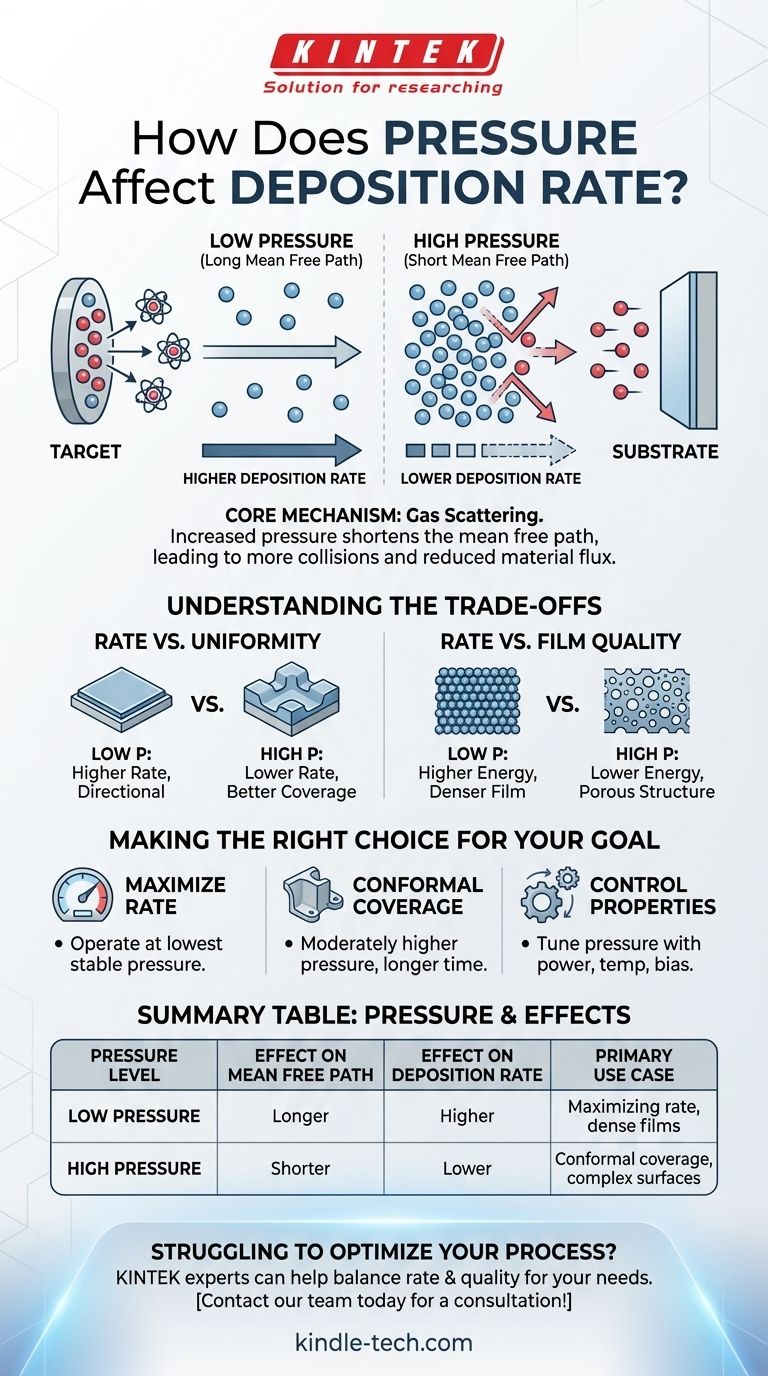

Nei processi di deposizione, la pressione della camera è un parametro critico che influisce inversamente sulla velocità di deposizione. Mentre fattori come la potenza del magnetron e la distanza target-substrato sono i principali motori della quantità di materiale spruzzato, la pressione governa l'efficienza con cui tale materiale viaggia verso il substrato. Generalmente, all'aumentare della pressione di processo, la velocità di deposizione diminuisce.

La ragione principale di questa relazione è la diffusione del gas. Una pressione più elevata accorcia il percorso libero medio degli atomi spruzzati, causando più collisioni con le molecole di gas, il che riduce il numero di atomi che raggiungono e si depositano con successo sul substrato.

Il Meccanismo Principale: La Diffusione del Gas

Per capire perché la pressione ha questo effetto, dobbiamo esaminare cosa sta accadendo a livello atomico all'interno della camera di deposizione.

Percorso Libero Medio

Il percorso libero medio è la distanza media che una particella—in questo caso, un atomo spruzzato dal target—può percorrere prima di collidere con un'altra particella, come un atomo del gas di processo (ad esempio, Argon).

Come la Pressione Influisce sulle Collisioni

Aumentare la pressione della camera significa aumentare la densità degli atomi di gas. Con più atomi di gas compressi nello stesso spazio, il percorso libero medio per gli atomi spruzzati diventa significativamente più corto. Ciò si traduce direttamente in una maggiore probabilità di collisioni.

L'Impatto sul Trasporto del Materiale

Quando un atomo spruzzato collide con un atomo di gas, perde energia cinetica e cambia la sua traiettoria. Dopo molteplici collisioni, l'atomo può essere deviato così tanto da non raggiungere mai il substrato, depositandosi invece sulle pareti della camera.

Perché la Velocità di Deposizione Diminuisce con una Pressione Più Elevata

L'aumento della diffusione a pressioni più elevate ha un impatto diretto e misurabile sulla velocità di crescita del film.

Flusso di Materiale Ridotto

La ragione fondamentale per cui la velocità diminuisce è una riduzione del flusso di materiale—il numero di atomi spruzzati che arrivano sulla superficie del substrato per unità di tempo. Più collisioni significano meno atomi completano il viaggio dal target al substrato.

Il Ruolo di Altri Parametri

È importante riconoscere che la pressione non agisce in isolamento. Il riferimento nota correttamente che potenza e distanza target-substrato sono estremamente influenti. L'aumento della potenza spruzza più materiale dal target, mentre la diminuzione della distanza offre agli atomi spruzzati un percorso più breve e diretto. Tuttavia, la pressione modula l'efficienza di quel trasporto indipendentemente da queste altre impostazioni.

Comprendere i Compromessi

Regolare la pressione non riguarda solo la modifica della velocità di deposizione; è una leva critica per regolare le proprietà finali del tuo film sottile. Abbassare la pressione per massimizzare la velocità non è sempre la strategia migliore.

Velocità vs. Uniformità

Mentre una pressione più bassa (e un percorso libero medio più lungo) è ottima per la velocità, può creare una deposizione molto direzionale, portando potenzialmente a una scarsa uniformità dello spessore su substrati con topografia 3D complessa. Una pressione più elevata aumenta la diffusione, il che può aiutare a rivestire le pareti laterali in modo più efficace, migliorando la copertura conforme a scapito di una velocità inferiore.

Velocità vs. Qualità del Film

Anche l'energia degli atomi che si depositano è critica. A pressioni più basse, gli atomi arrivano al substrato con un'energia cinetica più elevata, il che di solito si traduce in un film più denso e di qualità superiore. A pressioni più elevate, le collisioni ripetute termalizzano gli atomi spruzzati, facendoli atterrare con meno energia, il che può portare a microstrutture del film più porose.

Fare la Scelta Giusta per il Tuo Obiettivo

Devi bilanciare la velocità di deposizione con le caratteristiche del film desiderate per la tua specifica applicazione.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Opera alla pressione più bassa che può sostenere in modo affidabile un processo al plasma stabile.

- Se il tuo obiettivo principale è ottenere una copertura conforme su una superficie complessa: Potrebbe essere necessaria una pressione moderatamente più elevata per aumentare la diffusione, ma preparati a un tempo di deposizione significativamente più lungo.

- Se il tuo obiettivo principale è controllare le proprietà del film come densità e stress: La pressione è un parametro chiave di regolazione che deve essere ottimizzato insieme a potenza, temperatura e bias del substrato per ottenere il risultato desiderato.

In definitiva, controllare la pressione significa padroneggiare l'equilibrio tra la velocità di deposizione e la qualità finale del tuo film sottile.

Tabella Riepilogativa:

| Livello di Pressione | Effetto sul Percorso Libero Medio | Effetto sulla Velocità di Deposizione | Caso d'Uso Primario |

|---|---|---|---|

| Bassa Pressione | Più Lungo | Più Alto | Massimizzazione della velocità, film densi |

| Alta Pressione | Più Corto | Più Basso | Copertura conforme, superfici complesse |

Hai difficoltà a ottimizzare il tuo processo di deposizione? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione precisa di film sottili. I nostri esperti possono aiutarti a selezionare il sistema di sputtering e i parametri giusti per raggiungere il perfetto equilibrio tra velocità di deposizione e qualità del film per le tue specifiche esigenze di ricerca o produzione. Contatta il nostro team oggi stesso per una consulenza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati