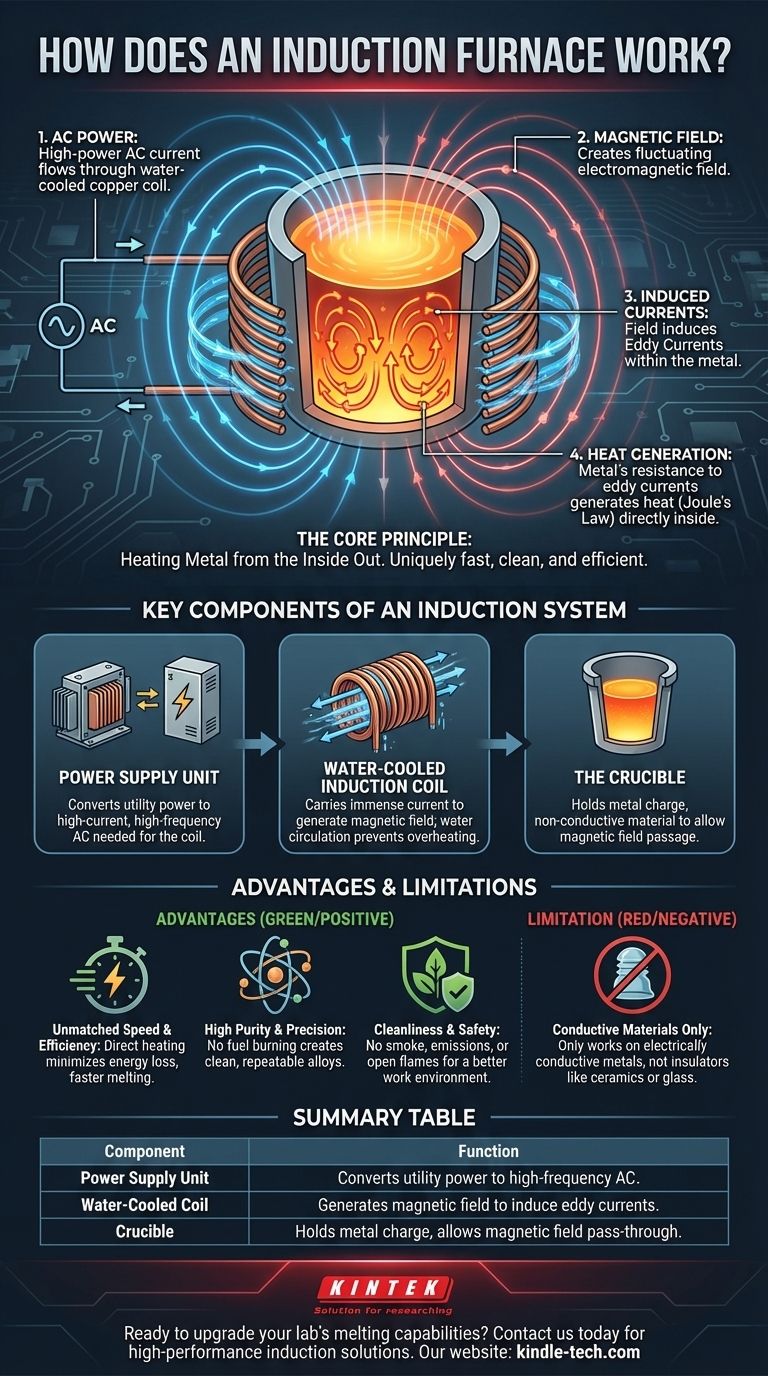

In sostanza, un forno a induzione funziona utilizzando un campo magnetico potente e variabile per generare calore direttamente all'interno del metallo stesso. Una corrente elettrica alternata (CA) viene fatta passare attraverso una bobina di rame, che crea un campo elettromagnetico. Questo campo induce correnti elettriche più piccole, note come correnti parassite, all'interno della carica metallica conduttiva, e la resistenza naturale del metallo a queste correnti genera un calore intenso che lo fa fondere.

Invece di utilizzare fiamme esterne o elementi riscaldanti che riscaldano un contenitore dall'esterno, un forno a induzione trasforma il metallo stesso nella fonte di calore. Questo principio di riscaldamento "dall'interno verso l'esterno" è ciò che rende il processo unicamente veloce, pulito ed efficiente.

Il Principio Fondamentale: Riscaldare il Metallo dall'Interno verso l'Esterno

La tecnologia alla base di un forno a induzione si basa sui principi dell'elettromagnetismo scoperti da Michael Faraday. È un metodo di riscaldamento senza contatto che converte l'energia elettrica in calore con notevole precisione.

La Bobina di Rame e la Corrente Alternata

Il processo inizia con una corrente alternata ad alta potenza che scorre attraverso una bobina di rame cava e raffreddata ad acqua. Questa bobina è sagomata per circondare il crogiolo che contiene il metallo da fondere.

Creazione del Campo Elettromagnetico

Man mano che la corrente alternata scorre e inverte rapidamente la direzione, genera un campo magnetico potente e fluttuante nello spazio all'interno e intorno alla bobina.

Induzione delle Correnti Parassite

Questo campo magnetico passa direttamente attraverso il metallo elettricamente conduttivo (la "carica") posto all'interno del crogiolo. Il campo induce piccole correnti elettriche circolari all'interno del metallo, note come correnti parassite.

Generazione di Calore tramite Resistenza

Il metallo ha una resistenza elettrica naturale. Man mano che le correnti parassite indotte vi vorticano attraverso, questa resistenza crea attrito e genera un calore immenso, un principio descritto dalla legge di Joule. Questo calore innalza rapidamente la temperatura del metallo fino al suo punto di fusione e oltre.

Componenti Chiave di un Sistema a Induzione

Un forno a induzione è più di una semplice bobina. È un sistema attentamente integrato progettato per sicurezza, efficienza e controllo.

L'Unità di Alimentazione

Questo è il cuore del sistema. Consiste in trasformatori e un inverter che convertono l'energia elettrica standard in elettricità ad alta corrente e alta frequenza necessaria per alimentare efficacemente la bobina di induzione.

La Bobina di Induzione Raffreddata ad Acqua

La bobina di rame trasporta un'enorme quantità di corrente elettrica, che genera il proprio calore. È costruita con tubi cavi in modo che l'acqua possa circolare costantemente al suo interno, impedendo alla bobina stessa di surriscaldarsi e fondere.

Il Crogiolo

Il crogiolo è il recipiente rivestito di refrattario che si trova all'interno della bobina e contiene la carica metallica. Deve essere realizzato in un materiale che possa resistere a temperature estreme ma che non conduca elettricità, in modo che il campo magnetico possa attraversarlo per raggiungere il metallo.

Comprendere i Compromessi e i Vantaggi

Nessuna tecnologia è perfetta per ogni applicazione. Comprendere dove un forno a induzione eccelle è fondamentale per apprezzarne il valore.

Vantaggio: Velocità ed Efficienza Ineguagliabili

Poiché il calore è generato direttamente all'interno del metallo, pochissima energia viene sprecata per riscaldare le pareti del forno o l'aria circostante. Ciò si traduce in tempi di fusione molto più rapidi e una maggiore efficienza energetica complessiva rispetto ai forni a combustione.

Vantaggio: Elevata Purezza e Precisione

Non c'è combustione di carburante, quindi nessun contaminante come zolfo o carbonio derivante dal processo di combustione viene introdotto nella fusione. Ciò consente la creazione di metalli e leghe estremamente puri di una composizione esatta e ripetibile.

Vantaggio: Pulizia e Sicurezza

I forni a induzione non producono fumo, calore di scarto o emissioni nocive. Ciò crea un ambiente di lavoro più pulito, più fresco e più sicuro rispetto alle fonderie tradizionali.

Limitazione: Solo Materiali Conduttivi

La limitazione principale del riscaldamento a induzione è che funziona solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente isolanti come ceramiche o vetro.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione è guidata dalle specifiche esigenze del processo metallurgico.

- Se il tuo obiettivo principale è la fusione rapida e l'elevata purezza: L'induzione è la scelta migliore per creare leghe metalliche precise senza il rischio di contaminazione da combustibile.

- Se il tuo obiettivo principale è l'efficienza energetica e un ambiente di lavoro pulito: Il meccanismo di riscaldamento diretto di un forno a induzione minimizza la perdita di energia ed elimina gli inquinanti, rendendolo ideale per gli ambienti industriali moderni.

- Se stai lavorando materiali non conduttivi: Devi utilizzare un'alternativa, come un forno a resistenza, poiché il principio dell'induzione non si applicherà.

In definitiva, il forno a induzione offre un metodo pulito, veloce e altamente controllato per la fusione dei metalli, che è fondamentalmente più avanzato rispetto alle tecnologie di riscaldamento tradizionali.

Tabella Riepilogativa:

| Componente | Funzione |

|---|---|

| Unità di Alimentazione | Converte l'energia elettrica in CA ad alta frequenza per la bobina. |

| Bobina Raffreddata ad Acqua | Genera un campo magnetico per indurre correnti parassite nel metallo. |

| Crogiolo | Contiene la carica metallica permettendo al campo magnetico di passare attraverso. |

Pronto a migliorare le capacità di fusione del tuo laboratorio? KINTEK è specializzata in forni a induzione e attrezzature da laboratorio ad alte prestazioni, offrendo la velocità, la purezza e l'efficienza energetica che il tuo laboratorio richiede. Contattaci oggi per trovare la soluzione perfetta per le tue esigenze di fusione dei metalli!

Guida Visiva

Prodotti correlati

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno di sinterizzazione a pressatura a caldo sottovuoto nella fabbricazione di leghe CuCrFeMnNi? Ottenere alta purezza

- Come l'attrezzatura di sinterizzazione per pressatura a caldo sottovuoto risolve la segregazione della composizione W-Si? Ottenere l'omogeneità del materiale

- In che modo la pressione meccanica di un forno a pressa sottovuoto facilita la densificazione dei compositi B4C/Al?

- Quali sono i vantaggi dell'utilizzo di un forno a pressatura a caldo sottovuoto rispetto all'HIP? Ottimizzare la produzione di compositi fibra-foglio

- Perché il sistema di vuoto di un forno di pressatura a caldo sottovuoto è fondamentale per le prestazioni dell'acciaio inossidabile ferritico ODS?