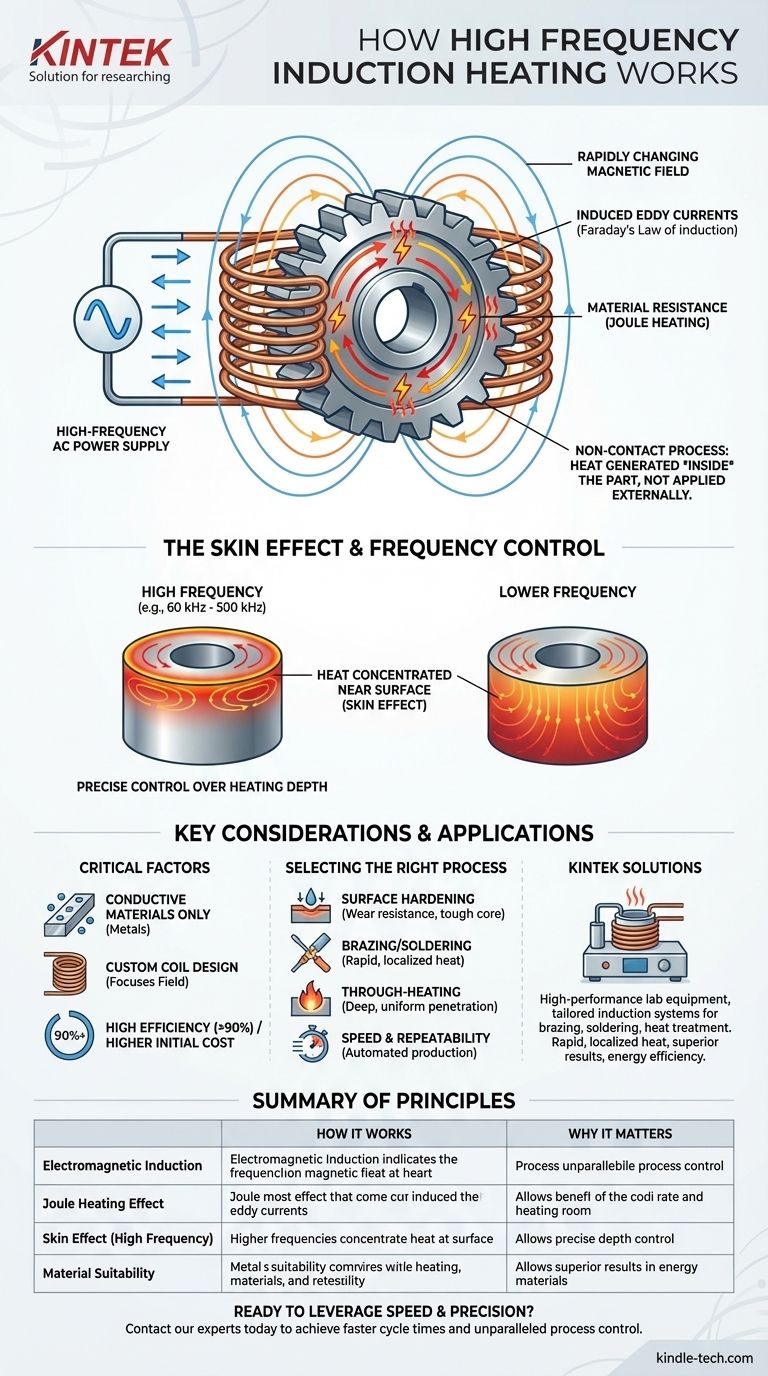

In sintesi, il riscaldamento a induzione ad alta frequenza è un processo senza contatto che utilizza principi elettromagnetici per generare calore intenso direttamente all'interno di un materiale conduttivo. Una corrente alternata viene fatta passare attraverso una bobina appositamente progettata, creando un campo magnetico che cambia rapidamente e che induce correnti elettriche nella parte bersaglio. La resistenza del materiale a queste correnti è ciò che genera un calore preciso, rapido e localizzato.

Il vantaggio fondamentale del riscaldamento a induzione non è solo riscaldare un oggetto, ma trasformare l'oggetto stesso nella fonte di calore. Ciò consente una velocità, un controllo e un'efficienza energetica senza precedenti, eliminando la necessità di un lento trasferimento di calore convenzionale.

I Principi Fondamentali: Dal Magnetismo al Calore

Il riscaldamento a induzione è un'applicazione diretta di due principi fondamentali della fisica: la Legge di Faraday dell'Induzione e l'effetto Joule. Il processo avviene in una sequenza chiara.

Fase 1: Il Campo Magnetico Alternato

Il processo inizia con un alimentatore ad alta frequenza che invia corrente alternata (CA) attraverso una bobina di induzione in rame. Questa bobina, spesso sagomata per adattarsi alla parte da riscaldare, agisce come circuito primario.

Il flusso di CA ad alta frequenza genera un campo magnetico potente e rapidamente alternato nello spazio intorno e all'interno della bobina.

Fase 2: Induzione di Correnti Parassite

Quando un pezzo in lavorazione elettricamente conduttivo, come un ingranaggio d'acciaio o un tubo di alluminio, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del metallo.

Questi piccoli flussi circolari di corrente sono noti come correnti parassite. Questo fenomeno è descritto dalla Legge di Faraday dell'Induzione, che afferma che un campo magnetico variabile indurrà una tensione (e quindi una corrente) in un conduttore.

Fase 3: Generazione di Calore Tramite Resistenza

Le correnti parassite indotte non possono fluire attraverso il metallo senza impedimenti. Incontrano la naturale resistività elettrica del materiale.

Questa resistenza al flusso di corrente genera attrito e calore intenso, un principio noto come riscaldamento Joule. Il calore viene generato all'interno della parte stessa, non applicato alla sua superficie da una fonte esterna.

Perché "Alta Frequenza" è Importante

La frequenza della corrente alternata è una variabile critica che determina come viene riscaldata la parte. I sistemi ad alta frequenza operano tipicamente in un intervallo da 60 kHz a 500 kHz.

L'Effetto Pelle

La conseguenza più importante dell'uso di alte frequenze è un fenomeno chiamato effetto pelle. Esso stabilisce che maggiore è la frequenza, più le correnti parassite indotte si concentrano vicino alla superficie del pezzo in lavorazione.

Ciò significa che il calore viene generato in uno strato molto sottile e definito sulla superficie, piuttosto che in profondità all'interno della parte.

Controllo della Profondità del Calore

Questa capacità di controllare la profondità di riscaldamento è un vantaggio chiave. Una frequenza molto alta (ad esempio, 400 kHz) potrebbe riscaldare solo gli 0,5 mm esterni di una parte in acciaio, mentre una frequenza più bassa (ad esempio, 10 kHz, che è tecnicamente "media frequenza") penetrerebbe molto più in profondità.

Questo controllo consente agli ingegneri di adattare con precisione il processo di riscaldamento all'applicazione.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene potente, il riscaldamento a induzione non è una soluzione universale. La sua efficacia dipende da fattori specifici.

Il Materiale Deve Essere Conduttivo

Il requisito primario per il riscaldamento a induzione è che il pezzo in lavorazione debba essere elettricamente conduttivo. Funziona eccezionalmente bene su metalli come acciaio, rame, ottone e alluminio, ma non può essere utilizzato per riscaldare direttamente isolanti come plastica, vetro o ceramica.

Il Ruolo Critico del Design della Bobina

La bobina di induzione non è un componente generico. La sua geometria – forma, dimensione e distanza dal pezzo in lavorazione – è critica. Focalizza il campo magnetico e determina il modello di calore risultante.

Un riscaldamento a induzione efficace richiede quasi sempre una bobina progettata e sintonizzata specificamente per la parte e il risultato desiderato.

Alta Efficienza vs. Costo Iniziale

I sistemi a induzione sono estremamente efficienti dal punto di vista energetico, superando spesso il 90% di efficienza. Questo perché l'energia viene trasferita direttamente nella parte con una perdita minima di calore nell'ambiente circostante.

Tuttavia, l'investimento iniziale per un alimentatore ad alta frequenza, un sistema di raffreddamento e bobine personalizzate può essere significativamente più alto rispetto a un forno o una torcia convenzionale.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del giusto processo di riscaldamento dipende interamente dal tuo obiettivo.

- Se il tuo obiettivo principale è la tempra superficiale: L'induzione ad alta frequenza è ideale per creare un guscio esterno duro e resistente all'usura, lasciando il nucleo del componente duttile e tenace.

- Se il tuo obiettivo principale è la brasatura o la saldatura: L'induzione fornisce calore rapido e localizzato all'area del giunto, consentendo legami forti e puliti senza distorcere o ricuocere l'intero assemblaggio.

- Se il tuo obiettivo principale è riscaldare l'intera parte (riscaldamento passante): Un sistema a induzione a bassa frequenza è più adatto per ottenere una penetrazione del calore profonda e uniforme per applicazioni come la forgiatura o la formatura.

- Se il tuo obiettivo principale è la velocità e la ripetibilità: Il controllo preciso e i cicli di riscaldamento rapidi dell'induzione la rendono superiore per le linee di produzione automatizzate ad alto volume dove la coerenza è fondamentale.

Comprendendo questi principi, puoi sfruttare il riscaldamento a induzione per ottenere risultati di produzione più veloci, più puliti e più precisi di quanto consentano i metodi convenzionali.

Tabella Riepilogativa:

| Fattore Chiave | Come Funziona | Perché è Importante |

|---|---|---|

| Induzione Elettromagnetica | La corrente CA in una bobina crea un campo magnetico, inducendo correnti parassite nel pezzo. | Il calore viene generato all'interno del materiale stesso, non applicato esternamente. |

| Effetto Joule | La resistenza del materiale alle correnti parassite converte l'energia elettrica in calore intenso. | Consente un riscaldamento rapido e altamente efficiente con minima perdita di energia. |

| Effetto Pelle (Alta Frequenza) | Le frequenze più alte concentrano il calore vicino alla superficie della parte. | Consente un controllo preciso sulla profondità di riscaldamento per applicazioni come la tempra superficiale. |

| Idoneità del Materiale | Funziona su metalli elettricamente conduttivi (acciaio, rame, alluminio). | Ideale per la lavorazione dei metalli ma non adatto per materiali isolanti come plastica o ceramica. |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nel tuo laboratorio o linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione su misura per applicazioni come brasatura, saldatura e trattamento termico. Le nostre soluzioni forniscono il calore rapido e localizzato di cui hai bisogno per risultati superiori ed efficienza energetica.

Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a raggiungere tempi di ciclo più rapidi e un controllo di processo senza pari.

Guida Visiva

Prodotti correlati

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

Domande frequenti

- È possibile fondere l'alluminio con una bobina a induzione? Una guida alla fusione efficiente e ad alta purezza

- Quale ruolo gioca un forno a induzione sottovuoto nella produzione di acciaio martensitico al 12% di Cr? Ottenere un controllo ultra-puro della lega

- Quale forno è adatto per fondere la maggior parte dei metalli non ferrosi? Forni a induzione per purezza ed efficienza superiori

- Qual è il design di un forno a induzione per fusione? Fusione di metalli senza contatto, efficiente e magistrale

- Quale metallo è il migliore per il riscaldamento a induzione? Sblocca un calore rapido ed efficiente con i metalli ferromagnetici

- Qual è la frequenza del sistema a induzione? La chiave per un controllo preciso del calore

- Qual è la temperatura di un forno di fusione? Una guida agli intervalli di calore specifici per materiale

- Qual è la gamma di frequenza del forno a induzione? Scegliere la frequenza giusta per le proprie esigenze di fusione