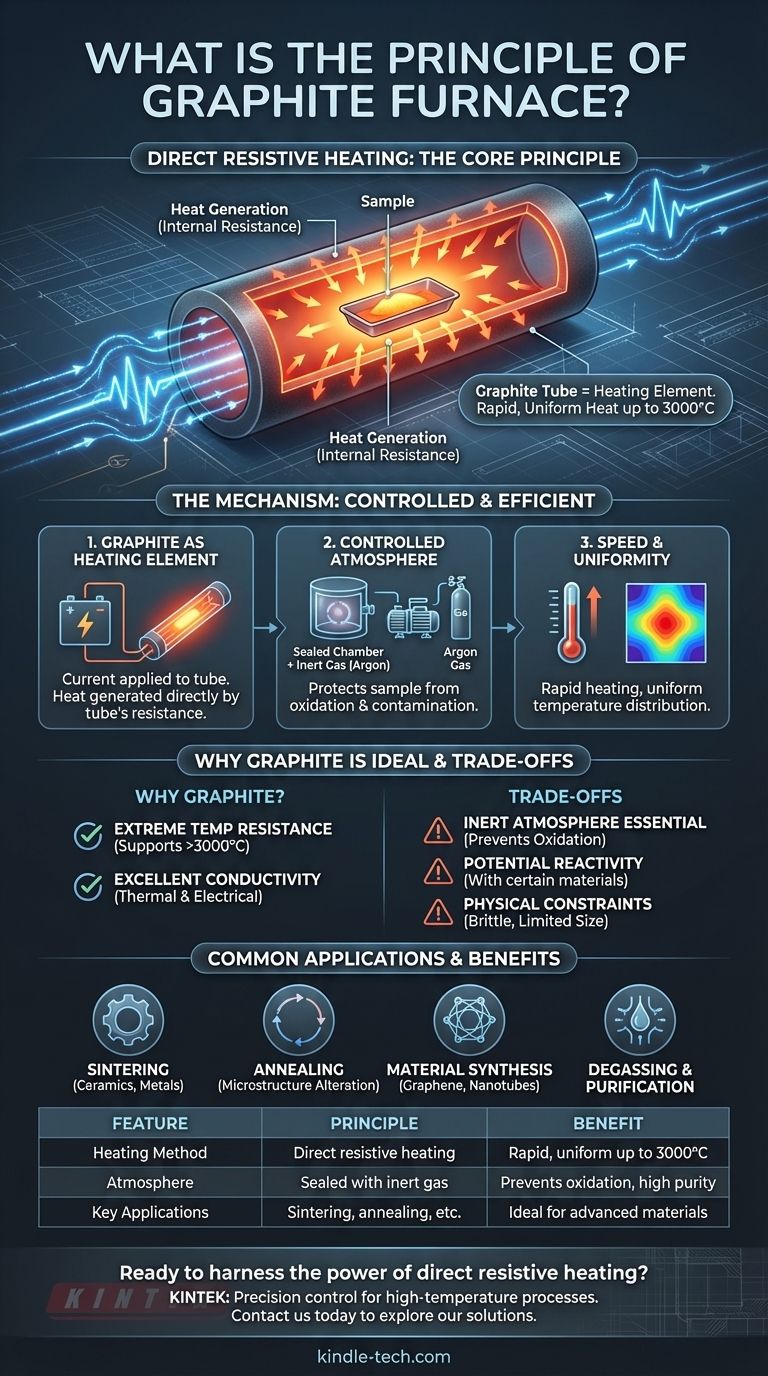

Al suo centro, il principio di un forno a grafite è il riscaldamento resistivo diretto. Funziona facendo passare una corrente elettrica elevata attraverso un tubo di grafite che contiene il campione. La naturale resistenza elettrica della grafite fa sì che si riscaldi rapidamente e intensamente, trasferendo quel calore direttamente e uniformemente al materiale all'interno, tutto all'interno di un'atmosfera altamente controllata.

Il concetto centrale è utilizzare il componente strutturale principale del forno, il tubo di grafite, come elemento riscaldante. Questo design semplice ed elegante consente temperature estremamente elevate (fino a 3000°C) con velocità e uniformità eccezionali, rendendolo ideale per la lavorazione avanzata dei materiali.

Il Meccanismo Centrale: Riscaldamento Diretto e Controllato

L'efficacia di un forno a grafite deriva da alcuni principi di progettazione chiave che lavorano in concerto. Non si tratta solo di diventare caldi; si tratta di come diventa caldo e dell'ambiente che crea.

Il Tubo di Grafite come Elemento Riscaldante

La "zona calda" del forno è costruita interamente in grafite. Invece di serpentine di riscaldamento separate, il tubo di grafite che contiene il campione è collegato a una fonte di alimentazione elettrica.

Quando viene applicata la corrente, il tubo stesso si riscalda a causa della sua resistenza interna. Questo metodo è incredibilmente efficiente, poiché il calore viene generato esattamente dove è necessario, circondando il campione.

Creare un'Atmosfera Controllata

La grafite si ossida (brucia) ad alte temperature in presenza di aria. Per prevenire ciò e per proteggere il campione dalla contaminazione, l'intero processo avviene all'interno di una camera sigillata.

Questa camera viene prima evacuata sottovuoto e poi tipicamente riempita con un gas inerte, come l'argon. Questa atmosfera non reattiva è fondamentale per applicazioni ad alta purezza come il degasaggio, la sinterizzazione e la crescita dei cristalli.

Caratteristiche Chiave: Velocità e Uniformità

Poiché la fonte di calore è il tubo stesso, il riscaldamento è estremamente rapido e distribuito uniformemente attorno al campione. Gli schermi di grafite che circondano il tubo aiutano a riflettere l'energia termica, migliorando ulteriormente l'uniformità della temperatura in tutta l'area di lavoro.

Perché la Grafite è il Materiale Ideale

La scelta della grafite non è arbitraria. La sua combinazione unica di proprietà la rende perfettamente adatta a questo ruolo.

Resistenza a Temperature Estreme

La grafite ha uno dei punti di fusione più alti di qualsiasi materiale e mantiene la sua integrità strutturale ben oltre i 3000°C. Ciò consente al forno di operare in un intervallo di temperatura che la maggior parte dei metalli non può sopportare.

Eccellente Conducibilità Termica ed Elettrica

La grafite conduce bene l'elettricità, il che le consente di funzionare come riscaldatore resistivo. Allo stesso tempo, la sua elevata conducibilità termica assicura che il calore generato venga distribuito uniformemente sulla sua superficie, prevenendo punti caldi e garantendo che il campione venga riscaldato in modo uniforme.

Comprendere i Compromessi

Sebbene potente, questa tecnologia non è priva dei suoi specifici requisiti operativi e limitazioni.

La Necessità di un'Atmosfera Inerte

Il requisito operativo più importante è la necessità di un ambiente sottovuoto o di gas inerte. Far funzionare un forno a grafite in un'atmosfera ricca di ossigeno distruggerà rapidamente gli elementi di grafite.

Potenziale di Reattività del Materiale

A temperature molto elevate, il carbonio può reagire con determinati campioni. Ciò deve essere preso in considerazione durante la lavorazione di metalli o ceramiche specifiche per evitare la formazione indesiderata di carburi o la contaminazione del materiale.

Vincoli Fisici e di Dimensioni

L'area di lavoro utilizzabile nei forni a tubo di grafite è spesso limitata, con diametri tipici intorno ai quattro pollici. Anche i componenti in grafite sono fragili e richiedono una manipolazione attenta durante il carico e la manutenzione.

Applicazioni Comuni in Pratica

Le capacità uniche del forno a grafite lo rendono essenziale per una vasta gamma di processi ad alta temperatura.

Sintesi e Purificazione dei Materiali

L'ambiente ad alta purezza e controllato del forno è ideale per processi come la crescita di grafene o nanotubi di carbonio, il degasaggio di metalli per rimuovere impurità e la sintesi di carburi avanzati.

Trattamento Termico e Lavorazione

È ampiamente utilizzato per la sinterizzazione di ceramiche e metalli in polvere in masse solide, la ricottura dei materiali per alterarne la microstruttura, la brasatura dei componenti ed eseguire la grafittizzazione per convertire i precursori di carbonio in grafite cristallina.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio fondamentale del forno aiuta ad allineare le sue capacità con il tuo obiettivo specifico.

- Se il tuo obiettivo principale è la purezza e la sintesi dei materiali: La combinazione di una zona calda in grafite ad alta purezza e un'atmosfera di gas inerte controllata è la caratteristica più critica.

- Se il tuo obiettivo principale è il trattamento termico ad alta temperatura: La capacità del forno di raggiungere un riscaldamento rapido e uniforme fino a 3000°C è il suo vantaggio chiave per processi come la sinterizzazione o la grafittizzazione.

- Se il tuo obiettivo principale è la versatilità del processo: La capacità del forno di supportare numerose applicazioni, dalla brasatura alla ricottura alla cottura di ceramiche, lo rende uno strumento potente e flessibile.

In definitiva, il forno a grafite fornisce un metodo senza pari per raggiungere temperature estreme con controllo di precisione in un ambiente incontaminato.

Tabella Riassuntiva:

| Caratteristica | Principio | Vantaggio |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento resistivo diretto del tubo di grafite | Riscaldamento rapido e uniforme fino a 3000°C |

| Atmosfera | Camera sigillata con gas inerte (es. argon) | Previene l'ossidazione, garantisce una lavorazione ad alta purezza |

| Applicazioni Chiave | Sinterizzazione, ricottura, degasaggio, grafittizzazione | Ideale per ceramiche, metalli e sintesi di materiali avanzati |

| Idoneità del Materiale | Costruzione in grafite ad alta purezza | Eccellente conducibilità termica/elettrica, resistenza a temperature estreme |

Pronto a sfruttare la potenza del riscaldamento resistivo diretto per il tuo laboratorio? KINTEK è specializzata in forni a grafite ad alte prestazioni e attrezzature da laboratorio, fornendo il controllo preciso della temperatura e la purezza di cui hai bisogno per la sinterizzazione, la ricottura e la sintesi dei materiali. Contattaci oggi per scoprire come le nostre soluzioni possono elevare i tuoi processi ad alta temperatura!

Guida Visiva

Prodotti correlati

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

- Fornace di grafitazione sottovuoto verticale ad alta temperatura

Domande frequenti

- Qual è il principio di base della spettroscopia di assorbimento atomico a fornetto di grafite? Raggiungere il rilevamento di elementi ultra-traccia

- Cosa fa un forno a grafite? Raggiungere calore estremo e analisi ultra-sensibile

- Quali sono i vantaggi dell'AAS con fornetto di grafite? Ottieni una sensibilità ineguagliabile per l'analisi degli elementi in tracce

- Qual è il ruolo di un forno di grafitazione industriale nei rivestimenti SiC/MoSi2? Migliora la protezione del substrato

- Cosa rende la grafite speciale? Svelare le sue proprietà uniche per applicazioni estreme

- Come funziona un forno a induzione per la grafitazione nel facilitare la trasformazione del carbonio incombusto in grafite sintetica?

- Quali sono gli svantaggi del forno a grafite? Limitazioni chiave e costi operativi

- Quali sono le interferenze della fornace a grafite? Superare i problemi di matrice e spettrali per un'accurata GFAAS