Alla base, tutti i forni industriali operano secondo un principio semplice: utilizzano una fonte di energia controllata per generare calore all'interno di una camera isolata. Questo processo eleva la temperatura dei materiali a livelli specifici, inducendo i cambiamenti fisici desiderati come l'indurimento o i cambiamenti chimici come la sinterizzazione, il tutto mantenendo un controllo preciso sull'ambiente.

Il termine "forno industriale" è ampio. La chiave per comprenderli è rendersi conto che il design non riguarda la generazione di calore, ma come quel calore viene trasferito e in che tipo di atmosfera il materiale viene riscaldato. Il metodo specifico scelto dipende interamente dal materiale e dal risultato desiderato.

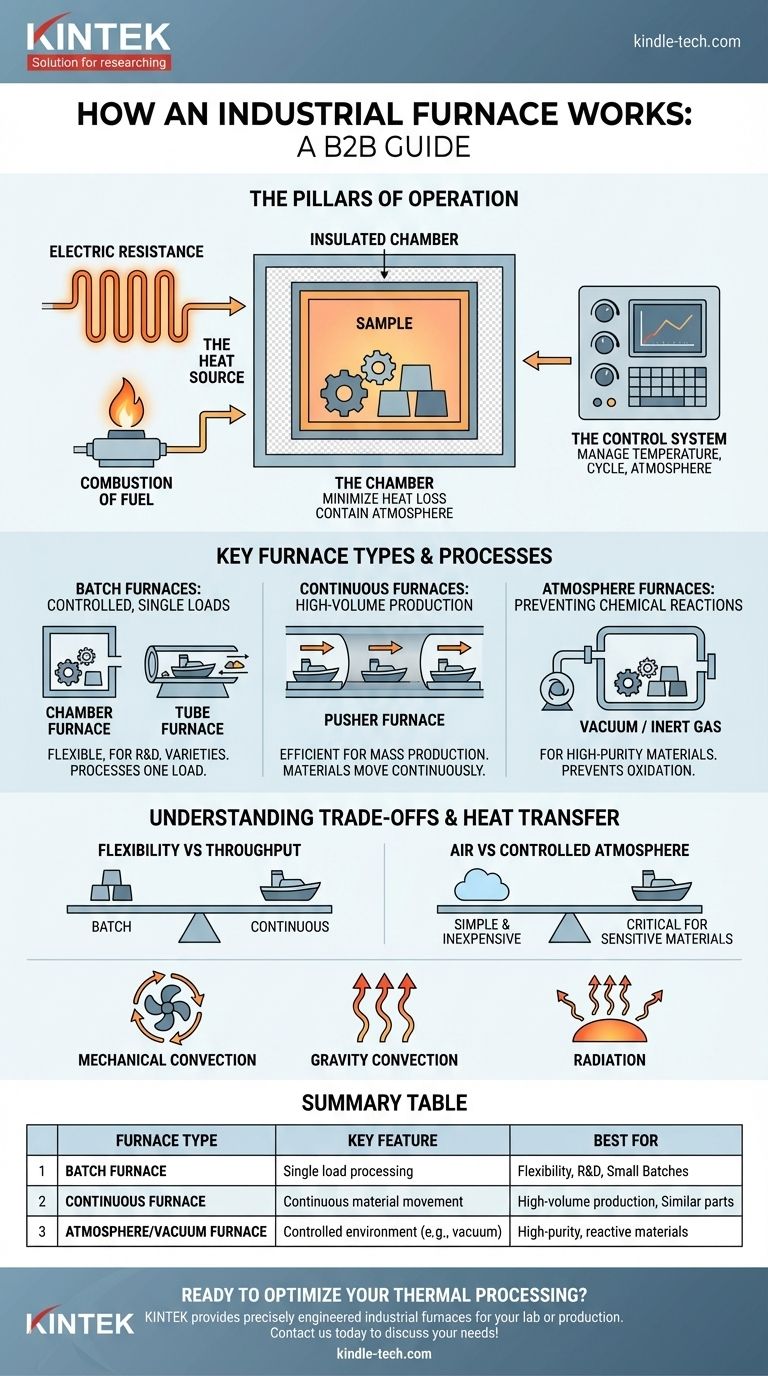

I pilastri del funzionamento del forno

Ogni forno, indipendentemente dal suo tipo specifico, è costruito su tre componenti fondamentali che lavorano in concerto. Comprendere questi pilastri è il primo passo per padroneggiare la tecnologia.

La fonte di calore

Questo è il motore del forno. Più comunemente, il calore è generato da elementi riscaldanti a resistenza elettrica, che si illuminano quando la corrente li attraversa, o dalla combustione di combustibile, come il gas naturale. La scelta influisce sul costo operativo, sull'intervallo di temperatura e sul controllo dell'atmosfera.

La camera

La camera è l'involucro isolato che contiene il calore e il materiale in lavorazione. I suoi compiti principali sono minimizzare la perdita di calore (efficienza) e contenere un'atmosfera specifica, che sia aria normale, vuoto o una miscela specializzata di gas inerti.

Il sistema di controllo

Questo è il cervello dell'operazione. I moderni controllori di forno gestiscono con precisione la temperatura, la durata del ciclo e le condizioni atmosferiche. Ciò garantisce che il processo sia ripetibile, accurato e sicuro, fornendo risultati coerenti lotto dopo lotto.

Tipi chiave di forni e i loro processi

Il "come" di un forno è definito dal suo processo: sta riscaldando un singolo lotto, un flusso continuo di pezzi o operando in un'atmosfera speciale?

Forni a batch: per carichi singoli controllati

Questi forni elaborano un carico, o "batch", alla volta. Un forno a camera è l'esempio più comune, dove i pezzi vengono caricati in una semplice scatola riscaldata. Un forno a tubo è una variante in cui i pezzi vengono posizionati all'interno di un tubo di lavoro che viene poi riscaldato esternamente, fornendo un ambiente più isolato e controllato per il campione.

Forni continui: per la produzione ad alto volume

Progettati per la produzione di massa, questi forni spostano i materiali attraverso il calore continuamente. Un forno a spinta, ad esempio, opera con un treno di "barche" o vassoi. Quando un nuovo vassoio viene spinto nell'ingresso, l'intero treno si muove in avanti e un vassoio finito viene rimosso dall'uscita. Questo massimizza la produttività.

Forni ad atmosfera: per prevenire reazioni chimiche

Molti materiali reagiscono negativamente con l'ossigeno ad alte temperature, portando all'ossidazione (incrostazioni o ruggine). Un forno a vuoto risolve questo problema utilizzando prima pompe per rimuovere tutta l'aria dalla camera. Una volta sotto vuoto, i pezzi vengono riscaldati. Questo è fondamentale per metalli ad alta purezza, componenti aerospaziali e impianti medici.

Comprendere i compromessi

La scelta o il funzionamento di un forno comporta il bilanciamento di priorità contrastanti. Non esiste un unico tipo "migliore", ma solo il tipo giusto per un lavoro specifico.

Elaborazione a batch vs. continua

Il compromesso fondamentale è flessibilità contro produttività. I forni a batch sono altamente flessibili, in grado di gestire facilmente diversi pezzi e processi. I forni continui sono molto più efficienti per produrre grandi quantità dello stesso pezzo, ma sono costosi e difficili da convertire.

Aria vs. atmosfera controllata

Il riscaldamento in aria ambiente è semplice ed economico. Tuttavia, per materiali sensibili, un'atmosfera sotto vuoto o con gas inerte è irrinunciabile per preservare l'integrità del materiale. Ciò aggiunge una complessità e un costo significativi, dalle pompe a vuoto alla necessità di una camera perfettamente sigillata.

Trasferimento di calore e uniformità

Il metodo di trasferimento del calore influisce sulla velocità e sull'uniformità. La convezione meccanica, che utilizza ventilatori per far circolare l'aria calda, fornisce un riscaldamento rapido e altamente uniforme. La convezione per gravità, dove l'aria calda sale naturalmente, è più semplice ma più lenta e meno uniforme. I forni sotto vuoto si basano principalmente sulla radiazione, che può essere meno uniforme a seconda della geometria e del posizionamento del pezzo.

Fare la scelta giusta per la tua applicazione

La selezione della corretta tecnologia del forno è una decisione strategica basata sul tuo obiettivo finale.

- Se il tuo obiettivo principale è la produzione ad alto volume di pezzi simili: Un forno continuo, come un tipo a spinta, è progettato per la massima produttività ed efficienza.

- Se il tuo obiettivo principale è il trattamento di materiali ad alta purezza o reattivi: Un forno a vuoto o ad atmosfera controllata è essenziale per prevenire l'ossidazione e garantire l'integrità del materiale.

- Se il tuo obiettivo principale è la flessibilità per la ricerca o piccoli lotti vari: Un forno a camera o a tubo a batch offre la massima versatilità per l'elaborazione a carico singolo.

Comprendere questi principi fondamentali ti porta da un semplice utilizzo di un forno a un controllo strategico dei risultati dei tuoi materiali.

Tabella riassuntiva:

| Tipo di forno | Caratteristica chiave | Ideale per |

|---|---|---|

| Forno a batch | Elabora un carico alla volta | Flessibilità, R&S, piccoli lotti vari |

| Forno continuo | I materiali si muovono attraverso il calore continuamente | Produzione ad alto volume di pezzi simili |

| Forno ad atmosfera/vuoto | Ambiente controllato (es. vuoto, gas inerte) | Materiali ad alta purezza, reattivi, prevenzione dell'ossidazione |

Pronto a ottimizzare la tua lavorazione termica? Il forno industriale giusto è fondamentale per ottenere risultati costanti e di alta qualità nel tuo laboratorio o linea di produzione. Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio ingegnerizzate con precisione, inclusa un'ampia gamma di forni industriali su misura per le tue specifiche esigenze di materiale e processo. I nostri esperti possono aiutarti a selezionare la soluzione perfetta per la tua applicazione, garantendo efficienza, affidabilità e prestazioni. Contattaci oggi per discutere le tue esigenze e scoprire la differenza KINTEK!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

Domande frequenti

- Cosa significa VAR in metallurgia? Ottenere purezza e prestazioni metalliche superiori

- Qual è la funzione di un forno a soluzione ad alta temperatura nel PWHT? Ripristino dell'integrità del giunto in lega 800H

- Cos'è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Qual è la funzione di un forno di prova ad alta temperatura nei test sull'acciaio RAFM? Replica le condizioni del reattore nucleare

- Cos'è la metallurgia delle polveri per sinterizzazione? Creare componenti metallici ad alta resistenza senza fusione

- Quali sono i tre tipi di forni? Scegli il forno giusto per le tue esigenze

- In che modo il trasferimento di calore nei liquidi è diverso da quello nel vuoto? Gestire il controllo termico per il tuo laboratorio

- Qual è il vantaggio principale di un forno a vuoto? Essiccazione delicata per materiali sensibili al calore