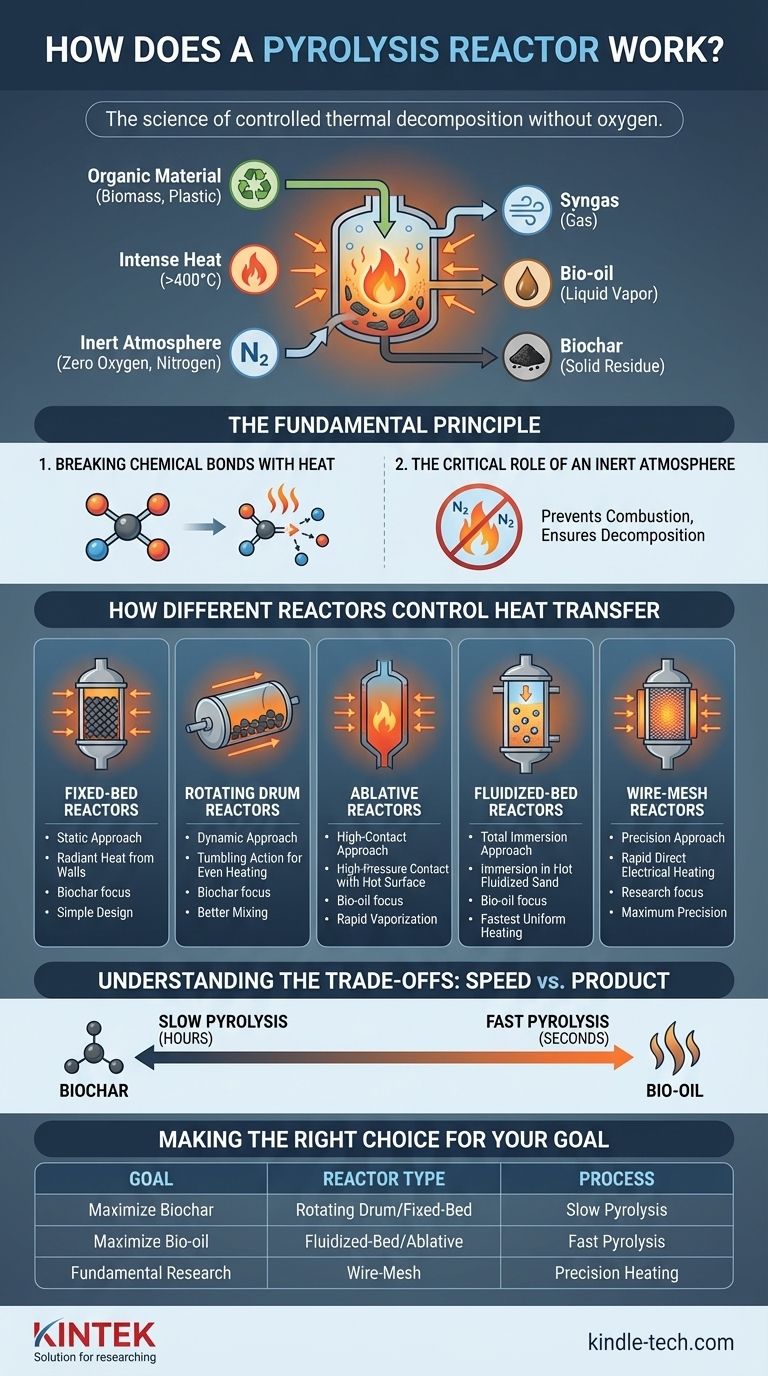

In sostanza, un reattore a pirolisi è un recipiente specializzato progettato per fare una cosa: applicare calore intenso a materiale organico in un ambiente completamente privo di ossigeno. Questo processo non brucia il materiale; piuttosto, utilizza l'energia termica per scomporre molecole complesse in prodotti più semplici e di maggior valore come bio-olio, biochar e syngas. È un sistema di decomposizione termica controllata.

La chiave per capire come funzionano i diversi reattori a pirolisi è concentrarsi su una variabile: il metodo di trasferimento del calore. Il design specifico di un reattore, sia che faccia roteare, fluidificare o pressare la materia prima, è progettato per controllare la velocità e l'uniformità del riscaldamento, il che determina direttamente i prodotti finali.

Il Principio Fondamentale: Decomposizione Senza Ossigeno

La funzione di un reattore a pirolisi è radicata nei principi termodinamici di base. Per essere efficace, deve padroneggiare due condizioni ambientali: calore elevato e zero ossigeno.

Rompere i Legami Chimici con il Calore

Ogni materiale organico, dalle scaglie di legno ai rifiuti plastici, è composto da lunghe molecole complesse tenute insieme da legami chimici. Il compito principale di un reattore a pirolisi è fornire energia termica sufficiente, spesso a temperature superiori a 400°C, per frantumare questi legami. Questa disintegrazione scompone le molecole grandi in molecole più piccole e leggere che possono essere raccolte come gas (syngas) e vapori condensabili (bio-olio), lasciando dietro di sé un residuo solido ricco di carbonio (biochar).

Il Ruolo Critico di un'Atmosfera Inerte

L'assenza di ossigeno è un requisito non negoziabile. Se fosse presente ossigeno, il materiale organico semplicemente si comburente, o brucerebbe, rilasciando la sua energia sotto forma di calore e luce. Creando un'atmosfera inerte (non reattiva), spesso spurgando la camera con un gas come l'azoto, il reattore assicura che la decomposizione termica sia l'unica reazione che possa verificarsi.

Come i Diversi Reattori Controllano il Trasferimento di Calore

Le differenze ingegneristiche tra i tipi di reattori riguardano tutte la risoluzione della sfida di trasferire il calore alla materia prima in modo efficiente e uniforme.

L'Approccio Statico: Reattori a Letto Fisso

Questo è il design più semplice. Il materiale organico, o substrato, viene caricato su un letto stazionario sul fondo del recipiente. Il calore viene quindi applicato alle pareti esterne del reattore e si irradia lentamente verso l'interno. Questo è un metodo di trasferimento del calore relativamente lento e meno uniforme, poiché il materiale al centro viene riscaldato molto più tardi rispetto al materiale che tocca le pareti.

L'Approccio Dinamico: Reattori a Tamburo Rotante

Un reattore a tamburo rotante (o forno rotante) migliora il design a letto fisso. La materia prima viene posta all'interno di un grande tamburo cilindrico che viene continuamente ruotato mentre viene riscaldato esternamente in un forno. Questo movimento di rotolamento mescola costantemente il materiale, garantendo un'esposizione più uniforme e costante alle pareti interne calde del tamburo.

L'Approccio ad Alto Contatto: Reattori Ablativi

La pirolisi ablativa utilizza la pressione e l'attrito per ottenere un rapido trasferimento di calore. In questo design, la biomassa viene pressata con forza significativa contro una superficie mobile molto calda. L'intenso contatto diretto fa sì che il materiale "fonda" e vaporizzi quasi istantaneamente, lasciando una sottile pellicola di olio che aiuta a lubrificare il processo per le particelle successive.

L'Approccio a Immersione Totale: Reattori a Letto Fluidizzato

Questo è uno dei design più efficienti per un rapido trasferimento di calore. Il reattore contiene un letto di materiale fine, come la sabbia, che viene riscaldato. Un gas inerte viene quindi forzato verso l'alto attraverso il fondo del letto, facendo sì che le particelle di sabbia calda gorgoglino e si comportino come un fluido. Quando viene introdotta la materia prima, viene istantaneamente immersa in questo fluido caldo e agitato, garantendo che ogni particella venga riscaldata uniformemente e quasi istantaneamente.

L'Approccio di Precisione: Reattori a Rete Metallica

Utilizzato quasi esclusivamente per la ricerca di laboratorio, un reattore a rete metallica offre la massima precisione. Un campione molto piccolo viene bloccato tra due griglie metalliche (la rete), che vengono poi riscaldate estremamente rapidamente. Questo sistema minimizza le reazioni secondarie e consente ai ricercatori di studiare con precisione i momenti iniziali della decomposizione, rendendolo inestimabile per l'indagine scientifica ma impraticabile per la produzione su larga scala.

Comprendere i Compromessi: Velocità vs. Prodotto

La velocità di trasferimento del calore è il fattore più importante che influenza le rese dei prodotti finali. Questo è il compromesso al centro della progettazione del reattore.

Pirolisi Lenta (Ore)

I reattori che riscaldano il materiale lentamente, come i design a letto fisso e a tamburo rotante, danno alle molecole il tempo di riorganizzarsi e formare strutture stabili e ricche di carbonio. Questo processo massimizza la produzione di biochar.

Pirolisi Veloce (Secondi)

I reattori che trasferiscono il calore quasi istantaneamente, come i reattori a letto fluidizzato e ablativi, sottopongono il materiale a shock. Le molecole vengono vaporizzate così rapidamente da non avere il tempo di formare carbone. Questo processo massimizza la resa dei vapori condensabili, che formano il bio-olio liquido.

Semplicità vs. Efficienza

Un semplice reattore a letto fisso è relativamente facile ed economico da costruire ma offre scarso controllo ed efficienza. Al contrario, un reattore a letto fluidizzato è complesso e costoso ma fornisce il trasferimento di calore superiore necessario per la produzione di bio-olio ad alta resa.

Fare la Scelta Giusta per il Tuo Obiettivo

Il reattore ideale è determinato interamente dal prodotto finale desiderato e dalla scala operativa.

- Se il tuo obiettivo principale è massimizzare la produzione di biochar: Un reattore a pirolisi lenta come un design a tamburo rotante o a letto fisso è la tua scelta più efficace.

- Se il tuo obiettivo principale è massimizzare la resa di bio-olio liquido: È necessario un reattore a pirolisi veloce, come un sistema a letto fluidizzato o ablativo, per le sue capacità di rapido trasferimento di calore.

- Se il tuo obiettivo principale è la ricerca e l'analisi fondamentale: Un reattore a rete metallica offre il controllo preciso necessario per studiare le fasi iniziali della decomposizione termica.

In definitiva, capire che la progettazione del reattore è semplicemente uno strumento per controllare il trasferimento di calore ti consente di selezionare il processo giusto per il prodotto giusto.

Tabella Riassuntiva:

| Tipo di Reattore | Metodo di Riscaldamento Principale | Ideale Per Prodotto | Caratteristica Chiave |

|---|---|---|---|

| Letto Fisso | Calore radiante lento dalle pareti | Biochar | Design semplice ed economico |

| Tamburo Rotante | Azione di rotolamento per un riscaldamento uniforme | Biochar | Migliore miscelazione rispetto al letto fisso |

| Ablativo | Contatto ad alta pressione con superficie calda | Bio-olio | Vaporizzazione rapida |

| Letto Fluidizzato | Immersione in sabbia calda fluidizzata | Bio-olio | Riscaldamento più rapido e uniforme |

| Rete Metallica | Riscaldamento elettrico diretto e rapido | Ricerca | Massima precisione per studi di laboratorio |

Pronto a selezionare il reattore a pirolisi giusto per i tuoi specifici obiettivi di conversione della biomassa? Gli esperti di KINTEK sono qui per aiutarti. Sia che il tuo obiettivo sia massimizzare il biochar per il miglioramento del suolo o produrre bio-olio ad alta resa per l'energia, forniamo le attrezzature da laboratorio avanzate e i materiali di consumo di cui hai bisogno per un'elaborazione termica efficiente ed efficace. Contatta oggi il nostro team per discutere i requisiti del tuo progetto e scoprire come le soluzioni di KINTEK possono ottimizzare i tuoi risultati di pirolisi.

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Reattori personalizzabili ad alta pressione per applicazioni scientifiche e industriali avanzate

- Reattore Autoclave da Laboratorio ad Alta Pressione per Sintesi Idrotermale

Domande frequenti

- A cosa servono i forni rotanti? Ottenere la lavorazione dei materiali ad alta temperatura

- Perché ci sono catene all'interno di un forno rotante? Aumenta l'efficienza e il controllo con lo scambio di calore interno

- Cos'è la produzione di biocarburanti tramite pirolisi? Sbloccare l'energia dalla biomassa con la decostruzione termica

- Qual è il processo di rigenerazione termica del carbone attivo? Ripristina le prestazioni e riduci i costi

- Cos'è il processo di sinterizzazione nell'industria siderurgica? Il Ponte Essenziale per un'Efficiente Produzione di Ghisa

- Qual è il processo di pirolisi per la produzione di biochar? Controlla temperatura e materia prima per risultati ottimali

- I forni elettrici consumano molta elettricità? Comprendere il consumo di energia e i costi dei forni

- Quale ruolo svolge un forno di arrostimento ad alta temperatura nel recupero di alluminio e alcali? Calcinazione Essenziale.