In sostanza, un riscaldatore a induzione ad alta frequenza funziona utilizzando un campo magnetico potente e rapidamente mutevole per generare calore direttamente all'interno di un materiale conduttivo. Questo viene ottenuto senza alcun contatto fisico, fiamma o elemento riscaldante esterno che tocchi il pezzo. Il processo converte l'energia elettrica in un campo magnetico e poi di nuovo in energia termica all'interno del pezzo stesso.

Un riscaldatore a induzione non è un riscaldatore convenzionale; è uno strumento elettromagnetico. Utilizza i principi dell'induzione elettromagnetica e della resistenza elettrica per trasformare il materiale target nella sua stessa fonte di calore, consentendo un riscaldamento incredibilmente rapido, preciso ed efficiente.

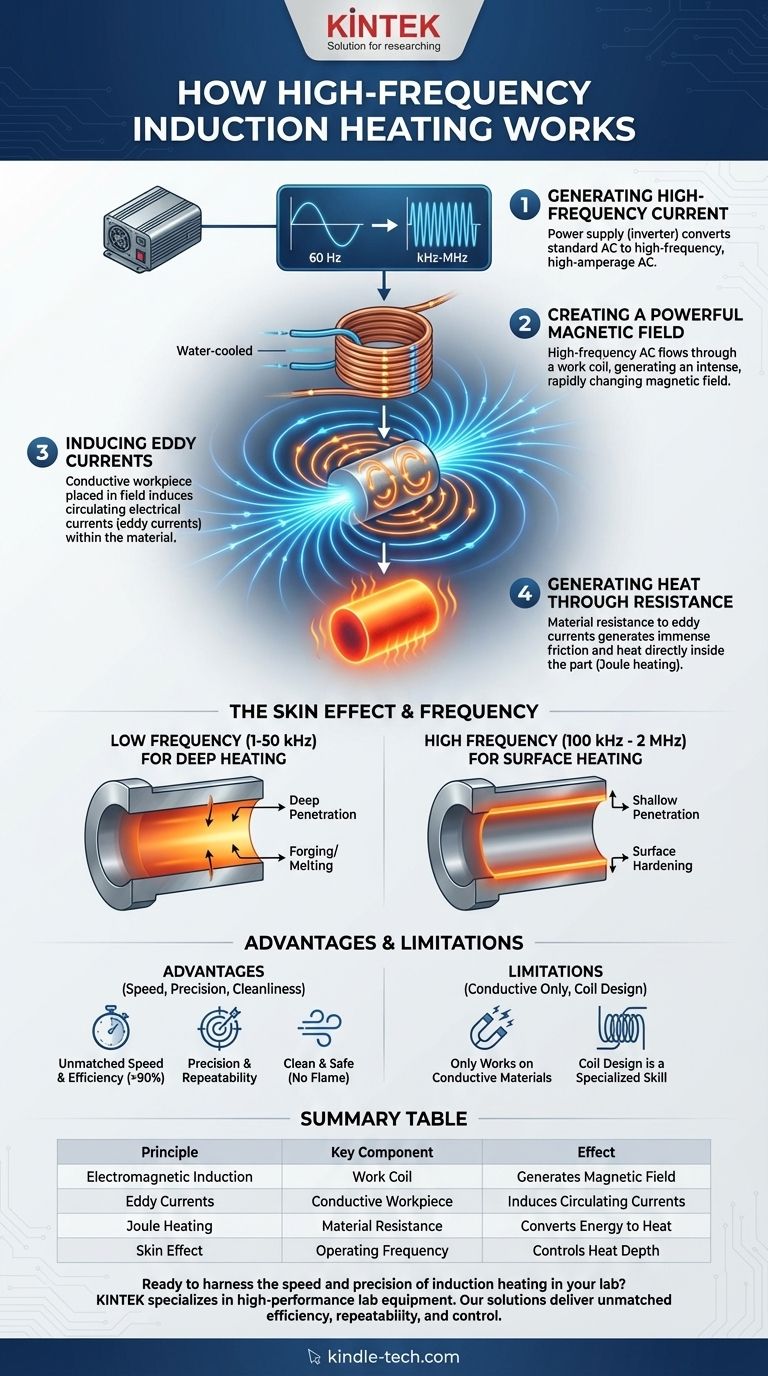

Il Principio Fondamentale: Un Processo in Quattro Fasi

Il riscaldamento a induzione è il risultato diretto di due principi fondamentali della fisica: la Legge di Faraday dell'Induzione e l'effetto Joule. L'intero processo può essere suddiviso in quattro fasi distinte.

Fase 1: Generazione di una Corrente ad Alta Frequenza

Il sistema inizia con un alimentatore, spesso chiamato inverter. Questo dispositivo prende la corrente alternata standard di rete (ad esempio, 60 Hz) e la converte in una corrente alternata ad alta frequenza e ad alta intensità. Le frequenze possono variare da pochi kilohertz (kHz) per il riscaldamento profondo a diversi megahertz (MHz) per il riscaldamento superficiale.

Fase 2: Creazione di un Campo Magnetico Potente

Questa corrente alternata ad alta frequenza viene quindi inviata attraverso una bobina di lavoro. Si tratta tipicamente di un tubo di rame, spesso raffreddato con acqua circolante, formato in una forma specifica. Man mano che la corrente alterna rapidamente attraverso questa bobina, genera un campo magnetico intenso e rapidamente mutevole nello spazio all'interno e intorno alla bobina.

Fase 3: Induzione di Correnti Parassite

Quando un pezzo conduttivo (come un pezzo di acciaio) viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolanti all'interno del materiale. Queste sono note come correnti parassite. Sono l'immagine speculare della corrente che scorre nella bobina di lavoro.

Fase 4: Generazione di Calore Tramite Resistenza

Il materiale del pezzo ha una resistenza naturale al flusso di queste correnti parassite. Poiché le correnti sono costrette a fluire contro questa resistenza, generano un attrito immenso a livello molecolare, che viene dissipato come calore. Questo fenomeno è noto come riscaldamento Joule. Poiché il calore è generato all'interno del pezzo, il processo è estremamente rapido ed efficiente.

Il Ruolo Critico della Frequenza: L'Effetto Pelle

La scelta della frequenza operativa non è arbitraria; è il parametro più importante per controllare dove viene generato il calore.

Cos'è l'Effetto Pelle?

Nei circuiti CA, la corrente tende a fluire sulla superficie esterna, o "pelle", di un conduttore. Maggiore è la frequenza della corrente alternata, più pronunciato diventa questo effetto pelle e minore è la profondità di penetrazione della corrente.

Bassa Frequenza per Riscaldamento Profondo

Le frequenze più basse (ad esempio, 1-50 kHz) penetrano più in profondità nel materiale. Questo è ideale per applicazioni che richiedono il riscaldamento completo di un pezzo grande, come la forgiatura, la formatura o la fusione di grandi volumi di metallo.

Alta Frequenza per Riscaldamento Superficiale

Frequenze molto alte (ad esempio, 100 kHz - 2 MHz) fanno sì che le correnti parassite si concentrino in uno strato molto sottile sulla superficie del pezzo. Questo è perfetto per applicazioni come la tempra superficiale, dove si desidera creare un rivestimento esterno duro e resistente all'usura, lasciando il nucleo del pezzo tenace e duttile.

Comprendere i Compromessi e i Vantaggi

Come ogni tecnologia, il riscaldamento a induzione ha un profilo distinto di punti di forza e di debolezza che lo rendono ideale per alcuni compiti e inadatto per altri.

Vantaggio: Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato direttamente all'interno del pezzo, c'è pochissima energia sprecata. I cicli di riscaldamento che richiedono ore in un forno possono spesso essere completati in secondi o minuti con l'induzione, portando a tassi di efficienza energetica che spesso superano il 90%.

Vantaggio: Precisione e Ripetibilità

Il campo magnetico può essere controllato con precisione dalla forma della bobina di lavoro. Ciò consente di applicare il calore solo dove è necessario, proteggendo le aree adiacenti sensibili. Una volta impostato un processo, è perfettamente ripetibile, garantendo una qualità costante da pezzo a pezzo.

Vantaggio: Pulizia e Sicurezza

L'induzione è un processo pulito senza sottoprodotti di combustione, fumo o fumi tossici. L'assenza di una fiamma libera migliora significativamente la sicurezza sul posto di lavoro rispetto ai metodi tradizionali come le torce a fiamma o i forni.

Limitazione: Funziona Solo su Materiali Conduttivi

La limitazione principale del riscaldamento a induzione è che funziona solo su materiali che possono condurre elettricità, come metalli e grafite. È inefficace per riscaldare isolanti come plastiche, vetro o la maggior parte delle ceramiche, a meno che non siano accoppiati con un "suscettore" conduttivo.

Limitazione: La Progettazione della Bobina è un'Abilità Specializzata

L'efficienza e l'efficacia dell'intero sistema dipendono quasi interamente dalla bobina di lavoro. La progettazione di una bobina che crei il modello di calore corretto per una specifica geometria del pezzo è un compito di ingegneria critico che spesso richiede esperienza e test iterativi.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ottimale dipende interamente dal processo termico che devi realizzare.

- Se il tuo obiettivo principale è la tempra superficiale o la cementazione: Utilizza una frequenza molto alta e un'alta densità di potenza per riscaldare rapidamente lo strato superficiale prima della tempra.

- Se il tuo obiettivo principale è il riscaldamento passante di grandi billette per la forgiatura: Utilizza una frequenza più bassa e una bobina elicoidale a più spire per garantire una penetrazione del calore profonda e uniforme.

- Se il tuo obiettivo principale è la brasatura o la saldatura di giunti delicati: Utilizza una frequenza moderata-alta con una bobina di forma precisa per fornire calore localizzato solo all'area del giunto.

- Se il tuo obiettivo principale è la fusione di metalli in un crogiolo: Utilizza una frequenza ottimizzata per le proprietà del metallo target e una bobina che si accoppi in modo efficiente con il crogiolo conduttivo.

Comprendendo questi principi fondamentali, puoi sfruttare efficacemente il riscaldamento a induzione per una velocità, precisione e controllo ineguagliabili nei tuoi processi termici.

Tabella Riepilogativa:

| Principio | Componente Chiave | Effetto |

|---|---|---|

| Induzione Elettromagnetica | Bobina di Lavoro | Genera un campo magnetico rapidamente alternato |

| Correnti Parassite | Pezzo Conduttivo | Induce correnti elettriche circolanti all'interno del materiale |

| Riscaldamento Joule | Resistenza del Materiale | Converte l'energia elettrica in calore direttamente all'interno del pezzo |

| Effetto Pelle | Frequenza Operativa | Controlla la profondità di penetrazione del calore (riscaldamento superficiale vs. profondo) |

Pronto a sfruttare la velocità e la precisione del riscaldamento a induzione nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di riscaldamento a induzione. Le nostre soluzioni offrono efficienza, ripetibilità e controllo ineguagliabili per applicazioni come brasatura, tempra e ricerca sui materiali.

Contatta i nostri esperti oggi stesso per discutere come possiamo fornire l'attrezzatura di riscaldamento a induzione giusta per migliorare le capacità del tuo laboratorio e accelerare i tuoi processi termici.

Guida Visiva

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Stampo a pressa anti-crepa per uso di laboratorio

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

Domande frequenti

- A cosa serve una barra di carburo di silicio riscaldata ad alta temperatura? Un elemento riscaldante di prima qualità per ambienti estremi

- Qual è il punto di fusione del SiC? Scopri l'estrema stabilità termica del carburo di silicio

- Quali sono gli usi delle barre in carburo di silicio? La soluzione di riscaldamento definitiva per temperature estreme

- Cosa sono gli elementi in SiC? La soluzione definitiva per il riscaldamento ad altissime temperature

- Qual è la temperatura massima per un elemento riscaldante in carburo di silicio? Il limite reale per il tuo forno ad alta temperatura