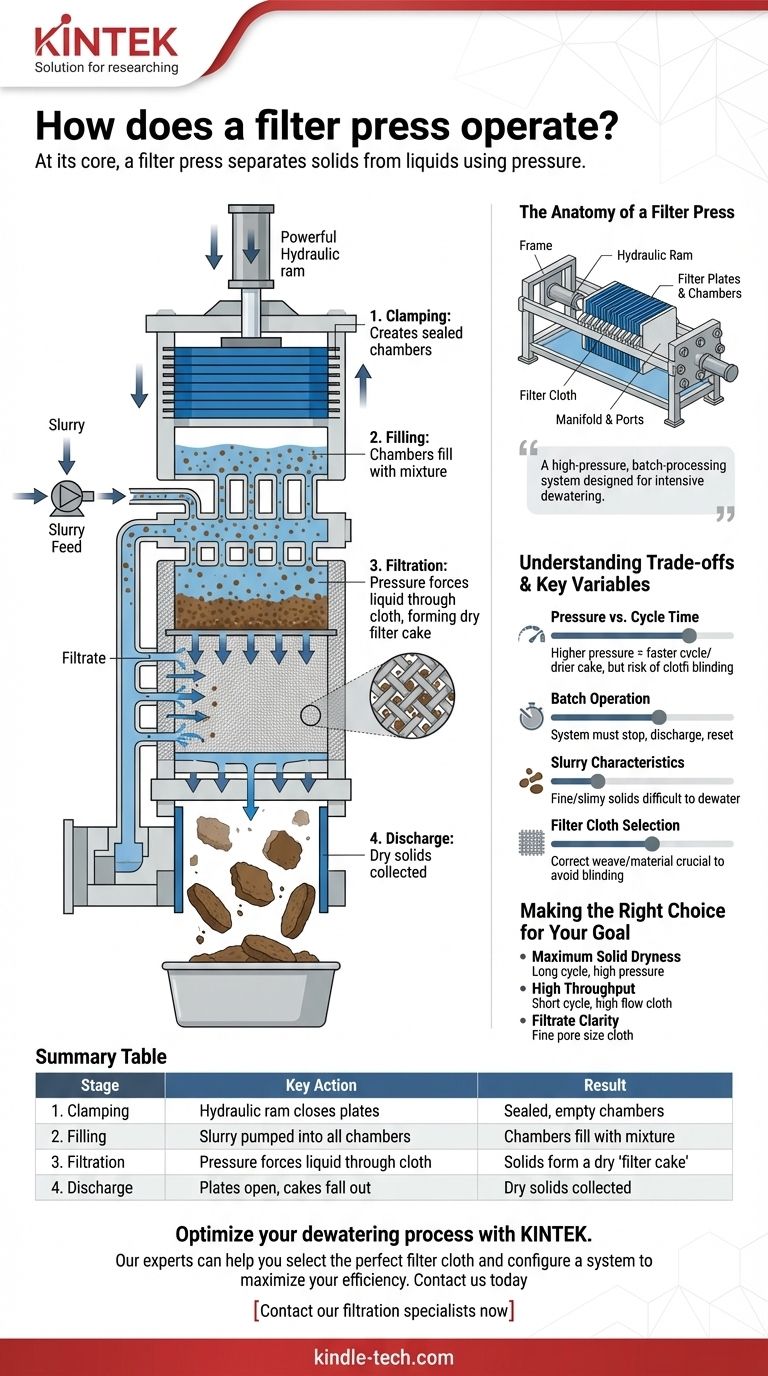

In sostanza, un filtro pressa separa i solidi dai liquidi utilizzando la pressione. Funziona pompando una sospensione (una miscela semiliquida) in una serie di camere sigillate, dove un tessuto filtrante specializzato cattura le particelle solide. L'immensa pressione forza il liquido, o "filtrato", a passare attraverso il tessuto ed uscire dal sistema, lasciando dietro di sé un blocco compresso e disidratato di solidi noto come "torta filtrante".

Un filtro pressa non è un semplice setaccio; è un sistema a batch ad alta pressione progettato per una disidratazione intensiva. La sua efficacia dipende dalla trasformazione di una sospensione in una torta densamente impaccata e secca applicando forza meccanica una volta completata la filtrazione iniziale.

L'anatomia di un filtro pressa

Per comprendere il funzionamento, è necessario prima comprenderne i componenti chiave. La macchina è una combinazione di un telaio strutturale, un'unità di filtrazione e un sistema idraulico.

Il telaio e il sistema idraulico

Il telaio in acciaio è la spina dorsale dell'unità, che tiene in posizione le piastre filtranti. A un'estremità, un potente pistone idraulico fornisce l'immensa forza di chiusura necessaria per sigillare le camere e resistere alle alte pressioni del ciclo di filtrazione.

Piastre filtranti e camere

Le piastre filtranti sono il cuore della pressa. Si tratta di piastre incavate che, quando pressate insieme, formano una serie di camere cave. Ogni piastra è progettata con canali per consentire il drenaggio del filtrato.

Il tessuto filtrante

Drappeggiato su ciascuna piastra filtrante c'è un foglio di tessuto filtrante. Questo è il mezzo filtrante effettivo, selezionato specificamente per la dimensione delle particelle e le caratteristiche chimiche della sospensione in lavorazione. È ciò che separa i solidi dal liquido.

Il collettore e le porte

Un collettore funge da impianto idraulico. Distribuisce la sospensione in ingresso uniformemente a tutte le camere e raccoglie il filtrato limpido mentre esce attraverso le porte, che si trovano tipicamente negli angoli delle piastre filtranti.

Le quattro fasi del ciclo operativo

Il funzionamento di un filtro pressa è un processo a batch ciclico in quattro fasi.

Fase 1: Bloccaggio delle piastre (Chiusura)

Il ciclo inizia con la pressa vuota. Il sistema idraulico si attiva, spingendo l'estremità mobile della pressa per bloccare saldamente insieme la pila di piastre filtranti. Questo crea una tenuta stagna, formando le camere vuote pronte per essere riempite.

Fase 2: Riempimento della sospensione

La pompa di alimentazione inizia a muovere la sospensione nella pressa, riempiendo tutte le camere contemporaneamente tramite il collettore. Questo ciclo di riempimento continua fino a quando non viene raggiunta una pressione preimpostata, assicurando che i solidi siano distribuiti uniformemente sui tessuti filtranti.

Fase 3: Filtrazione e formazione della torta

Mentre la pompa continua ad applicare pressione, la parte liquida della sospensione viene forzata attraverso il tessuto filtrante. I solidi sono troppo grandi per passare e iniziano ad accumularsi sulla superficie del tessuto, formando uno strato. Questo strato iniziale di solidi, noto come torta filtrante, diventa il filtro primario.

Man mano che viene pompata più sospensione, la torta diventa più spessa e più compressa, spremendo ulteriore liquido. Questo ciclo continua fino a quando le camere non sono completamente piene di torta solida e il flusso di filtrato si interrompe quasi del tutto.

Fase 4: Scarico della torta (Apertura)

Una volta completato il ciclo, la pompa di alimentazione si spegne. Il pistone idraulico si ritrae, aprendo la pressa e separando le piastre filtranti. Le torte filtranti secche e compattate cadono da tra le piastre, pronte per la raccolta e lo smaltimento. La pressa è quindi pronta per il ciclo successivo.

Comprendere i compromessi e le variabili chiave

L'efficienza di un filtro pressa non è automatica. Dipende da un equilibrio di diversi fattori critici.

Pressione contro tempo ciclo

Una pressione di alimentazione più elevata porta generalmente a un ciclo più rapido e a una torta più secca, ma solo fino a un certo punto. Una pressione eccessiva può "accecare" il tessuto filtrante o danneggiare l'attrezzatura, mentre una pressione insufficiente comporterà una torta umida e molle e lunghi tempi ciclo.

Operazione a batch

Una limitazione chiave di un filtro pressa è la sua natura di processo batch. Il sistema deve fermarsi, scaricare la sua torta e resettarsi prima che il batch successivo possa essere lavorato. Questa è una considerazione critica quando la si confronta con le tecnologie di separazione continua.

Caratteristiche della sospensione

La natura dei solidi nella sospensione è fondamentale. I solidi fini, melmosi o gelatinosi sono molto più difficili da disidratare rispetto alle grandi particelle cristalline. Ciò influisce direttamente sulla scelta del tessuto filtrante e sul tempo ciclo previsto.

Selezione del tessuto filtrante

Scegliere il tessuto filtrante corretto è la decisione più importante. Una trama o un materiale errati possono portare all'"accecamento" (dove le particelle rimangono incastrate permanentemente nel tessuto), scarsa chiarezza del filtrato o strappi prematuri.

Fare la scelta giusta per il tuo obiettivo

Ottimizzare il funzionamento di un filtro pressa significa mettere a punto i suoi parametri per soddisfare un obiettivo specifico.

- Se la tua priorità principale è la massima secchezza dei solidi: dovresti dare priorità a un tempo ciclo lungo e a pressioni finali elevate per spremere la massima quantità di liquido.

- Se la tua priorità principale è l'elevata produttività: il tuo obiettivo è abbreviare il ciclo. Ciò comporta l'ottimizzazione della pressione di alimentazione e la scelta di un tessuto che consenta un'elevata portata senza sacrificare troppo la qualità della torta.

- Se la tua priorità principale è la chiarezza del filtrato: il fattore critico è il tessuto filtrante. Devi selezionare un tessuto con una dimensione dei pori e un materiale progettati per catturare le particelle più piccole nella tua sospensione.

Comprendere queste fasi fondamentali trasforma il filtro pressa da una macchina semplice a uno strumento di precisione per la separazione solido-liquido.

Tabella riassuntiva:

| Fase | Azione chiave | Risultato |

|---|---|---|

| 1. Bloccaggio | Il pistone idraulico chiude le piastre | Crea camere sigillate e vuote |

| 2. Riempimento | La sospensione viene pompata in tutte le camere | Le camere si riempiono di miscela |

| 3. Filtrazione | La pressione forza il liquido attraverso il tessuto | I solidi formano una 'torta filtrante' secca |

| 4. Scarico | Le piastre si aprono, le torte cadono | Solidi secchi raccolti per lo smaltimento |

Ottimizza il tuo processo di disidratazione con KINTEK.

Sia che il tuo obiettivo sia la massima secchezza dei solidi, l'elevata produttività o un filtrato cristallino, l'attrezzatura giusta è fondamentale. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, comprese soluzioni di filtrazione su misura per le tue specifiche caratteristiche della sospensione e obiettivi di produzione.

I nostri esperti possono aiutarti a selezionare il tessuto filtrante perfetto e a configurare un sistema per massimizzare la tua efficienza. Contattaci oggi stesso per discutere le tue sfide di separazione solido-liquido e scoprire come possiamo migliorare la produttività del tuo laboratorio.

Contatta subito i nostri specialisti della filtrazione

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

Domande frequenti

- Qual è la dimensione dello spot XRF? Scegli la dimensione giusta per la tua analisi

- Cos'è un reattore a letto fluidizzato per la pirolisi? Massimizzare la resa di bio-olio con un trasferimento di calore superiore

- Quali sono i parametri importanti che influenzano il processo di sputtering? Padroneggiare il controllo della deposizione di film sottili

- Perché il bromuro di potassio viene utilizzato nell'FTIR? La chiave per un'analisi accurata dei campioni solidi

- La biomassa può essere convertita in carburante? Sblocca l'energia rinnovabile dalla materia organica

- Come funziona un rotavapor? Una guida alla rimozione delicata ed efficiente dei solventi

- Come funziona la sputtering a magnetron DC? Una guida per film sottili uniformi e ad alta velocità

- Qual è l'applicazione industriale del processo di trattamento termico? Adattare i materiali per l'aerospaziale, l'automotive e altro ancora