In breve, i film sottili di metallo vengono depositati utilizzando due famiglie principali di tecniche: Deposizione Fisica da Vapore (PVD) e Deposizione Chimica da Vapore (CVD). I metodi PVD come l'evaporazione e lo sputtering trasferiscono fisicamente atomi di metallo da una sorgente al substrato in un vuoto, mentre i metodi CVD utilizzano reazioni chimiche sulla superficie del substrato per costruire il film.

La scelta del metodo di deposizione non riguarda la ricerca della tecnica "migliore", ma l'abbinamento dello strumento giusto al compito. La tua decisione sarà un compromesso deliberato tra le proprietà desiderate del film — come purezza, adesione e uniformità — e i vincoli di processo come costo, velocità e tolleranza alla temperatura del substrato.

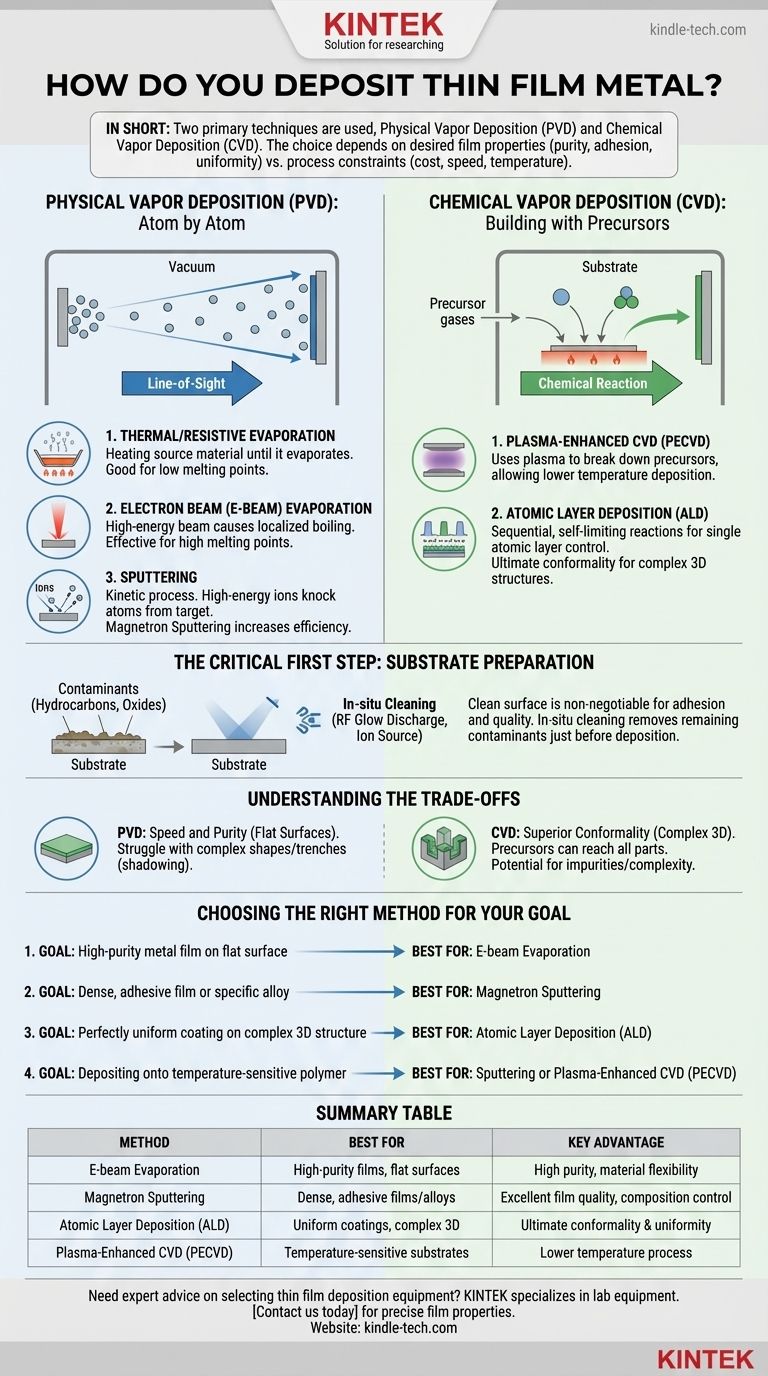

I due approcci fondamentali: Fisico vs. Chimico

Al livello più alto, tutte le tecniche di deposizione rientrano in due categorie in base a come consegnano gli atomi alla superficie che si desidera rivestire (il substrato). Comprendere questa distinzione è il primo passo per fare una scelta informata.

Deposizione Fisica da Vapore (PVD): Atomo per Atomo

Il PVD comprende un gruppo di processi in cui un materiale viene convertito in fase vapore in una camera a vuoto e trasportato, atomo per atomo, su un substrato dove si condensa nuovamente in un film sottile.

Questi metodi sono generalmente "a linea di vista", il che significa che gli atomi viaggiano in linea retta dalla sorgente al substrato.

Comuni Metodi PVD per Metalli

L'Evaporazione Termica/Resistiva è uno dei metodi PVD più semplici. Una corrente viene fatta passare attraverso una barchetta resistiva o un filamento contenente il metallo sorgente, riscaldandolo fino a quando non evapora. Questo metodo funziona bene per metalli con punti di fusione più bassi.

L'Evaporazione a Fascio di Elettroni (E-Beam) è una tecnica più energetica. Un fascio di elettroni ad alta energia viene focalizzato sul metallo sorgente, causando ebollizione ed evaporazione localizzate. È altamente efficace per una vasta gamma di metalli, inclusi quelli con punti di fusione molto elevati.

Lo Sputtering è un processo cinetico, non termico. Ioni ad alta energia da un plasma vengono accelerati su un bersaglio fatto del metallo desiderato, staccando fisicamente atomi dalla sua superficie. Questi atomi "sputterati" viaggiano e si depositano sul substrato. Lo Sputtering a Magnetron utilizza campi magnetici per confinare il plasma, aumentando l'efficienza e i tassi di deposizione.

Deposizione Chimica da Vapore (CVD): Costruire con Precursori

Il CVD è fondamentalmente diverso. Invece di muovere fisicamente atomi di metallo, questo processo introduce gas precursori volatili in una camera di reazione.

Questi gas reagiscono o si decompongono sulla superficie riscaldata del substrato, lasciando il materiale solido desiderato come film sottile. I sottoprodotti della reazione vengono quindi pompati via.

Metodi CVD Chiave

Il CVD Potenziato da Plasma (PECVD) utilizza un plasma per aiutare a scomporre i gas precursori. Ciò consente la deposizione a temperature molto più basse rispetto al CVD tradizionale, rendendolo adatto per substrati sensibili alla temperatura.

La Deposizione a Strati Atomici (ALD) è una forma avanzata di CVD che offre il massimo controllo. Utilizza una sequenza di reazioni chimiche auto-limitanti per depositare un singolo strato atomico alla volta. Ciò fornisce un'uniformità senza precedenti e la capacità di rivestire perfettamente strutture tridimensionali estremamente complesse.

Il Primo Passo Critico: Preparazione del Substrato

Nessuna tecnica di deposizione può avere successo se la superficie del substrato non è perfettamente pulita. La qualità e l'adesione del tuo film dipendono interamente dallo stato iniziale della superficie.

Perché la Pulizia è Non Negoziabile

Contaminanti come idrocarburi residui, umidità o strati di ossido nativo agiscono come una barriera tra il substrato e il film in deposizione. Ciò porta a scarsa adesione, difetti e proprietà del film incoerenti.

Comuni Tecniche di Pre-Pulizia

Prima di essere collocati nella camera di deposizione, i substrati vengono spesso puliti chimicamente. All'interno del sistema a vuoto, viene eseguita un'ulteriore pulizia in situ. Tecniche come la scarica a bagliore RF o una sorgente ionica (grigliata o senza griglia) possono essere utilizzate per bombardare la superficie, spruzzando delicatamente via eventuali contaminanti residui appena prima dell'inizio della deposizione.

Comprendere i Compromessi

La scelta di un metodo richiede di valutarne i vantaggi rispetto ai suoi limiti. La tecnica ideale per un'applicazione potrebbe essere completamente sbagliata per un'altra.

PVD: Velocità e Purezza vs. Conformità

I metodi PVD come l'evaporazione e lo sputtering sono spesso veloci e possono produrre film di altissima purezza, specialmente con un buon vuoto.

Tuttavia, poiché sono processi a linea di vista, faticano a rivestire uniformemente forme complesse con trincee profonde o sottosquadri. Le "ombre" proiettate dalla topografia si traducono in un film molto più sottile o inesistente in quelle aree.

CVD: Conformità Superiore vs. Complessità e Purezza

La forza del CVD è la sua capacità di produrre rivestimenti altamente conformi. Poiché i gas precursori possono raggiungere ogni parte di una superficie complessa, il CVD e in particolare l'ALD possono rivestire strutture 3D intricate con perfetta uniformità.

Il compromesso è spesso una maggiore complessità del processo e il potenziale di impurità. I precursori chimici stessi o i sottoprodotti di reazione possono talvolta essere incorporati nel film, riducendone la purezza rispetto a un metodo PVD.

Costo, Scala e Temperatura

I semplici sistemi di evaporazione termica possono essere relativamente economici. Al contrario, i sistemi ALD rappresentano un investimento di capitale significativo. Lo sputtering offre spesso un buon equilibrio tra prestazioni, scalabilità e costi per le applicazioni industriali. Infine, la tolleranza alla temperatura del substrato escluderà immediatamente i processi CVD ad alta temperatura.

Scegliere il Metodo Giusto per il Tuo Obiettivo

Basa la tua decisione sul tuo obiettivo primario per il film sottile.

- Se il tuo obiettivo principale è un film metallico di alta purezza su una superficie piana: L'evaporazione a fascio di elettroni è una scelta eccellente per la sua purezza e flessibilità dei materiali.

- Se il tuo obiettivo principale è un film denso e adesivo o una lega metallica specifica: Lo sputtering a magnetron è lo standard industriale grazie alla sua eccellente qualità del film e al controllo della composizione.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su una complessa struttura 3D: La Deposizione a Strati Atomici (ALD) è la scelta superiore, sebbene più complessa e costosa.

- Se il tuo obiettivo principale è la deposizione su un polimero sensibile alla temperatura: Lo sputtering o il CVD potenziato da plasma (PECVD) sono ideali perché sono processi a bassa temperatura.

Comprendendo questi principi fondamentali, puoi selezionare con sicurezza la tecnica di deposizione che si allinea perfettamente con i tuoi requisiti di materiale, substrato e prestazioni.

Tabella riassuntiva:

| Metodo | Ideale per | Vantaggio chiave |

|---|---|---|

| Evaporazione a fascio di elettroni | Film ad alta purezza su superfici piane | Alta purezza, flessibilità dei materiali |

| Sputtering a magnetron | Film densi, adesivi o leghe | Eccellente qualità del film, controllo della composizione |

| Deposizione a strati atomici (ALD) | Rivestimenti uniformi su strutture 3D complesse | Massima conformità e uniformità |

| CVD potenziato da plasma (PECVD) | Substrati sensibili alla temperatura | Processo a bassa temperatura |

Hai bisogno di consigli esperti sulla scelta dell'attrezzatura giusta per la deposizione di film sottili per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo tutte le tue esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere il sistema PVD o CVD ideale per ottenere le precise proprietà del film — purezza, adesione e uniformità — che la tua ricerca richiede. Contattaci oggi per discutere la tua applicazione specifica e migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Qual è la differenza tra CVD al plasma e CVD termica? Scegli il metodo giusto per il tuo substrato

- Come migliorano i sistemi PECVD i rivestimenti DLC sugli impianti? Durabilità superiore e biocompatibilità spiegate

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Quali sono le capacità di processo dei sistemi ICPCVD? Ottenere deposizione di film a basso danneggiamento a temperature ultra-basse

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza