Il calcolo della capacità del filtro pressa non si ottiene con una formula semplice e universale. Viene determinato sperimentalmente attraverso un test su scala pilota o su scala di laboratorio che simula il processo su scala produttiva. Questo test misura le caratteristiche di filtrazione specifiche della tua sospensione, come la velocità di formazione del pannello, i solidi finali del pannello e il tempo di ciclo, che vengono quindi utilizzati per calcolare accuratamente la capacità per una pressa di dimensioni produttive.

La "capacità" di un filtro pressa non è una proprietà intrinseca della sola macchina; è un risultato dinamico dell'interazione tra la pressa, il mezzo filtrante e la tua specifica sospensione. Pertanto, un test controllato è l'unico metodo affidabile per raccogliere i dati necessari per un calcolo accurato.

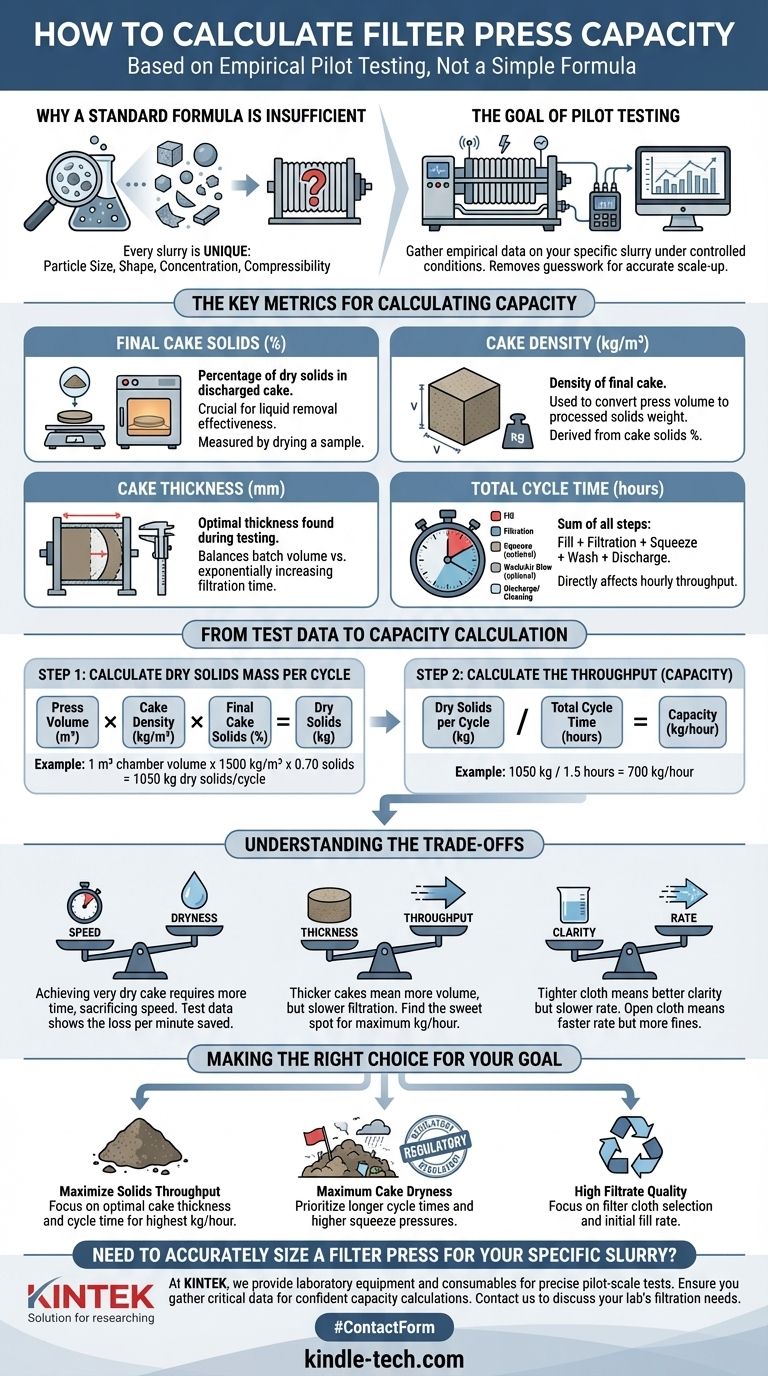

Perché una formula standard è insufficiente

Ogni sospensione industriale è unica. Il suo comportamento durante la disidratazione è governato da fattori che non possono essere facilmente previsti senza test.

L'unicità della tua sospensione

Caratteristiche della sospensione come la distribuzione granulometrica, la forma, la concentrazione e la comprimibilità hanno un impatto notevole sulla velocità con cui si disidrata. Un fango fine e fangoso si comporterà in modo molto diverso da un materiale cristallino e grossolano.

L'obiettivo del test pilota

Un test pilota, come descritto nelle procedure standard del settore, è progettato per raccogliere dati empirici sulla tua specifica sospensione in condizioni controllate. Questi dati eliminano le congetture durante l'aumento di scala e forniscono le metriche fondamentali necessarie per il calcolo della capacità.

Le metriche chiave per il calcolo della capacità

Il test pilota è progettato per misurare diverse variabili critiche. Queste variabili diventano gli input per il tuo calcolo della capacità.

Solidi finali del pannello (%)

Un obiettivo primario della filtrazione è rimuovere il liquido, quindi la percentuale finale di solidi secchi nel pannello filtrante scaricato è una metrica di prestazione cruciale. Questo viene misurato prelevando un campione del pannello finale, pesandolo, essiccandolo in un forno e pesandolo di nuovo.

Densità del pannello (kg/m³)

La densità del pannello finale è necessaria per convertire il volume della pressa in un peso di solidi lavorati. Si ricava dalla percentuale di solidi del pannello e dal peso specifico dei solidi.

Spessore del pannello (mm)

Durante il test, si stabilisce uno spessore ottimale del pannello. Pannelli più spessi significano più solidi per lotto, ma il tempo di filtrazione aumenta esponenzialmente man mano che il pannello diventa più spesso. Il test aiuta a trovare il punto ottimale che massimizza la produttività complessiva.

Tempo totale di ciclo (minuti o ore)

Questo è il tempo totale necessario per completare un ciclo di filtrazione completo. È la somma di diversi passaggi distinti:

- Tempo di riempimento: Il tempo necessario per pompare la sospensione nelle camere della pressa.

- Tempo di filtrazione: Il tempo trascorso sotto pressione fino a quando il flusso del filtrato rallenta al minimo.

- Tempo di spremitura (per presse a membrana): Il tempo necessario alla membrana per spremere il pannello e rimuovere più liquido.

- Lavaggio del pannello/Soffio d'aria (opzionale): Tempo per eventuali fasi aggiuntive di lavorazione del pannello.

- Tempo di scarico/Pulizia: Il tempo meccanico necessario per aprire la pressa, scaricare i pannelli e chiuderla per il ciclo successivo.

Dai dati del test al calcolo della capacità

Una volta raccolte le metriche dal tuo test pilota, puoi calcolare la capacità produttiva prevista.

Passaggio 1: Calcolare la massa di solidi secchi per ciclo

Innanzitutto, determina la massa di solidi secchi che puoi produrre in un singolo lotto con un dato volume di pressa. Questo è l'output più importante del processo.

La formula è:

Solidi Secchi (kg) = Volume Pressa (m³) × Densità Pannello (kg/m³) × Solidi Finali Pannello (%)

Ad esempio, una pressa con un volume di camera di 1 m³ che produce un pannello con una densità di 1.500 kg/m³ e il 70% di solidi produrrebbe 1.050 kg di solidi secchi per ciclo (1 × 1500 × 0,70).

Passaggio 2: Calcolare la produttività (Capacità)

Successivamente, dividi la massa di solidi secchi per ciclo per il tempo totale di ciclo. Questo ti darà la capacità, tipicamente espressa in kg all'ora.

La formula è:

Capacità (kg/ora) = Solidi Secchi per Ciclo (kg) / Tempo Totale di Ciclo (ore)

Se il ciclo di 1.050 kg dell'esempio precedente ha richiesto 1,5 ore, la capacità sarebbe di 700 kg/ora (1050 / 1,5).

Comprendere i compromessi

Ottimizzare un filtro pressa è sempre un gioco di compromessi. Il test pilota ti aiuta a prendere decisioni informate su questi compromessi.

Velocità contro Secchezza

Ottenere un pannello molto secco richiede più tempo sotto pressione (o un tempo di filtrazione più lungo o una spremitura del diaframma più lunga). Se si privilegia la velocità (tempo di ciclo più breve), si sacrificherà quasi sempre una certa secchezza del pannello. I dati del test ti mostreranno esattamente quanta secchezza si perde per ogni minuto risparmiato.

Spessore del pannello contro Produttività

Sebbene un pannello più spesso processi più volume per lotto, può rallentare drasticamente la velocità di filtrazione. Esiste uno spessore ottimale del pannello che massimizza la produttività complessiva in kg/ora. Testare diversi spessori è fondamentale per trovare questo punto ottimale per la tua sospensione.

Chiarezza del filtrato contro Velocità

L'utilizzo di un tessuto filtrante più stretto per ottenere una maggiore chiarezza del filtrato può rallentare la velocità di filtrazione, riducendo la capacità complessiva. Al contrario, un tessuto più aperto può aumentare la velocità ma lasciare passare più solidi fini nel filtrato.

Fare la scelta giusta per il tuo obiettivo

Utilizza i dati del tuo test pilota per dimensionare un filtro pressa che sia allineato con la tua specifica priorità operativa.

- Se la tua priorità principale è massimizzare la produttività dei solidi (ad esempio, per la disidratazione di massa): Concentrati sulla ricerca del giusto equilibrio tra spessore del pannello e tempo di ciclo per ottenere la valutazione più alta in kg/ora.

- Se la tua priorità principale è ottenere la massima secchezza del pannello (ad esempio, per soddisfare le normative sulle discariche): Dai la priorità a tempi di ciclo più lunghi e a pressioni di spremitura più elevate (se si utilizza una pressa a membrana), anche se ciò riduce la produttività oraria.

- Se la tua priorità principale è garantire un'elevata qualità del filtrato (ad esempio, per il recupero dell'acqua): Concentrati sulla selezione del tessuto filtrante corretto e sul controllo della velocità di riempimento iniziale, accettando che ciò possa porre un limite alla capacità massima.

Seguendo questa metodologia di test, puoi specificare e utilizzare con fiducia un filtro pressa basato su dati empirici, assicurandoti che soddisfi i requisiti precisi del tuo progetto.

Tabella riassuntiva:

| Metrica Chiave | Descrizione | Importanza per la Capacità |

|---|---|---|

| Solidi Finali del Pannello (%) | Percentuale di solidi secchi nel pannello scaricato | Determina l'efficacia della rimozione del liquido |

| Densità del Pannello (kg/m³) | Massa per unità di volume del pannello filtrante | Converte il volume della pressa in massa di solidi secchi |

| Spessore del Pannello (mm) | Spessore ottimale stabilito durante il test | Bilancia il volume del lotto rispetto al tempo di filtrazione |

| Tempo Totale di Ciclo (ore) | Tempo per un ciclo completo (riempimento, filtrazione, scarico) | Influenza direttamente la produttività oraria (kg/ora) |

Hai bisogno di dimensionare accuratamente un filtro pressa per la tua specifica sospensione?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo per aiutarti a condurre test pilota precisi. La nostra esperienza ti assicura di raccogliere i dati critici—come solidi del pannello, densità e tempo di ciclo—necessari per calcolare con fiducia la capacità del tuo filtro pressa.

Contattaci oggi utilizzando il modulo sottostante per discutere le esigenze di filtrazione del tuo laboratorio e scoprire come KINTEK può supportare l'ottimizzazione del tuo processo.

Guida Visiva

Prodotti correlati

- Pressa per pellet da laboratorio idraulica divisa elettrica

- Pressa Idraulica da Laboratorio Macchina per Presse per Pellet per Glove Box

- Pressa Filtro Idraulica a Membrana per Laboratorio per Filtrazione di Laboratorio

- Pressa Idraulica Riscaldata con Piastre Riscaldate per Stampa a Caldo da Laboratorio per Scatola Sottovuoto

- Macchina per pressa idraulica riscaldata 24T 30T 60T con piastre riscaldate per pressa a caldo da laboratorio

Domande frequenti

- Qual è l'uso del KBr? Preparazione del campione master per un'analisi spettroscopica IR accurata

- Quanto è calda una pressa idraulica? Comprendere il calore critico nel tuo sistema idraulico

- Le presse idrauliche sono alimentate ad acqua? Scopri il ruolo fondamentale dell'olio idraulico.

- In che modo una pressa idraulica da laboratorio migliora l'accuratezza della XRF per i campioni di catalizzatori? Migliora la precisione e la stabilità del segnale

- Quale ruolo svolge una pressa idraulica da laboratorio nella preparazione di pellet di elettroliti solidi? Garantire l'accuratezza dei dati