In sostanza, i film sottili vengono utilizzati come rivestimenti per applicare una nuova, desiderabile proprietà alla superficie di un materiale sfuso, noto come substrato. Depositando uno strato di materiale ultrasottile — spesso spesso solo pochi nanometri o micrometri — è possibile cambiare fondamentalmente il modo in cui il substrato interagisce con il suo ambiente senza alterarne l'integrità strutturale di base. Ciò consente agli ingegneri di ottenere prestazioni ottiche, elettriche, meccaniche o chimiche migliorate che il solo materiale del substrato non può fornire.

Il vero valore di un rivestimento a film sottile è la sua capacità di disaccoppiare le proprietà superficiali di un materiale dalle sue proprietà di massa. Ciò consente di progettare un prodotto finale che abbia la funzione superficiale ideale (come l'antiriflesso) combinata con le caratteristiche di massa ideali (come la resistenza o il basso costo).

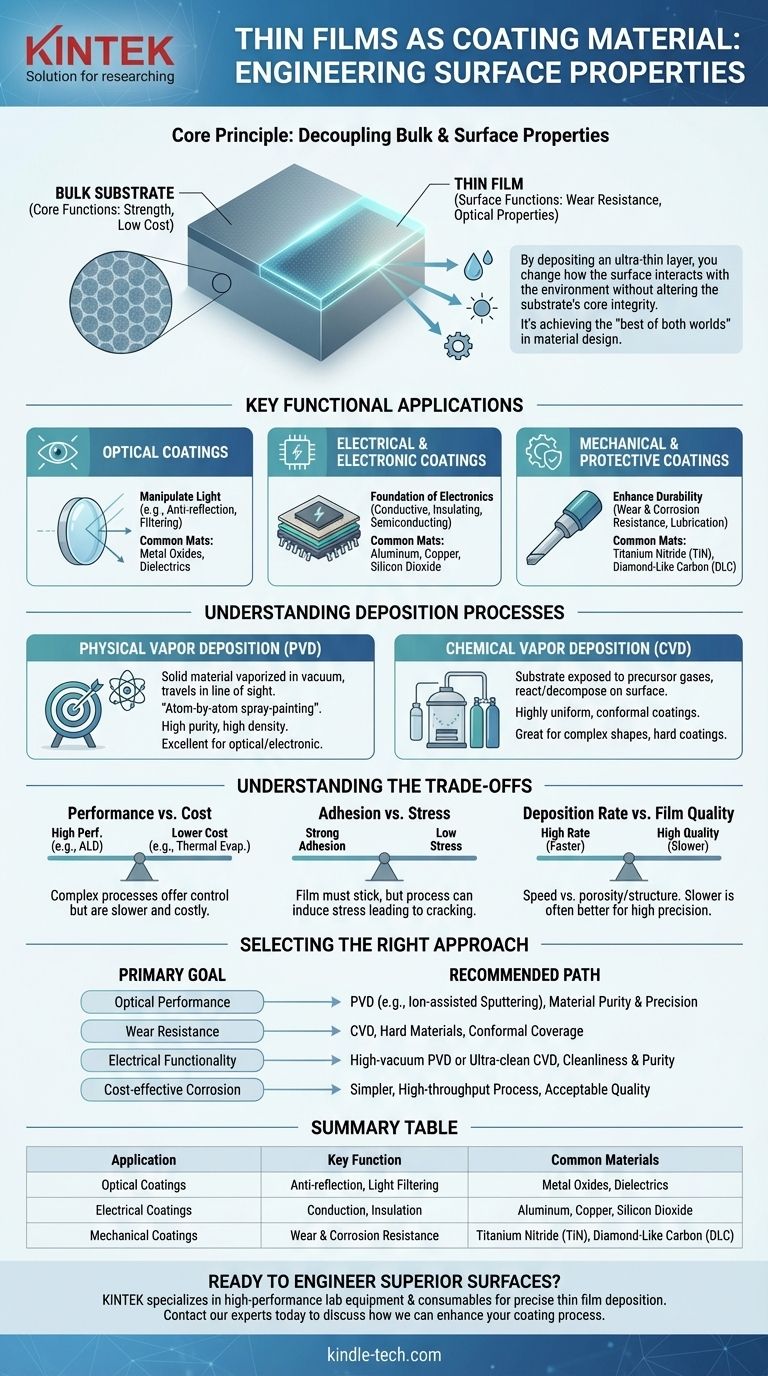

Il Principio Fondamentale: Perché Usare un Rivestimento a Film Sottile?

La decisione di utilizzare un film sottile è una scelta strategica per risolvere un problema ingegneristico specifico a livello superficiale. È un metodo per ottenere il "meglio di entrambi i mondi" nella progettazione dei materiali.

Separazione delle Proprietà di Massa e Superficiali

La funzione primaria di un componente spesso si basa sul suo materiale di massa — ad esempio, la resistenza di un utensile in acciaio o la capacità di trasmissione della luce di una lente di vetro.

Tuttavia, le sue prestazioni e la sua longevità possono essere limitate dalla sua superficie. Un film sottile consente di aggiungere una funzione specializzata, come la resistenza all'usura o la idrorepellenza, solo dove è necessaria: sulla superficie.

Ottenere Proprietà Non Trovabili in un Singolo Materiale

Molte combinazioni desiderate di proprietà non esistono in nessun singolo materiale monolitico. Non si può trovare un materiale che sia tanto resistente ed economico quanto l'acciaio, ma anche tanto duro e a basso attrito quanto il diamante.

Applicando un film di carbonio simile al diamante (DLC) su un pezzo d'acciaio, si crea un sistema composito che offre sia la resistenza di massa richiesta che la durezza superficiale desiderata.

Costo-Efficacia e Risparmio di Materiali

Molti materiali ad alte prestazioni, come l'oro per i contatti elettrici o il platino per la catalisi, sono proibitivamente costosi da usare come componenti di massa.

L'applicazione di un film eccezionalmente sottile di questi materiali preziosi su un substrato più economico e stabile fornisce la funzione superficiale necessaria riducendo drasticamente il costo e il consumo del materiale.

Principali Applicazioni Funzionali dei Rivestimenti a Film Sottile

I rivestimenti a film sottile sono classificati in base alla funzione che sono progettati per svolgere. Questo è il modo più pratico per comprenderne l'uso.

Rivestimenti Ottici

Questi film manipolano la luce. Controllando con precisione lo spessore e l'indice di rifrazione del film, gli ingegneri possono dettare come la luce si riflette o si trasmette attraverso una superficie.

Esempi comuni includono rivestimenti antiriflesso su occhiali e lenti di fotocamere, rivestimenti altamente riflettenti per specchi e filtri selettivi che consentono il passaggio solo di specifici colori di luce.

Rivestimenti Elettrici ed Elettronici

I film sottili sono la base dell'industria elettronica moderna. Vengono utilizzati per creare le complesse strutture a strati all'interno dei microchip.

Questi film possono essere conduttivi (come il cablaggio in alluminio o rame), isolanti (come il biossido di silicio per prevenire cortocircuiti) o semiconduttori (la base dei transistor). I film conduttivi trasparenti sono essenziali per i touch screen e le celle solari.

Rivestimenti Meccanici e Protettivi

Questi rivestimenti sono progettati per proteggere il substrato dall'ambiente fisico e chimico. L'obiettivo è migliorare la durabilità e la durata.

Rivestimenti duri come il nitruro di titanio (TiN) vengono applicati agli utensili da taglio per migliorare la resistenza all'usura. Altri film forniscono resistenza alla corrosione per parti esposte a sostanze chimiche aggressive o umidità, o servono come lubrificanti solidi per ridurre l'attrito.

Comprendere il Processo di Deposizione

Il modo in cui viene applicato un film sottile è altrettanto importante quanto il materiale stesso. Le due famiglie principali di deposizione sono la Deposizione Fisica da Vapore e la Deposizione Chimica da Vapore.

Deposizione Fisica da Vapore (PVD)

La PVD comprende metodi in cui un materiale solido viene vaporizzato sotto vuoto e viaggia in linea retta per condensarsi sul substrato. Pensatela come un processo di verniciatura a spruzzo altamente controllato, atomo per atomo.

Le tecniche PVD comuni includono lo sputtering e l'evaporazione termica. La PVD è eccellente per creare film molto puri e ad alta densità ed è ampiamente utilizzata per applicazioni ottiche ed elettroniche.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato è esposto a uno o più gas precursori volatili in una camera di reazione. Questi gas reagiscono o si decompongono sulla superficie del substrato per produrre il film desiderato.

La CVD è eccezionale nel creare rivestimenti altamente uniformi e conformi, il che significa che può rivestire uniformemente forme complesse e non piatte. Viene spesso utilizzata per rivestimenti duri e durevoli su utensili e per creare strati semiconduttori ad alta purezza nella microfabbricazione.

Comprendere i Compromessi

La scelta di un rivestimento a film sottile non riguarda la ricerca di un'unica soluzione "migliore". Si tratta di bilanciare fattori contrastanti per soddisfare le esigenze specifiche della propria applicazione.

Prestazioni vs. Costo

Processi di deposizione più complessi come la deposizione a strati atomici (ALD) offrono un controllo ineguagliabile su spessore e qualità, ma sono lenti e costosi. Metodi più semplici come l'evaporazione termica sono più economici e veloci, ma offrono meno controllo. Il livello di prestazioni richiesto del prodotto finale determina il costo accettabile del processo di rivestimento.

Adesione vs. Stress

Un film è inutile se non aderisce al substrato (adesione). Tuttavia, il processo di deposizione e la disomogeneità del materiale possono creare stress interno all'interno del film. Uno stress elevato può causare la rottura, lo scollamento o la delaminazione del film, annullandone completamente la funzione. L'ottimizzazione del processo è un costante equilibrio tra la massimizzazione dell'adesione e la minimizzazione dello stress distruttivo.

Velocità di Deposizione vs. Qualità del Film

Nella produzione, la velocità è fondamentale. Una maggiore velocità di deposizione significa che più parti possono essere rivestite per ora. Tuttavia, depositare un film troppo rapidamente spesso porta a una struttura di qualità inferiore, più porosa e con prestazioni scadenti. Per applicazioni di alta precisione come l'ottica, una deposizione lenta e meticolosa è irrinunciabile.

Selezione dell'Approccio Giusto per la Tua Applicazione

La scelta del materiale, della forma e del processo deve essere guidata dal tuo obiettivo primario.

- Se il tuo obiettivo principale sono le prestazioni ottiche (ad es. lenti): Dai priorità alla purezza del materiale e al controllo preciso dello spessore, spesso ottenuti con metodi PVD come lo sputtering assistito da ioni.

- Se il tuo obiettivo principale è la resistenza all'usura (ad es. utensili da taglio): Scegli materiali duri come nitruri o carburi e utilizza un processo come la CVD che fornisce un'ottima copertura conforme su geometrie complesse.

- Se il tuo obiettivo principale è la funzionalità elettrica (ad es. microchip): La pulizia del processo e la purezza del materiale sono fondamentali, rendendo essenziali la PVD sotto alto vuoto o la CVD ultra-pulita.

- Se il tuo obiettivo principale è la protezione dalla corrosione economicamente vantaggiosa (ad es. elementi di fissaggio): Un processo più semplice e ad alta produttività potrebbe essere sufficiente, anche se la qualità del film risultante non è perfetta come in un rivestimento ottico.

In definitiva, l'utilizzo di un film sottile è un potente atto di ingegneria della superficie di un materiale per risolvere un problema che il materiale di massa non può risolvere.

Tabella riassuntiva:

| Applicazione | Funzione Chiave | Materiali Comuni |

|---|---|---|

| Rivestimenti Ottici | Antiriflesso, Filtro Luce | Ossidi Metallici, Dielettrici |

| Rivestimenti Elettrici | Conduzione, Isolamento | Alluminio, Rame, Biossido di Silicio |

| Rivestimenti Meccanici | Resistenza all'Usura e alla Corrosione | Nitruro di Titanio (TiN), Carbonio Simile al Diamante (DLC) |

Pronto a progettare proprietà superficiali superiori per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per la deposizione precisa di film sottili. Che tu stia sviluppando componenti ottici, utensili durevoli o elettronica avanzata, le nostre soluzioni offrono la purezza, l'adesione e l'uniformità che la tua applicazione richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo migliorare il tuo processo di rivestimento e raggiungere i tuoi obiettivi sui materiali.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barca di evaporazione in molibdeno, tungsteno e tantalio per applicazioni ad alta temperatura

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura