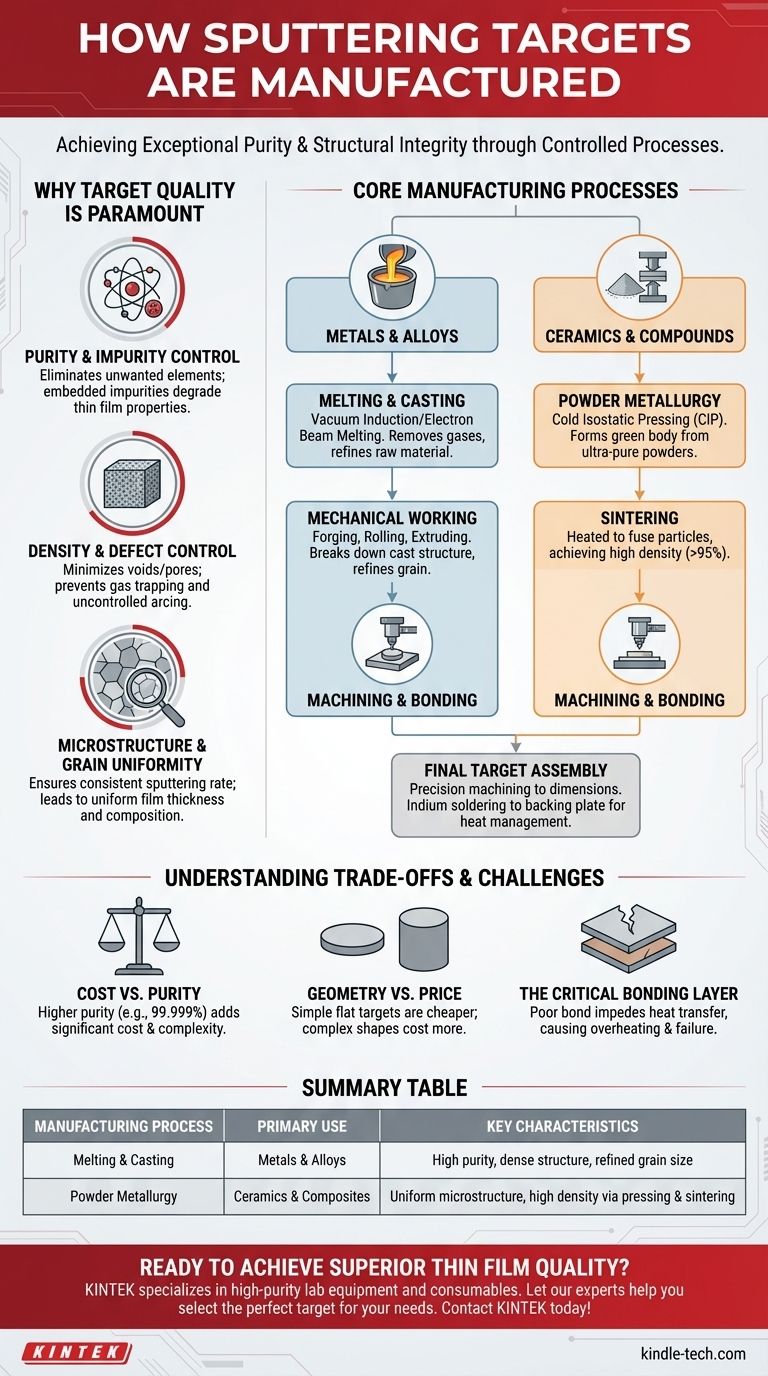

I target di sputtering sono fabbricati attraverso un processo multi-fase e altamente controllato progettato per ottenere purezza eccezionale e integrità strutturale. I metodi principali prevedono la fusione e la colata per i target metallici o tecniche di metallurgia delle polveri come la pressatura e la sinterizzazione per i target ceramici e compositi, seguite da lavorazione meccanica di precisione e incollaggio a una piastra di supporto.

L'obiettivo principale della produzione di target di sputtering non è semplicemente creare un blocco di materiale, ma ingegnerizzare una sorgente con purezza estrema, alta densità e una microstruttura uniforme. Queste proprietà sono fondamentali perché qualsiasi imperfezione nel target verrà trasferita direttamente nel film sottile depositato.

Perché la qualità del target è fondamentale

Il processo di fabbricazione di un target di sputtering è molto più rigoroso rispetto ai materiali industriali standard. Questo perché il target funge da materiale sorgente per la creazione di un film sottile e le sue caratteristiche determinano direttamente le prestazioni e l'affidabilità del prodotto finale.

Purezza e controllo delle impurità

Le impurità presenti nel materiale del target, come elementi indesiderati o ossidi, verranno sputate insieme al materiale desiderato. Questi contaminanti vengono incorporati nel film depositato, il che può degradare gravemente le sue proprietà elettriche, ottiche o meccaniche.

Controllo della densità e dei difetti

Un target di sputtering deve essere il più vicino possibile alla sua massima densità teorica. Vuoti, crepe o pori all'interno del materiale possono intrappolare gas, portando a un arco incontrollato durante il processo di sputtering. Questo arco può danneggiare il substrato e creare difetti nel film.

Microstruttura e uniformità dei grani

La dimensione e l'orientamento dei grani cristallini all'interno del target influenzano la velocità di sputtering. Una microstruttura uniforme e a grana fine assicura un processo di deposizione costante e stabile, che porta a un film con spessore e composizione uniformi.

Processi di fabbricazione principali

Sebbene i passaggi specifici varino in base al materiale, la maggior parte della produzione rientra in due percorsi principali seguiti dalla finitura e dall'incollaggio.

Per metalli e leghe: fusione e colata

Questo è il metodo più comune per produrre target di metallo puro o leghe. Il processo prevede tipicamente la fusione a induzione sottovuoto o la fusione a fascio di elettroni per raffinare la materia prima e rimuovere gas disciolti e impurità.

Il metallo fuso viene quindi colato in un lingotto, che viene successivamente forgiato, laminato o estruso. Queste fasi di lavorazione meccanica contribuiscono a rompere la struttura di colata, affinare la dimensione dei grani e creare un materiale denso e uniforme pronto per la lavorazione finale.

Per ceramiche e composti: metallurgia delle polveri

I target ceramici, come l'ossido di indio-stagno (ITO) o il nitruro di titanio (TiN), non possono essere fabbricati tramite fusione. Vengono invece realizzati consolidando polveri ultra-pure.

Una tecnica comune è la Pressatura Isostatica a Freddo (CIP), in cui la polvere viene posta in uno stampo flessibile e sottoposta a pressione idrostatica estrema. Questo forma un precursore compattato, noto come "corpo verde", che viene poi sinterizzato (riscaldato ad alta temperatura al di sotto del suo punto di fusione) per fondere insieme le particelle, raggiungendo densità che spesso superano il 95% del massimo teorico.

Lavorazione finale e incollaggio

Indipendentemente dal metodo iniziale, il materiale consolidato deve essere lavorato con precisione nelle esatte dimensioni richieste dal sistema di sputtering, che possono essere piatte, circolari o cilindriche.

Infine, il materiale del target finito viene incollato, tipicamente tramite saldatura a indio, a una piastra di supporto metallica. Questa piastra di supporto fornisce supporto strutturale e si integra con i canali di raffreddamento ad acqua del sistema per gestire l'intenso calore generato durante lo sputtering.

Comprendere i compromessi e le sfide

La produzione di un target di alta qualità comporta il bilanciamento di fattori in competizione e il superamento di ostacoli tecnici significativi.

Costo contro purezza

Ottenere livelli di purezza più elevati (ad esempio, 99,999%) richiede fasi di raffinazione aggiuntive, ognuna delle quali aggiunge costi e complessità significativi al processo. Per applicazioni meno critiche, un target di purezza inferiore può essere una scelta più economica.

Geometria contro prezzo

I target piatti e semplici sono i più facili da produrre e quindi i meno costosi. Geometrie più complesse, come i target a forma di anello o cilindrici richiesti da specifici strumenti di sputtering, comportano lavorazioni più intricate e hanno un costo associato più elevato.

Il giunto di incollaggio critico

Il legame tra il materiale del target e la piastra di supporto è un punto comune di guasto. Un legame scadente può ostacolare il trasferimento di calore, causando il surriscaldamento, la rottura o persino il delaminamento del target durante il processo di sputtering, portando a un guasto catastrofico.

Fare la scelta giusta per la tua applicazione

Il processo di fabbricazione ideale è dettato interamente dai requisiti del film sottile finale.

- Se la tua priorità principale è l'elettronica ad alte prestazioni: Devi privilegiare target con la massima purezza e densità possibili, tipicamente realizzati tramite fusione sottovuoto avanzata o pressatura isostatica a caldo (HIP).

- Se la tua priorità principale sono i rivestimenti protettivi generici: I processi standard di fusione e colata o CIP forniscono spesso un equilibrio sufficiente tra qualità ed economicità per applicazioni come i rivestimenti per utensili.

- Se la tua priorità principale è la ricerca e lo sviluppo: Le tue esigenze potrebbero richiedere leghe personalizzate o compositi unici, favorendo la flessibilità della metallurgia delle polveri e delle tecniche di pressatura a caldo specializzate.

In definitiva, capire come viene realizzato un target di sputtering ti consente di selezionare la fonte di materiale giusta per controllare la qualità e le prestazioni del tuo prodotto finale.

Tabella riassuntiva:

| Processo di fabbricazione | Uso principale | Caratteristiche chiave |

|---|---|---|

| Fusione e colata | Metalli e leghe | Elevata purezza, struttura densa, dimensione dei grani raffinata |

| Metallurgia delle polveri | Ceramiche e compositi | Microstruttura uniforme, alta densità tramite pressatura e sinterizzazione |

Pronto a ottenere una qualità superiore dei film sottili? Il giusto target di sputtering è fondamentale per il successo della tua applicazione. KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alta purezza, fornendo target di sputtering ingegnerizzati per prestazioni eccezionali in elettronica, rivestimenti protettivi e R&S. Lascia che i nostri esperti ti aiutino a selezionare il target perfetto per le tue esigenze. Contatta KINTEK oggi stesso per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Autoclave da Laboratorio Sterilizzatore a Vuoto Pulsato da Banco a Vapore

- Trappola fredda per vuoto con refrigeratore diretto

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

Domande frequenti

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto