Nella sua essenza, la Deposizione Fisica da Vapore (PVD) è un processo di rivestimento condotto in una camera ad alto vuoto. Il metodo prevede tre passaggi fondamentali: convertire un materiale solido di rivestimento in vapore, trasportare tale vapore attraverso la camera e farlo condensare sull'oggetto bersaglio, costruendo un nuovo strato superficiale un atomo o una molecola alla volta. Questo controllo a livello atomico è ciò che consente la creazione di film estremamente puri, sottili e ad alte prestazioni.

Il punto cruciale è che il PVD non è una singola tecnica, ma una famiglia di processi basati sul vuoto. Tutti condividono lo stesso principio di vaporizzazione di un materiale per depositare un film sottile altamente controllato, ma vengono utilizzati metodi diversi per creare quel vapore, ognuno dei quali offre vantaggi unici per applicazioni specifiche.

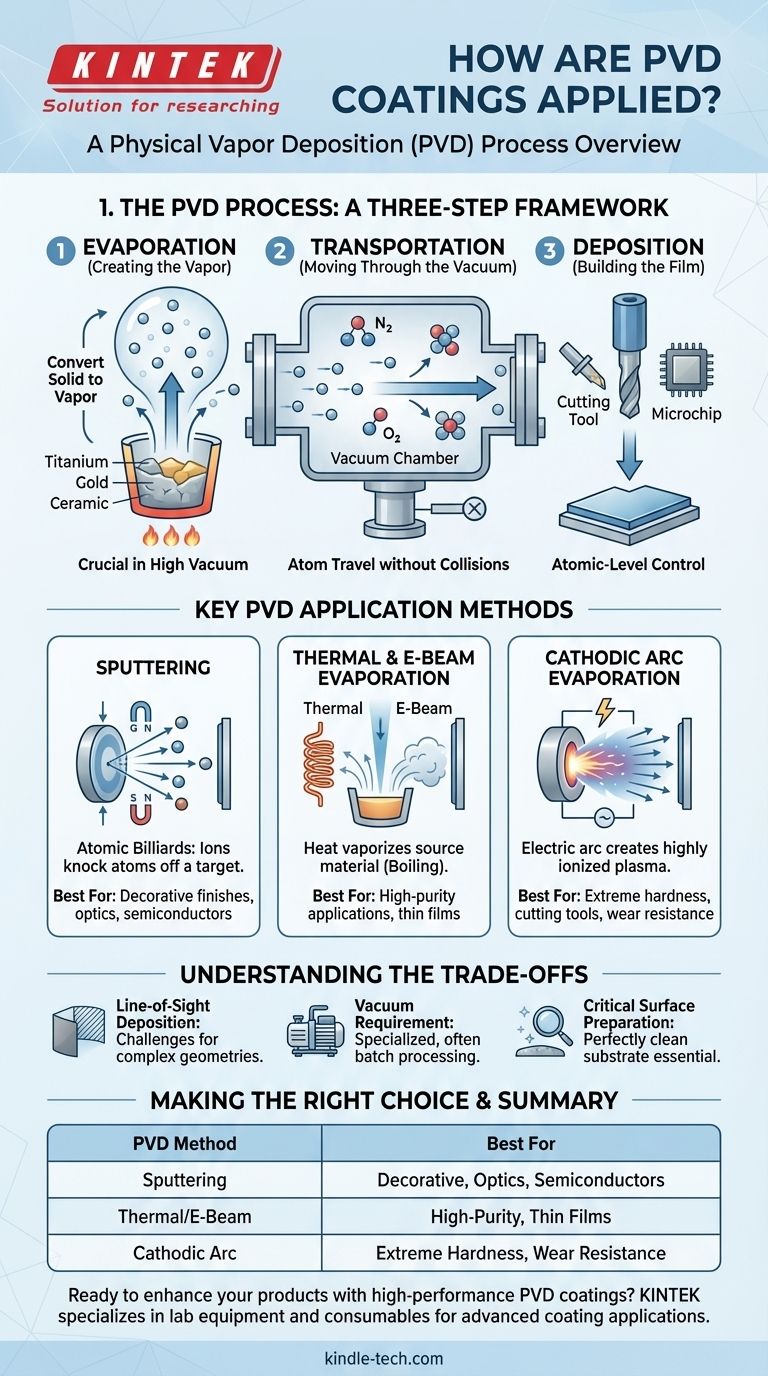

Il Processo PVD: Un Framework a Tre Fasi

Comprendere il PVD è più semplice quando lo si suddivide nelle sue tre fasi universali. Ogni metodo PVD, dallo sputtering all'evaporazione, segue questo stesso percorso fondamentale all'interno di una camera a vuoto.

Fase 1: Evaporazione (Creazione del Vapore)

Il primo passo consiste nel convertire il materiale sorgente solido — come titanio, oro o ceramica — in un vapore gassoso. Il vuoto è fondamentale qui, poiché assicura che il vapore non reagisca con l'aria o altri contaminanti.

Il metodo specifico utilizzato per generare questo vapore è ciò che distingue principalmente una tecnica PVD da un'altra.

Fase 2: Trasporto (Movimento attraverso il Vuoto)

Una volta creato, il materiale vaporizzato viaggia attraverso la camera a vuoto dalla sorgente all'oggetto bersaglio, noto come substrato.

Poiché ci sono pochissimi atomi o molecole nel vuoto, il vapore può viaggiare in linea retta senza collisioni, garantendo un trasferimento puro del materiale. A volte, viene introdotto un gas reattivo come azoto o ossigeno per formare un rivestimento composto (come il nitruro di titanio) sulla superficie del substrato.

Fase 3: Deposizione (Costruzione del Film)

Quando le particelle di vapore raggiungono il substrato, si condensano nuovamente in uno stato solido. Questo forma un film sottile e saldamente legato sulla superficie dell'oggetto.

Questa deposizione avviene a livello atomico, consentendo un controllo incredibilmente preciso sulla spessore, densità e struttura del rivestimento.

Metodi Chiave di Applicazione PVD

Sebbene il framework sia coerente, il metodo utilizzato per la fase di "Evaporazione" definisce il processo. Vengono scelti metodi diversi in base alle proprietà desiderate del rivestimento, al materiale e all'applicazione.

Sputtering (Bombardamento Ionico)

Pensa allo sputtering come al biliardo atomico. Ioni ad alta energia vengono sparati contro il materiale sorgente (il "bersaglio"). Questi ioni agiscono come palle da biliardo, strappando atomi dalla superficie del bersaglio.

Questi atomi espulsi viaggiano quindi attraverso la camera e si depositano sul substrato. Lo sputtering magnetronico utilizza potenti magneti per intrappolare gli elettroni vicino al bersaglio, aumentando l'efficienza di questo processo.

Evaporazione Termica ed E-Beam (Fascio di Elettroni)

Questo metodo è più intuitivo: utilizza il calore per "far bollire" il materiale di rivestimento finché non evapora, in modo simile a come l'acqua bollente crea vapore.

L'evaporazione termica utilizza un elemento riscaldante a resistenza elettrica. L'evaporazione a fascio di elettroni (e-beam) è più precisa, utilizzando un fascio focalizzato di elettroni in alto vuoto per riscaldare e vaporizzare il materiale sorgente.

Evaporazione ad Arco Catodico

Questo è un processo ad alta energia che utilizza un potente arco elettrico per colpire la superficie del materiale sorgente. L'esplosione dell'arco vaporizza una piccola area del materiale, creando un plasma altamente ionizzato.

Questo vapore ionizzato viene attratto verso il substrato, risultando in un rivestimento eccezionalmente denso e ben aderente, rendendolo ideale per applicazioni ad alta usura come gli utensili da taglio.

Comprendere i Compromessi

Il PVD offre notevoli vantaggi, ma comporta requisiti operativi e limitazioni specifici che è importante comprendere.

Deposizione a Linea di Vista

Il PVD è principalmente un processo a linea di vista. Il materiale di rivestimento viaggia in linea retta, il che può rendere difficile rivestire uniformemente geometrie interne complesse o i lati posteriori degli oggetti senza ruotarli.

Tuttavia, i processi PVD offrono generalmente una migliore copertura dei gradini (la capacità di rivestire angoli acuti e piccole caratteristiche) rispetto ad alcuni altri metodi a vuoto.

Requisito del Vuoto

L'intero processo deve avvenire in una camera ad alto vuoto. Ciò richiede attrezzature specializzate, spesso costose, e comporta tipicamente una lavorazione a lotti piuttosto che un flusso continuo.

Preparazione Critica della Superficie

La superficie del substrato deve essere perfettamente pulita affinché il rivestimento PVD aderisca correttamente. Qualsiasi contaminante microscopico come polvere o olio creerà difetti nel film, quindi un rigoroso processo di pre-pulizia è essenziale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo PVD corretto dipende interamente dal risultato previsto per il prodotto finale, che si tratti di durabilità, purezza o estetica.

- Se la tua attenzione principale è sulla purezza e precisione estreme (ottica, semiconduttori): Lo sputtering o l'evaporazione a fascio di elettroni sono i metodi preferiti grazie al loro controllo preciso sullo spessore e sulla composizione del film.

- Se la tua attenzione principale è sulla massima durezza e resistenza all'usura (utensili da taglio, parti industriali): L'evaporazione ad arco catodico è spesso la scelta migliore per creare i rivestimenti più densi, più durevoli e con la migliore adesione.

- Se la tua attenzione principale sono le finiture decorative e protettive (gioielli, infissi, prodotti di consumo): Lo sputtering è altamente versatile ed economicamente vantaggioso per applicare una vasta gamma di colori e materiali come oro o nitruro di titanio.

Comprendendo questi principi fondamentali, puoi scegliere efficacemente la tecnica PVD precisa per raggiungere i tuoi obiettivi specifici di prestazione ed estetica.

Tabella Riassuntiva:

| Metodo PVD | Principio Chiave | Ideale Per |

|---|---|---|

| Sputtering | Biliardo atomico: gli ioni strappano atomi da un bersaglio | Finiture decorative, ottica, semiconduttori |

| Evaporazione Termica/E-Beam | Il calore vaporizza il materiale sorgente | Applicazioni ad alta purezza, film sottili |

| Evaporazione ad Arco Catodico | Arco elettrico crea plasma altamente ionizzato | Durezza estrema, utensili da taglio, resistenza all'usura |

Pronto a migliorare i tuoi prodotti con rivestimenti PVD ad alte prestazioni? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per applicazioni di rivestimento avanzate. Che tu stia sviluppando utensili resistenti all'usura, ottiche di precisione o finiture decorative, la nostra esperienza e le nostre soluzioni possono aiutarti a ottenere risultati superiori. Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come possiamo supportare il successo del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cosa si intende per deposizione da vapore? Una guida alla tecnologia di rivestimento a livello atomico

- Quali materiali vengono depositati con la PECVD? Scopri i materiali versatili per film sottili per la tua applicazione

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura