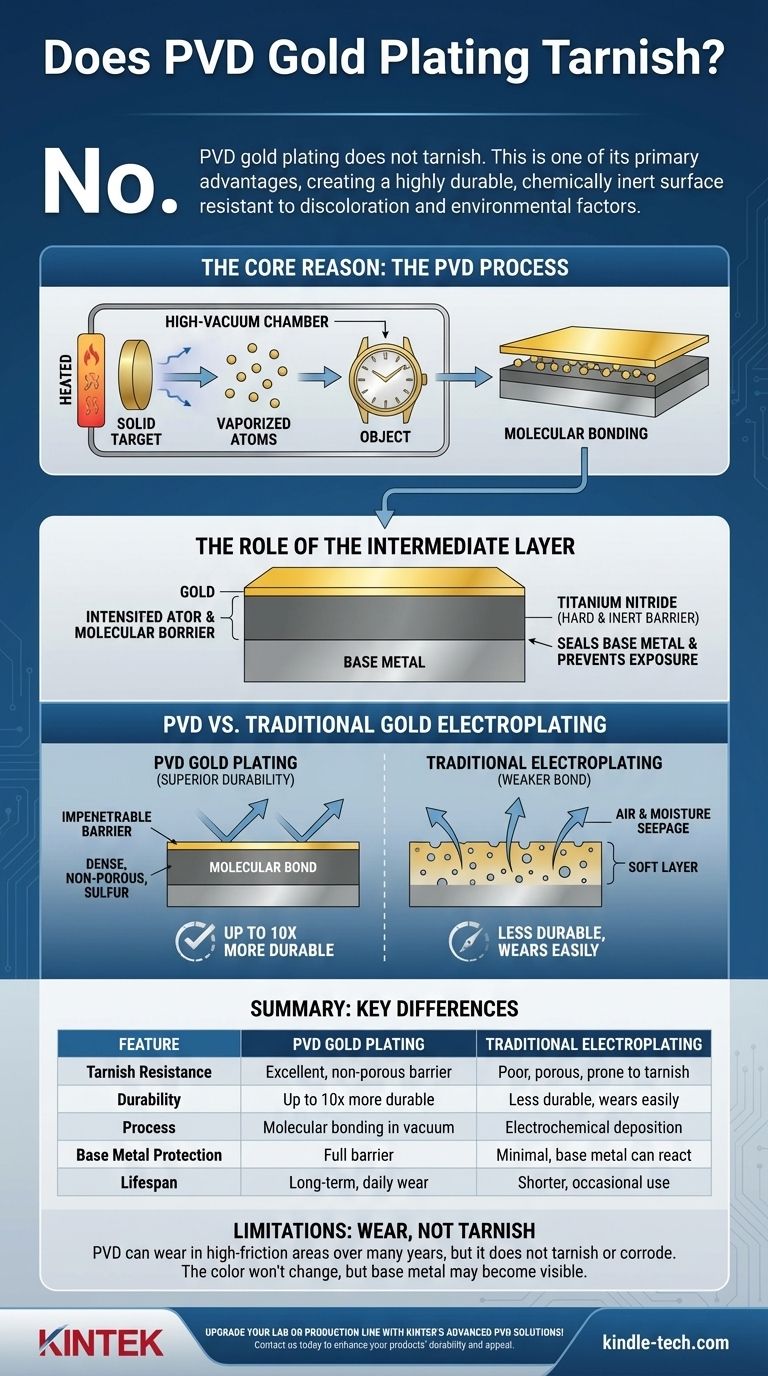

No, la placcatura in oro PVD non si ossida. Questo è uno dei suoi principali vantaggi rispetto ai metodi di placcatura in oro tradizionali. Il processo crea una superficie chimicamente inerte e altamente durevole, progettata per resistere ai fattori ambientali e alle reazioni chimiche che causano scolorimento e ossidazione.

La ragione fondamentale per cui l'oro PVD non si ossida è il processo stesso. Esso lega molecolarmente un materiale duro e non reattivo (come il nitruro di titanio) al metallo di base prima di applicare l'oro, creando una barriera impenetrabile che protegge sia il metallo di base che l'oro dalla corrosione e dall'usura.

Cos'è il PVD e perché non si ossida?

Per capire perché il PVD (Physical Vapor Deposition, Deposizione Fisica da Vapore) è così resistente, dobbiamo esaminare come differisce dai metodi tradizionali. È meno un "rivestimento" e più un "legame".

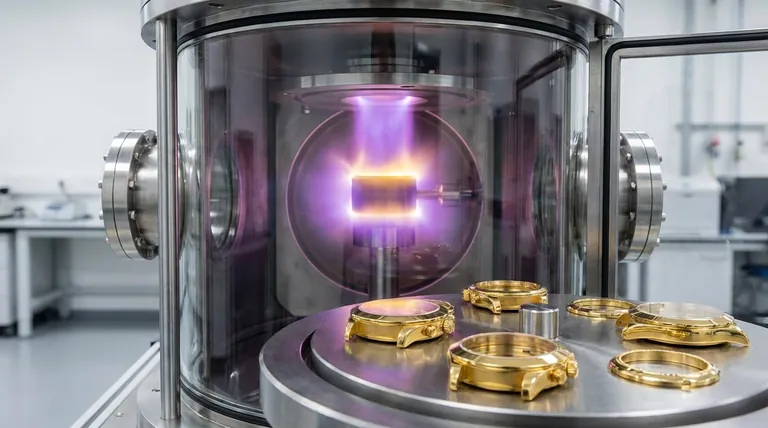

Il processo PVD in breve

Il PVD è un processo di deposizione sottovuoto ad alta tecnologia. All'interno di una camera riscaldata e ad alto vuoto, un materiale bersaglio solido—spesso una ceramica resistente come il nitruro di titanio—viene vaporizzato in un plasma di atomi.

Questo vapore viene quindi legato molecolarmente all'oggetto da placcare (come la cassa di un orologio o un gioiello). Infine, un sottile strato di oro vero viene legato sopra questo strato intermedio.

Il ruolo dello strato intermedio duro

La "salsa segreta" del PVD è questo strato intermedio. È estremamente duro, denso e chimicamente inerte.

Questo strato funge da scudo primario. Sigilla completamente il metallo di base (come l'acciaio inossidabile), impedendogli di essere esposto all'aria, all'umidità o agli oli della pelle.

Come avviene effettivamente l'ossidazione

L'ossidazione è semplicemente una reazione chimica sulla superficie di un metallo, più spesso un'ossidazione. Si verifica quando un metallo reattivo viene esposto all'ossigeno, ai composti di zolfo e all'umidità presente nell'aria.

L'esempio classico è l'argento che diventa nero. Nella placcatura in oro tradizionale, è spesso il metallo di base sotto l'oro (come rame o ottone) che reagisce e provoca lo scolorimento che si vede.

Il PVD crea una barriera impenetrabile

Poiché il processo PVD crea uno strato denso, non poroso e legato molecolarmente, non c'è via per gli elementi corrosivi per raggiungere il metallo di base. Anche l'oro in superficie è legato saldamente, proteggendolo dallo sfaldamento o dall'usura facile.

PVD rispetto alla placcatura galvanica in oro tradizionale

La differenza nella resistenza all'ossidazione diventa chiara quando si confronta il PVD con la sua alternativa più comune, la galvanica.

La debolezza della galvanica

La placcatura galvanica in oro tradizionale utilizza una corrente elettrica in un bagno chimico per depositare un sottile strato di oro su una superficie. Questo legame è puramente superficiale e significativamente più debole del legame molecolare del PVD.

Ancora più importante, gli strati galvanizzati possono essere porosi, contenendo fori microscopici.

Perché gli oggetti galvanizzati si ossidano

L'ossidazione sugli oggetti galvanizzati avviene in due modi principali. In primo luogo, lo strato d'oro è morbido e può essere facilmente strofinato via, esponendo il metallo di base reattivo sottostante.

In secondo luogo, l'umidità e l'aria possono penetrare attraverso i pori della placcatura in oro, reagendo con il metallo di base e causando la formazione di ossidazione sotto l'oro, che alla fine scolorisce l'intero pezzo.

Durabilità e resistenza all'usura

I rivestimenti PVD sono enormemente superiori in termini di resistenza all'usura e ai graffi. Lo strato ceramico legato è significativamente più duro di uno strato di oro galvanizzato, rendendo l'intera finitura fino a 10 volte più durevole.

Comprendere i compromessi e i limiti

Sebbene il PVD sia una tecnologia superiore per la durabilità, è essenziale avere un quadro completo.

Anche il PVD può usurarsi

Il rivestimento PVD non è indistruttibile. Sebbene non si ossidi o si corroda, la finitura può alla fine consumarsi nelle aree di attrito estremamente elevato nel corso di molti anni.

Ciò può verificarsi sulla chiusura di un bracciale di un orologio o sulla parte inferiore di un anello indossato quotidianamente per un decennio. Il colore non cambierà, ma il metallo di base potrebbe alla fine diventare visibile.

Colore e spessore

Il colore finale dell'oro PVD può essere influenzato dallo strato sottostante (ad esempio, il nitruro di titanio, che ha una tonalità dorata). Ciò può comportare una sfumatura leggermente diversa rispetto all'oro massiccio o alla galvanica spessa.

Lo strato effettivo di oro utilizzato nel PVD è spesso microscopicamente sottile. La sua longevità deriva dal robusto processo di legame e dallo strato intermedio duro, non dallo spessore dell'oro stesso.

Costo e complessità

Il processo PVD richiede attrezzature specializzate e costose ed è più complesso della galvanica. Ciò significa che i prodotti con una vera finitura PVD sono tipicamente più costosi delle loro controparti galvanizzate.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa tecnologia ti permette di scegliere il prodotto giusto in base all'uso previsto.

- Se la tua priorità principale è la massima durabilità e resistenza all'ossidazione: Il PVD è la scelta definitiva per gli oggetti di uso quotidiano come orologi, bracciali e accessori ad alto contatto.

- Se la tua priorità principale è l'economicità per un uso occasionale: La galvanica in oro tradizionale di alta qualità può essere un'opzione adatta per gli articoli che non subiranno un attrito costante.

- Se la tua priorità principale è il peso autentico e il colore dell'oro massiccio: Nessuna placcatura può sostituire veramente l'oro massiccio, ma il PVD fornisce la finitura color oro più durevole attualmente disponibile.

Scegliendo il PVD, si privilegia l'ingegneria moderna per una finitura progettata per offrire stabilità del colore a lungo termine e una resistenza superiore all'usura.

Tabella riassuntiva:

| Caratteristica | Placcatura in oro PVD | Placcatura galvanica in oro tradizionale |

|---|---|---|

| Resistenza all'ossidazione | Eccellente (barriera non porosa) | Scarsa (porosa, soggetta a ossidazione) |

| Durabilità | Fino a 10 volte più durevole | Meno durevole, si usura facilmente |

| Processo | Legame molecolare sottovuoto | Deposizione elettrochimica |

| Protezione del metallo di base | Barriera completa (es. nitruro di titanio) | Minima, il metallo di base può reagire |

| Durata | A lungo termine, ideale per l'uso quotidiano | Più breve, migliore per uso occasionale |

Aggiorna il tuo laboratorio o la tua linea di produzione con le soluzioni PVD avanzate di KINTEK! Che tu stia sviluppando gioielli durevoli, strumenti di precisione o componenti ad alte prestazioni, i nostri rivestimenti PVD offrono una resistenza all'ossidazione e una longevità senza pari. Specializzata in attrezzature e materiali di consumo da laboratorio, KINTEK assicura che i tuoi progetti beneficino di tecnologia all'avanguardia e prestazioni affidabili. Contattaci oggi stesso per scoprire come i nostri servizi PVD possono migliorare la durabilità e l'attrattiva dei tuoi prodotti!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura

- Qual è il processo di deposizione di rivestimenti? Una guida passo-passo all'ingegneria dei film sottili

- Come si calcola la copertura di una verniciatura? Una guida pratica per una stima accurata dei materiali