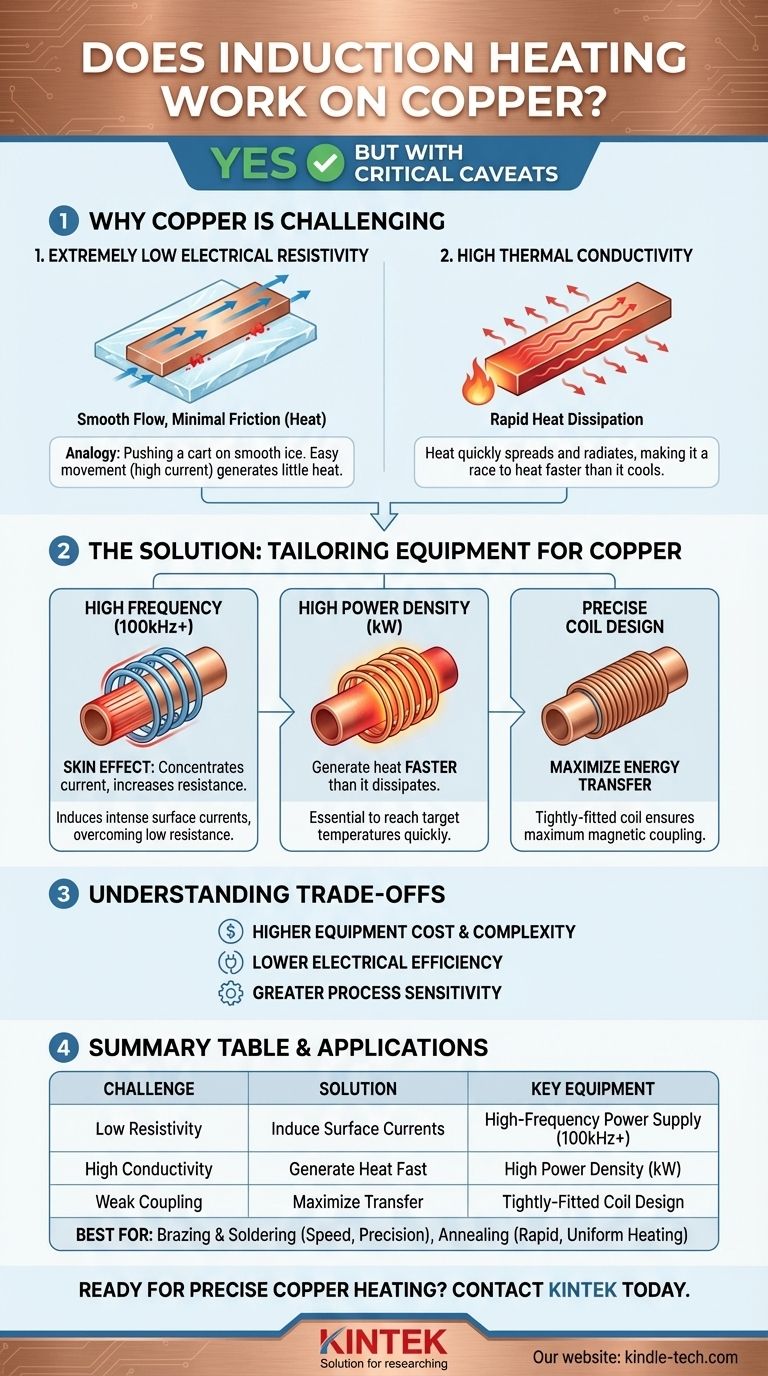

Sì, ma con avvertenze critiche. Il riscaldamento a induzione funziona assolutamente sul rame, ma le sue proprietà uniche lo rendono significativamente più impegnativo e dispendioso in termini di risorse da riscaldare rispetto ai materiali magnetici come l'acciaio. Il successo dipende interamente dall'uso dell'attrezzatura corretta, in particolare sistemi che operano a una frequenza e un livello di potenza molto più elevati per superare la naturale resistenza del rame a questo metodo di riscaldamento.

Le stesse proprietà che rendono il rame un eccellente conduttore elettrico—bassa resistenza elettrica e alta conducibilità termica—sono quelle che lo rendono difficile da riscaldare con l'induzione. Superare questo richiede un sistema a induzione specializzato ad alta frequenza per generare calore più velocemente di quanto il rame possa disperderlo.

La Fisica del Riscaldamento del Rame tramite Induzione

Per capire perché il rame è difficile, devi prima comprendere il principio fondamentale dell'induzione. Il processo non riguarda l'attrazione magnetica; riguarda la resistenza elettrica.

Come Funziona il Riscaldamento a Induzione

Un riscaldatore a induzione utilizza una corrente alternata che scorre attraverso una bobina di rame per creare un campo magnetico oscillante e potente. Quando un pezzo conduttivo (come un pezzo di acciaio o rame) viene posto all'interno di questo campo, il campo induce correnti elettriche, chiamate correnti parassite (eddy currents), a fluire all'interno del materiale.

La resistenza elettrica intrinseca del materiale si oppone al flusso di queste correnti parassite, generando calore preciso e rapido. Questo è noto come riscaldamento Joule o perdite I²R.

La Sfida: La Resistività Estremamente Bassa del Rame

L'acciaio ha una resistività elettrica relativamente alta, il che lo rende facile da riscaldare. Pensala come spingere un carrello pesante su una superficie ruvida e ghiaiosa: il tuo sforzo crea facilmente attrito e calore.

Il rame, al contrario, è uno dei migliori conduttori elettrici esistenti, il che significa che ha una resistività estremamente bassa. Spingere lo stesso carrello su una superficie ghiacciata perfettamente liscia è un'analogia migliore. Il tuo sforzo fa muovere il carrello molto velocemente (alto flusso di corrente), ma genera pochissimo attrito (calore).

La Seconda Sfida: Alta Conducibilità Termica

A complicare il problema è l'eccellente conducibilità termica del rame. Non appena inizi a generare calore in un'area, il rame diffonde efficientemente quel calore in tutto il pezzo e lo irradia nell'ambiente. Sei in una gara per pompare calore più velocemente di quanto il rame possa smaltirlo.

La Soluzione: Adattare l'Attrezzatura al Rame

Superare le proprietà naturali del rame richiede un approccio ingegneristico specifico. Non puoi usare lo stesso sistema a induzione progettato per l'acciaio e aspettarti buoni risultati.

Il Ruolo Critico della Frequenza

La soluzione alla bassa resistività è utilizzare un campo magnetico ad alta frequenza. Una frequenza più alta induce correnti parassite più grandi e intense. Sfrutta anche l'"effetto pelle" (skin effect), per cui le correnti ad alta frequenza tendono a fluire solo in un sottile strato sulla superficie del conduttore.

Concentrare la corrente in questa sottile pelle aumenta efficacemente la resistenza del materiale in quella piccola area, consentendo finalmente una generazione di calore efficiente. Per il rame, questo tipicamente richiede frequenze da 100 kHz a diverse centinaia di kHz o anche superiori, rispetto agli 1-50 kHz spesso utilizzati per l'acciaio.

La Necessità di una Potenza Maggiore

Per vincere la gara contro la conducibilità termica del rame, il sistema deve avere un'alta densità di potenza. Una potenza nominale più elevata (misurata in kilowatt) consente al sistema di generare calore molto più velocemente di quanto il pezzo possa dissiparlo, permettendoti di raggiungere le temperature target per applicazioni come brasatura, saldatura o ricottura.

Importanza della Progettazione della Bobina

Con materiali non magnetici come il rame, il campo magnetico non viene "concentrato" nel pezzo come accade con l'acciaio. Pertanto, la bobina a induzione deve essere progettata per accoppiarsi molto strettamente con il pezzo, il che significa che deve essere molto vicina alla superficie del pezzo per garantire che la massima quantità di energia magnetica venga trasferita.

Comprendere i Compromessi

Scegliere l'induzione per il rame comporta il riconoscimento di diverse considerazioni chiave che differiscono dal lavorare con l'acciaio.

Costo e Complessità dell'Attrezzatura

Gli alimentatori a induzione ad alta frequenza sono generalmente più complessi e costosi delle unità a frequenza più bassa utilizzate per la maggior parte delle applicazioni con l'acciaio. L'investimento è maggiore e deve essere giustificato dai vantaggi del processo come velocità e ripetibilità.

Minore Efficienza Elettrica

Anche con l'attrezzatura giusta, il processo di riscaldamento del rame è intrinsecamente meno efficiente dal punto di vista energetico rispetto al riscaldamento dell'acciaio. È necessaria più energia per portare il rame alla stessa temperatura, il che si traduce in costi operativi più elevati.

Sensibilità del Processo

Riscaldare il rame con l'induzione è più sensibile a variabili come il posizionamento della bobina e la consistenza del pezzo. Una piccola variazione nella distanza tra la bobina e il pezzo può avere un impatto molto maggiore sul tempo di riscaldamento e sulla temperatura finale rispetto a quanto accadrebbe con un pezzo di acciaio.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'approccio di riscaldamento giusto dipende interamente dal tuo obiettivo specifico, dal materiale e dalle esigenze di produzione.

- Se il tuo obiettivo principale è la brasatura o la saldatura di componenti in rame: Un sistema a induzione ad alta frequenza specificato correttamente è una scelta eccellente, che offre velocità, precisione e ripetibilità senza pari.

- Se il tuo obiettivo principale è la ricottura o la distensione del rame: L'induzione funziona molto bene, fornendo un riscaldamento rapido e uniforme quando il sistema è correttamente abbinato alla geometria del pezzo.

- Se il tuo obiettivo principale è fondere grandi quantità di rame: I forni a induzione per la fusione sono standard nel settore, ma sono sistemi altamente specializzati progettati specificamente per gestire le sfide dei metalli non ferrosi.

- Se hai un budget limitato o devi riscaldare il rame solo occasionalmente: Altri metodi, come una semplice torcia, potrebbero essere più convenienti, sebbene sacrifichino la precisione, il controllo e la sicurezza dell'induzione.

Comprendendo la fisica in gioco, puoi selezionare la tecnologia giusta e configurarla per risultati precisi e prevedibili con il tuo pezzo di rame.

Tabella Riassuntiva:

| Sfida | Soluzione | Requisito Chiave dell'Attrezzatura |

|---|---|---|

| Bassa Resistività Elettrica | Indurre intense correnti superficiali | Alimentatore ad Alta Frequenza (100kHz+) |

| Alta Conducibilità Termica | Generare calore più velocemente di quanto si dissipa | Alta Densità di Potenza (kW) |

| Accoppiamento Magnetico Debole | Massimizzare il trasferimento di energia | Progettazione di Bobine di Precisione Strettamente Adattate |

Pronto per ottenere un riscaldamento preciso e rapido per le tue applicazioni con il rame?

KINTEK è specializzata in sistemi di riscaldamento a induzione ad alta frequenza ingegnerizzati per superare le sfide uniche del lavoro con metalli non magnetici come il rame. Sia che tu stia brasando, saldando o ricuocendo, la nostra attrezzatura da laboratorio fornisce la potenza e il controllo di cui hai bisogno per risultati ripetibili ed efficienti.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di riscaldamento del rame e scoprire la soluzione giusta per il tuo laboratorio.

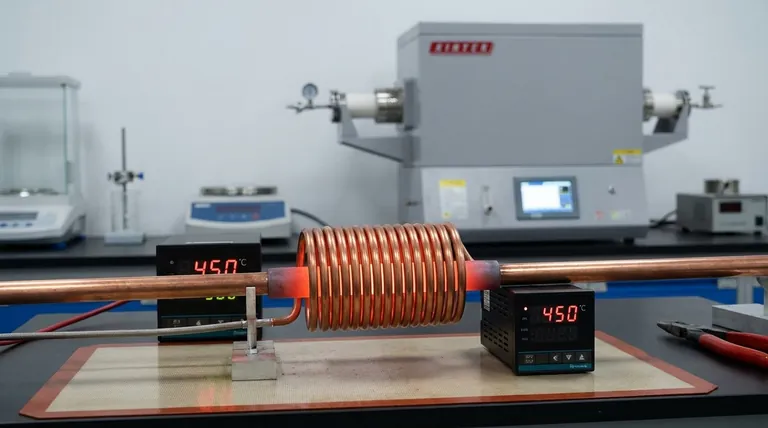

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Pressa a Caldo a Doppia Piastra per Laboratorio

- Pressa Idraulica Manuale Riscaldata con Piastre Riscaldate per Pressa a Caldo da Laboratorio

- Pressa termica automatica sottovuoto con touchscreen

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cosa succede quando il quarzo viene riscaldato? Una guida alle sue transizioni di fase critiche e ai suoi usi

- Qual è la temperatura elevata del tubo in ceramica? Da 1100°C a 1800°C, scegli il materiale giusto

- Perché è necessario un supporto in tubo ceramico di allumina per esperimenti a 1100°C? Garantire l'accuratezza dei dati e l'inerzia chimica

- Qual è la differenza tra una fornace tubolare e una fornace a muffola? Scegli lo strumento giusto per la tua applicazione

- Come si pulisce un tubo di forno a muffola? Una guida passo-passo per una pulizia sicura ed efficace