Sì, la tempra dell'acciaio ne provoca assolutamente un cambiamento dimensionale. Questo cambiamento non è un difetto, ma una conseguenza fisica e metallurgica inevitabile del processo. L'acciaio subisce sia una contrazione termica dovuta al raffreddamento sia un'espansione volumetrica mentre la sua struttura cristallina interna si trasforma in uno stato più duro.

La sfida principale non è che l'acciaio cambi dimensione durante la tempra, ma che questo cambiamento possa essere non uniforme, portando a distorsioni. Comprendere le due forze contrastanti — contrazione termica ed espansione metallurgica — è la chiave per prevedere e controllare la forma finale di un pezzo.

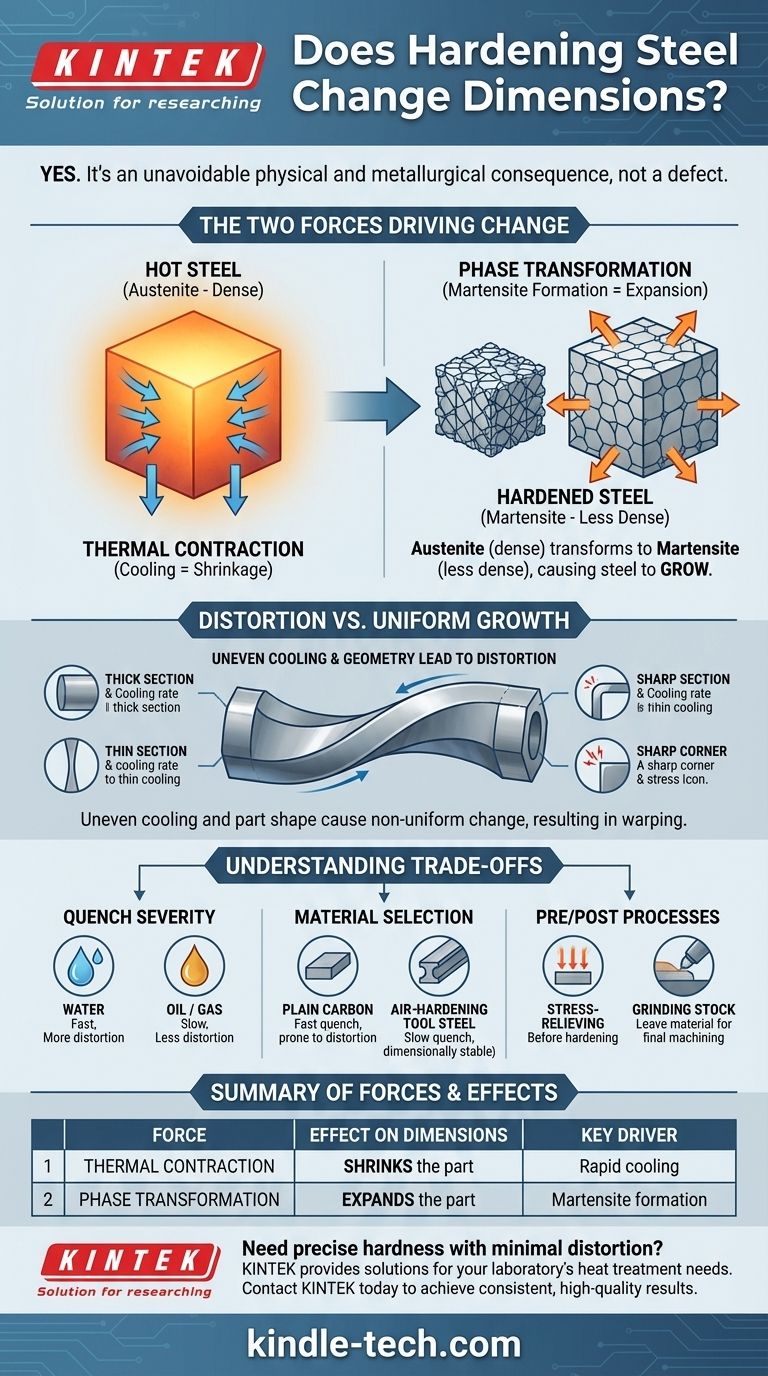

Le Due Forze che Guidano il Cambiamento Dimensionale

Ogni pezzo sottoposto a tempra è soggetto a due forze distinte e potenti che ne determinano la dimensione e la forma finali. Queste forze spesso lavorano l'una contro l'altra.

L'Impatto della Contrazione Termica

Quando l'acciaio viene temprato da un'alta temperatura (spesso oltre 900°C), si raffredda rapidamente. Proprio come qualsiasi materiale, questo rapido raffreddamento ne provoca il restringimento.

Questo processo, noto come contrazione termica, è la parte più intuitiva del cambiamento. Un oggetto più caldo è più grande; un oggetto più freddo è più piccolo.

Il Ruolo Critico della Trasformazione di Fase

Il cambiamento più significativo deriva dalla metallurgia. Ad alte temperature, gli atomi di ferro dell'acciaio sono disposti in una struttura cristallina densa e compatta chiamata Austenite.

Quando l'acciaio viene rapidamente temprato, questa struttura viene intrappolata e costretta a trasformarsi in una nuova struttura chiamata Martensite. La Martensite è ciò che conferisce all'acciaio temprato la sua eccezionale resistenza e durezza.

Fondamentalmente, la struttura cristallina della Martensite è meno densa e occupa più volume rispetto alla struttura di Austenite che sostituisce. Questa trasformazione di fase fa sì che l'acciaio si espanda.

Distorsione vs. Crescita Uniforme

Se il cambiamento fosse perfettamente uniforme, si potrebbe semplicemente tenere conto di una crescita prevedibile. Il vero problema è la distorsione (deformazione, torsione o incurvamento), che si verifica perché il riscaldamento e il raffreddamento non sono mai perfettamente uniformi.

Velocità di Raffreddamento Non Uniformi

La superficie di un pezzo d'acciaio si raffredda sempre più velocemente del suo nucleo. Questa differenza di temperatura crea un'enorme sollecitazione interna.

La superficie esterna si contrae e si trasforma in Martensite per prima, mentre il nucleo è ancora caldo ed espanso. Quando il nucleo finalmente si raffredda e si trasforma, si espande contro il guscio esterno già indurito, creando una "battaglia" che può deformare il pezzo.

L'Influenza della Geometria del Pezzo

La forma di un pezzo ha un impatto enorme sulla distorsione.

Le sezioni sottili si raffreddano molto più velocemente delle sezioni spesse, facendole trasformare in momenti diversi. Caratteristiche come angoli interni acuti, fori e chiavette agiscono come concentratori di stress, rendendoli altamente suscettibili a crepe o distorsioni.

Comprendere i Compromessi

Il controllo del cambiamento dimensionale richiede la gestione di una serie di compromessi. L'obiettivo è raggiungere la durezza richiesta senza introdurre distorsioni inaccettabili.

Severità della Tempra

La velocità della tempra è la variabile più critica. Una tempra più rapida (come in acqua o salamoia) produce la massima durezza ma crea anche lo shock termico più grave e il rischio più elevato di distorsione e cricche.

Le tempra più lente (in olio o gas) sono più delicate sul pezzo, riducendo significativamente la distorsione. Tuttavia, potrebbero non raggiungere lo stesso livello di durezza, specialmente negli acciai a bassa lega.

Selezione del Materiale

Diverse leghe di acciaio sono progettate per diverse risposte alla tempra. Gli acciai al carbonio semplici richiedono una tempra molto rapida e sono soggetti a distorsione.

Al contrario, gli acciai per utensili a tempra in aria (come l'A2) sono legati per trasformarsi in Martensite con una velocità di raffreddamento molto più lenta. Ciò riduce drasticamente lo shock termico e li rende molto più stabili dimensionalmente.

Processi Pre e Post-Tempra

Per garantire un risultato prevedibile, è necessario considerare l'intero processo di produzione. La distensione del pezzo dopo la sgrossatura ma prima della tempra finale può rimuovere le sollecitazioni indotte dalla lavorazione stessa.

Per pezzi con tolleranze estremamente strette, è prassi comune lasciare una piccola quantità di materiale extra (sovrametallo di rettifica) sulle superfici critiche. Ciò consente la rettifica finale dopo il trattamento termico per portare il pezzo alla sua dimensione finale precisa.

Fare la Scelta Giusta per il Tuo Progetto

La tua strategia per gestire il cambiamento dimensionale dipende interamente dai requisiti del pezzo.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Devi accettare un potenziale maggiore di distorsione e pianificare la finitura post-tempra, come la rettifica, per raggiungere le tolleranze finali.

- Se il tuo obiettivo principale è la stabilità dimensionale e la tolleranza stretta: Seleziona un acciaio a tempra in aria, progetta il pezzo con sezioni trasversali uniformi e raggi generosi, e utilizza una tempra più lenta e controllata.

- Se stai bilanciando costi e prestazioni per un pezzo generico: Una tempra in olio su un acciaio legato adatto è spesso il miglior compromesso, ma lascia sempre un piccolo margine per la lavorazione finale sulle dimensioni critiche.

Trattare il trattamento termico come un passaggio integrante nel processo di progettazione, non come un ripensamento, è il modo definitivo per ottenere risultati coerenti e di successo.

Tabella riassuntiva:

| Forza | Effetto sulle Dimensioni | Fattore Chiave |

|---|---|---|

| Contrazione Termica | Restringe il pezzo | Raffreddamento rapido da alta temperatura |

| Trasformazione di Fase | Espande il pezzo | Formazione di Martensite meno densa |

Hai bisogno di ottenere una durezza precisa con una distorsione minima?

La tempra dell'acciaio è un equilibrio delicato. Gli esperti di KINTEK sono specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per aiutarti a controllare il processo di tempra. Che tu stia lavorando con acciai a tempra in aria o abbia bisogno di un controllo preciso della tempra, abbiamo le soluzioni per le esigenze del tuo laboratorio.

Contatta KINTEK oggi stesso per discutere come possiamo aiutarti a ottenere risultati coerenti e di alta qualità.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Dove vengono utilizzate le fornaci a vuoto? Essenziali per il trattamento termico ad alta purezza in settori critici

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Qual è il ciclo di trattamento termico sotto vuoto? Ottenere purezza del materiale e precisione superiori

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori