Sì, la ricottura del crogiolo è un passaggio critico e non negoziabile prima del suo primo utilizzo. Questo processo prevede un ciclo di riscaldamento lento e controllato che elimina l'umidità intrappolata dal materiale poroso. Saltare questo passaggio può causare la trasformazione dell'umidità in vapore, con una violenta espansione che può portare il crogiolo a creparsi o addirittura a frantumarsi sotto lo stress termico.

La ricottura non serve a rendere il crogiolo più resistente; serve a renderlo più sicuro. Il processo elimina l'umidità nascosta che può causare un cedimento catastrofico quando esposta alle temperature estreme di una fornace o di un forno.

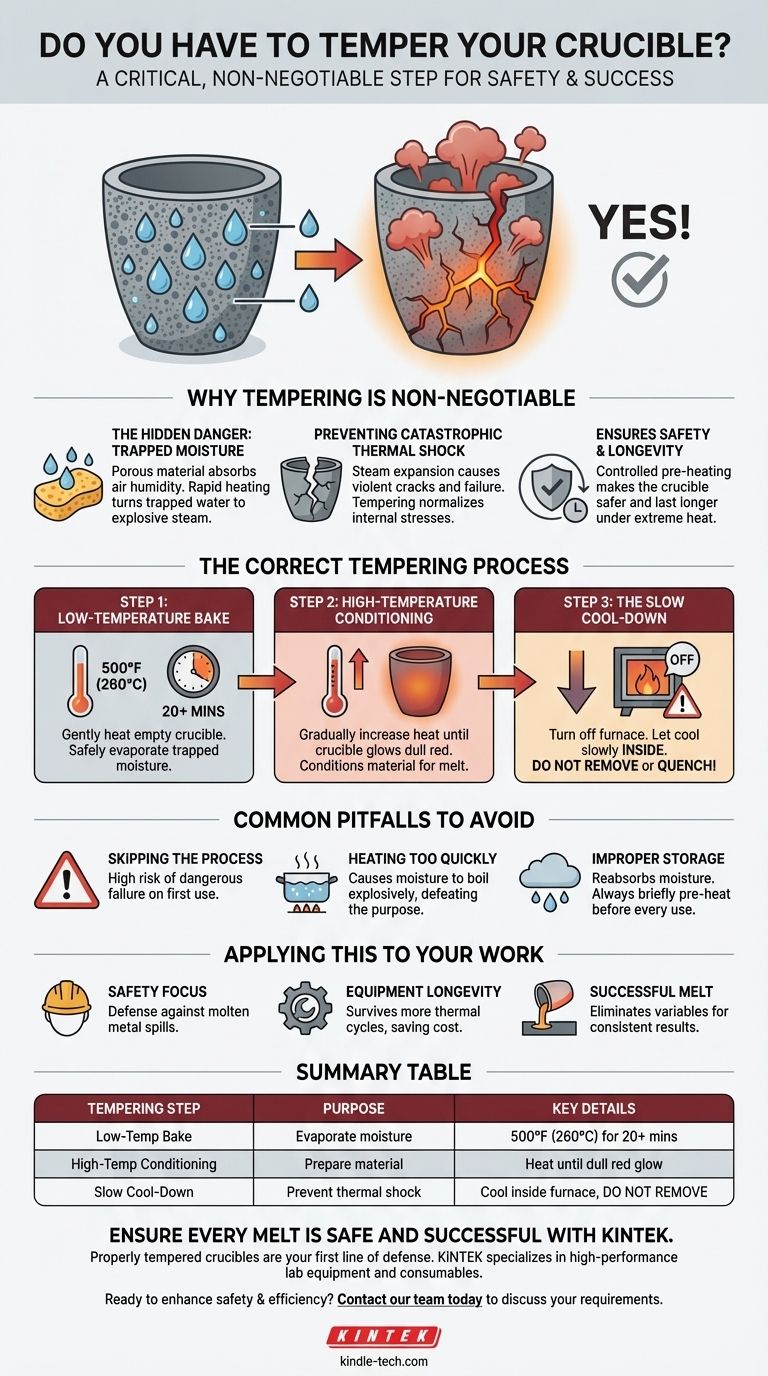

Perché la Ricottura è Non Negoziabile

Un crogiolo nuovo appare solido, ma il suo materiale è spesso poroso. Questa struttura, che lo aiuta a resistere al calore estremo, gli permette anche di assorbire l'umidità dall'atmosfera durante la spedizione e lo stoccaggio. Il processo di ricottura affronta i pericoli nascosti creati da questa umidità.

Il Pericolo Nascosto: Umidità Intrappolata

I materiali dei crogioli come l'argilla e la grafite agiscono come una spugna, assorbendo l'umidità dall'aria. Quando si riscalda il crogiolo rapidamente, quest'acqua intrappolata si trasforma in vapore.

Questo vapore si espande con forza esplosiva all'interno delle pareti del crogiolo. Questa pressione interna rapida è la causa principale di crepe e fratture nei crogioli nuovi.

Prevenire il Catastrofico Shock Termico

Un crogiolo è progettato per sopportare un calore immenso, ma è comunque vulnerabile a rapidi cambiamenti di temperatura, un fenomeno noto come shock termico.

La ricottura è una forma di preriscaldamento controllato. Solleva gradualmente la temperatura del crogiolo, permettendo alle sollecitazioni interne di normalizzarsi e assicurando che l'intero recipiente sia preparato per il rapido riscaldamento richiesto per la fusione del metallo.

Il Corretto Processo di Ricottura

Seguire la procedura corretta è semplice ma essenziale per condizionare adeguatamente il crogiolo. Eseguire sempre questo processo a crogiolo vuoto.

Fase 1: La Cottura a Bassa Temperatura

Iniziare riscaldando delicatamente il crogiolo vuoto a circa 500°F (o circa 260°C).

Mantenerlo a questa temperatura per almeno 20 minuti. Questa fase iniziale a bassa temperatura è quella che evapora in sicurezza l'umidità intrappolata.

Fase 2: Il Condizionamento ad Alta Temperatura

Dopo il mantenimento a bassa temperatura, aumentare gradualmente il calore fino a quando il crogiolo non diventa rosso opaco.

Questa seconda fase condiziona il materiale stesso, assicurando che sia completamente preparato per le sollecitazioni termiche di una vera fusione.

Fase 3: Il Raffreddamento Lento

Una volta che il crogiolo ha raggiunto il rosso vivo, spegnere il forno o la forgia.

Lasciare il crogiolo all'interno per raffreddarsi il più lentamente possibile con il forno. Non rimuoverlo né tentare di raffreddarlo con acqua, poiché ciò indurrebbe proprio lo shock termico che si sta cercando di prevenire.

Errori Comuni da Evitare

Le conseguenze di una preparazione impropria del crogiolo possono variare da uno strumento rovinato a un pericoloso incidente in laboratorio. Comprendere gli errori comuni è fondamentale per prevenirli.

Saltare Completamente il Processo

L'errore più comune è presumere che un crogiolo nuovo sia pronto all'uso appena tolto dalla scatola. Ciò espone il crogiolo a un rischio estremamente elevato di guasto alla primissima fusione, con potenziale fuoriuscita di metallo fuso.

Riscaldare Troppo Velocemente

Anche durante il processo di ricottura, la pazienza è fondamentale. Aumentare il calore troppo velocemente può far bollire e espandere l'umidità prima che abbia la possibilità di fuoriuscire dolcemente, vanificando lo scopo della cottura a bassa temperatura.

Stoccaggio Improprio Dopo l'Uso

Un crogiolo ricotto non è permanentemente immune all'umidità. Se si conserva il crogiolo in un ambiente umido, riassorbirà acqua nel tempo. È buona norma preriscaldare brevemente il crogiolo prima di ogni utilizzo per assicurarsi che sia completamente asciutto.

Applicazione al Tuo Lavoro

Una preparazione adeguata non è una scorciatoia che puoi permetterti di saltare. È un passo fondamentale che determina la sicurezza e il successo della tua operazione.

- Se la tua priorità principale è la sicurezza: La ricottura è la tua difesa più importante contro un guasto del crogiolo che potrebbe portare a una pericolosa fuoriuscita di metallo fuso.

- Se la tua priorità principale è la longevità dell'attrezzatura: Un crogiolo correttamente ricotto e curato sopravviverà a molti più cicli termici, facendoti risparmiare il costo e la frustrazione di frequenti sostituzioni.

- Se la tua priorità principale è una fusione di successo: Iniziare con un crogiolo stabile e condizionato elimina una variabile importante che altrimenti potrebbe rovinare il tuo materiale o interrompere inaspettatamente la tua sessione di lavoro.

In definitiva, dedicare 30 minuti a ricuocere correttamente il tuo crogiolo è un investimento fondamentale nella sicurezza, affidabilità e successo del tuo mestiere.

Tabella Riassuntiva:

| Fase di Ricottura | Scopo | Dettagli Chiave |

|---|---|---|

| Cottura a Bassa Temperatura | Evaporare l'umidità intrappolata | Riscaldare a 500°F (260°C) per 20+ minuti |

| Condizionamento ad Alta Temperatura | Preparare il materiale del crogiolo | Riscaldare gradualmente fino a quando il crogiolo non diventa rosso opaco |

| Raffreddamento Lento | Prevenire lo shock termico | Lasciare raffreddare all'interno del forno; non rimuovere |

Assicura che ogni fusione sia sicura e di successo con l'attrezzatura giusta da KINTEK.

Un crogiolo ricotto correttamente è la tua prima linea di difesa contro guasti pericolosi. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi crogioli durevoli progettati per un uso rigoroso. I nostri esperti possono aiutarti a selezionare gli strumenti giusti e a comprendere le migliori pratiche per le tue specifiche esigenze di laboratorio o officina.

Pronto a migliorare la tua sicurezza ed efficienza? Contatta oggi il nostro team per discutere le tue esigenze e scoprire come le soluzioni KINTEK possono supportare il tuo mestiere.

Guida Visiva

Prodotti correlati

- Produttore di parti lavorate su misura e stampate in PTFE Teflon con crogiolo e coperchio in PTFE

- Crogiolo Avanzato in Ceramica Fine di Allumina Al2O3 con Coperchio Crogiolo Cilindrico da Laboratorio

- Crogioli di ceramica avanzata per analisi termica TGA DTA in allumina (Al2O3)

- Crogiolo in ceramica di allumina a forma di arco resistente alle alte temperature per la lavorazione di ceramiche fini avanzate

- Crogiolo Semicircolare in Ceramica di Allumina Al2O3 a Forma di Barca con Coperchio per Ceramiche Avanzate Fine per Ingegneria

Domande frequenti

- Perché è necessario un crogiolo di ferro ad alta resistenza per l'attivazione della lolla di riso carbonizzata a 1123 K? Materiali Essenziali

- Quali precauzioni dovrebbero essere prese durante il riscaldamento e il raffreddamento del crogiolo? Prevenire lo shock termico e garantire la sicurezza

- Qual è il ruolo del crogiolo in acciaio inossidabile nella fusione del magnesio? Parametri del processo sottovuoto Master AM60

- Che ruolo svolge una crogiolo di allumina nella sintesi allo stato solido ad alta temperatura di Na3OBr? Garantire la purezza del campione

- Perché i crogioli ceramici ad alta purezza sono essenziali per Al/Al2Cu? Garantire l'integrità dei dati nella ricerca sui materiali intermetallici

- Quali sono i vantaggi dell'utilizzo di crogioli di quarzo ad alta purezza? Garantire la purezza nella fusione e filatura di leghe Fe-Co

- Perché i crogioli di zirconia sono selezionati per la crescita in situ di strati ceramici? Garantire purezza e stabilità termica

- Qual è la funzione dei crogioli di allumina nella sintesi di Na3V2(PO4)2F3? Garantire la purezza nella produzione di NVPF