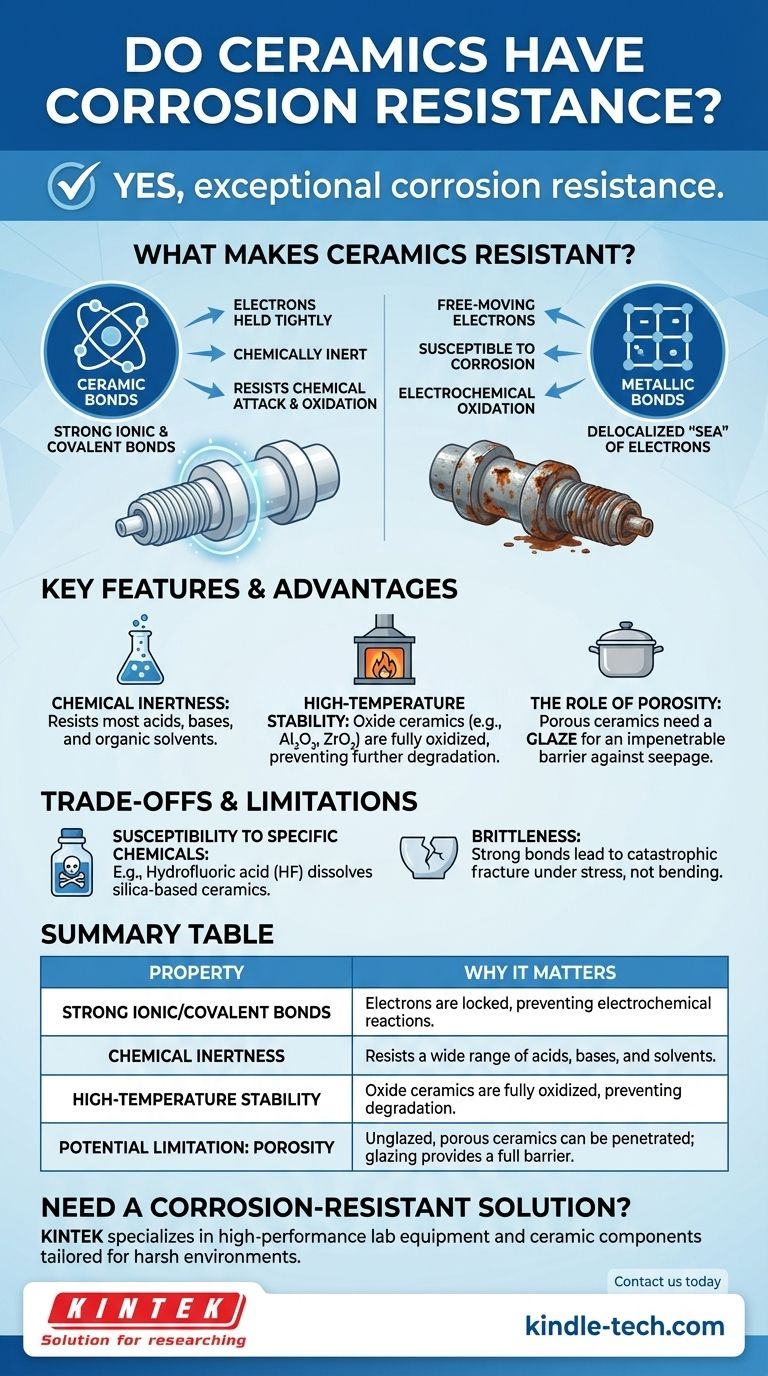

Sì, come categoria, le ceramiche possiedono un'eccezionale resistenza alla corrosione. Questa stabilità chimica è una delle loro caratteristiche più distintive e una ragione primaria per il loro utilizzo in ambienti esigenti. A differenza dei metalli, che si corrodono attraverso reazioni elettrochimiche, i forti legami chimici nella maggior parte delle ceramiche le rendono intrinsecamente inerti e resistenti all'attacco chimico, all'ossidazione e alla degradazione ad alta temperatura.

La ragione fondamentale della resistenza alla corrosione di una ceramica risiede nei suoi forti legami chimici ionici e covalenti. Questi legami trattengono saldamente gli elettroni, prevenendo le reazioni chimiche – specialmente l'ossidazione – che degradano altri materiali come i metalli.

Cosa rende le ceramiche resistenti alla corrosione?

Per capire perché le ceramiche sono un materiale di riferimento per ambienti difficili, dobbiamo esaminare la loro struttura atomica fondamentale e confrontarla con quella dei metalli.

Il potere dei legami chimici

Le ceramiche sono caratterizzate da legami ionici e covalenti molto forti. Questi legami implicano il trasferimento o la condivisione di elettroni tra gli atomi, risultando in uno stato molto stabile e a bassa energia. Gli elettroni sono tenuti saldamente in posizione e non sono liberi di muoversi.

Al contrario, i metalli hanno legami metallici, dove gli elettroni formano un "mare" delocalizzato che si muove liberamente attorno a un reticolo di ioni positivi. Questa mobilità è ciò che rende i metalli buoni conduttori di elettricità, ma li rende anche altamente suscettibili alla corrosione, che è un processo elettrochimico di perdita di elettroni (ossidazione).

Inerzia chimica intrinseca

Poiché gli elettroni in una ceramica sono bloccati così saldamente nei loro legami, il materiale non reagisce facilmente con il suo ambiente. È chimicamente inerte. Questo rende la maggior parte delle ceramiche altamente resistenti a una vasta gamma di agenti corrosivi, inclusi la maggior parte degli acidi, delle basi e dei solventi organici.

Stabilità ad alte temperature

Molte delle ceramiche tecniche più durevoli sono ossidi (come l'ossido di alluminio o l'ossido di zirconio). Questi materiali sono già nel loro stato ossidato più elevato possibile. Non possono essere ulteriormente ossidati, il che conferisce loro una fenomenale resistenza all'ossidazione ad alta temperatura e alla formazione di scaglie che distruggono i metalli in ambienti come forni o componenti di motori.

Comprendere i compromessi e le limitazioni

Sebbene le ceramiche siano eccezionalmente resistenti, non sono universalmente immuni a tutte le forme di attacco. Comprendere le loro limitazioni è fondamentale per una corretta selezione dei materiali.

Suscettibilità a specifiche sostanze chimiche

Alcune sostanze chimiche altamente aggressive possono attaccare specifiche ceramiche. Ad esempio, l'acido fluoridrico è noto per dissolvere le ceramiche a base di silice, e alcuni sali fusi o metalli a temperature molto elevate possono anche causare degradazione. La chiave è abbinare la ceramica specifica all'ambiente chimico specifico.

Il ruolo della porosità

Le ceramiche tradizionali, come la terracotta utilizzata nei recipienti da cucina, possono essere porose. Sebbene il materiale ceramico stesso sia resistente, gli agenti corrosivi possono penetrare in questi pori, portando a danni interni o contaminazione. Questo è il motivo per cui tali prodotti sono spesso sigillati con uno smalto – uno strato vetroso non poroso che fornisce una barriera veramente impenetrabile.

Fragilità come vincolo di progettazione

Il principale compromesso per la durezza e la stabilità chimica delle ceramiche è la fragilità. Gli stessi legami forti e rigidi che prevengono la corrosione impediscono anche la deformazione plastica. Ciò significa che sotto stress, le ceramiche tendono a fratturarsi catastroficamente piuttosto che piegarsi. Questa non è una forma di corrosione, ma è il vincolo di progettazione più critico da considerare quando le si utilizza.

Fare la scelta giusta per la tua applicazione

La selezione del materiale corretto richiede l'allineamento del tipo di ceramica con la specifica sfida ambientale che dovrà affrontare.

- Se il tuo obiettivo principale è resistere all'ossidazione ad alta temperatura: Scegli ceramiche ossidiche come l'allumina (Al₂O₃) o la zirconia (ZrO₂), poiché sono già completamente ossidate ed eccezionalmente stabili.

- Se il tuo obiettivo principale è resistere a un attacco chimico aggressivo: Devi abbinare una specifica ceramica tecnica, come il carburo di silicio (SiC), all'agente chimico specifico, poiché la resistenza può variare.

- Se stai utilizzando ceramiche tradizionali per uso generico: Assicurati che il prodotto abbia uno smalto di alta qualità e non poroso per fornire una barriera completa contro l'assorbimento chimico.

Comprendendo le proprietà uniche dei loro legami chimici, puoi sfruttare con fiducia le ceramiche per prestazioni in ambienti dove la maggior parte degli altri materiali fallirebbe.

Tabella riassuntiva:

| Proprietà | Perché è importante per la resistenza alla corrosione |

|---|---|

| Forti legami ionici/covalenti | Gli elettroni sono bloccati in posizione, prevenendo le reazioni elettrochimiche che causano la corrosione. |

| Inerzia chimica | Resiste all'attacco di una vasta gamma di acidi, basi e solventi. |

| Stabilità ad alta temperatura | Le ceramiche ossidiche sono già completamente ossidate, prevenendo ulteriore degradazione in condizioni di calore estremo. |

| Potenziale limitazione: Porosità | Le ceramiche porose non smaltate possono consentire agli agenti corrosivi di penetrare; la smaltatura fornisce una barriera completa. |

Hai bisogno di una soluzione resistente alla corrosione per il tuo laboratorio? L'eccezionale stabilità chimica delle ceramiche le rende ideali per ambienti difficili, dalla gestione di sostanze chimiche aggressive ai processi ad alta temperatura. Noi di KINTEK siamo specializzati nella fornitura di attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi componenti ceramici su misura per resistere alle sfide specifiche della tua applicazione. Contattaci oggi stesso tramite il nostro [#ContactForm] per discutere come i nostri materiali possono migliorare la durabilità e l'affidabilità delle tue operazioni di laboratorio.

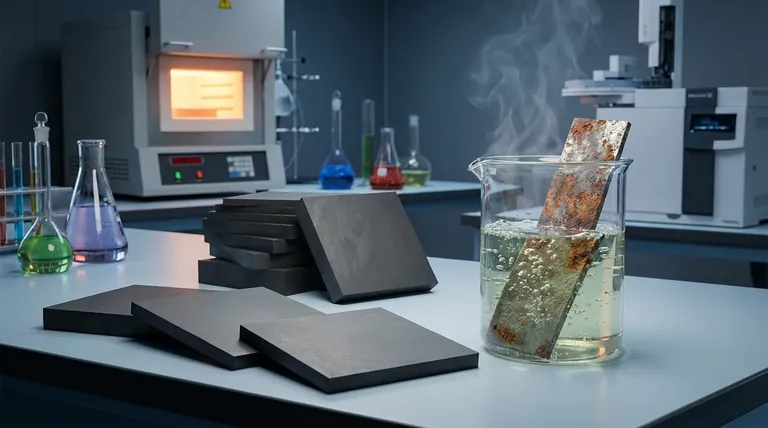

Guida Visiva

Prodotti correlati

- Lastra Ceramica in Carburo di Silicio (SiC) Resistente all'Usura, Ceramica Avanzata Fine Ingegneristica

- Barra ceramica avanzata di allumina fine isolata Al2O3 per applicazioni industriali

- Guarnizione isolante in ceramica di zirconio Ceramica fine avanzata

- Sfera in ceramica di zirconio lavorata di precisione per la produzione avanzata di ceramiche fini

- Anello in ceramica di nitruro di boro esagonale HBN

Domande frequenti

- La ceramica può resistere a temperature elevate? Comprendere i limiti della stabilità termica

- Cos'è il metodo del carburo di silicio? Padroneggiare il processo Acheson per la produzione industriale di SiC

- Quali sono i vantaggi della ceramica? Sblocca prestazioni estreme per applicazioni esigenti

- Quali sono le classificazioni funzionali delle ceramiche? Scegli il materiale giusto per la tua applicazione

- Come funzionano i materiali di consumo come amido o segatura nelle membrane ceramiche porose? Guida esperta agli agenti porogeni

- Cos'è il processo di sinterizzazione delle ceramiche avanzate? Trasformare la polvere in componenti ad alte prestazioni

- Cosa determina la resistenza delle ceramiche? Il ruolo sorprendente dei difetti microscopici nel cedimento fragile

- Quali cambiamenti fisici avvengono durante la sinterizzazione delle polveri ceramiche? Domina la Trasformazione in Pezzi Densi e Robusti