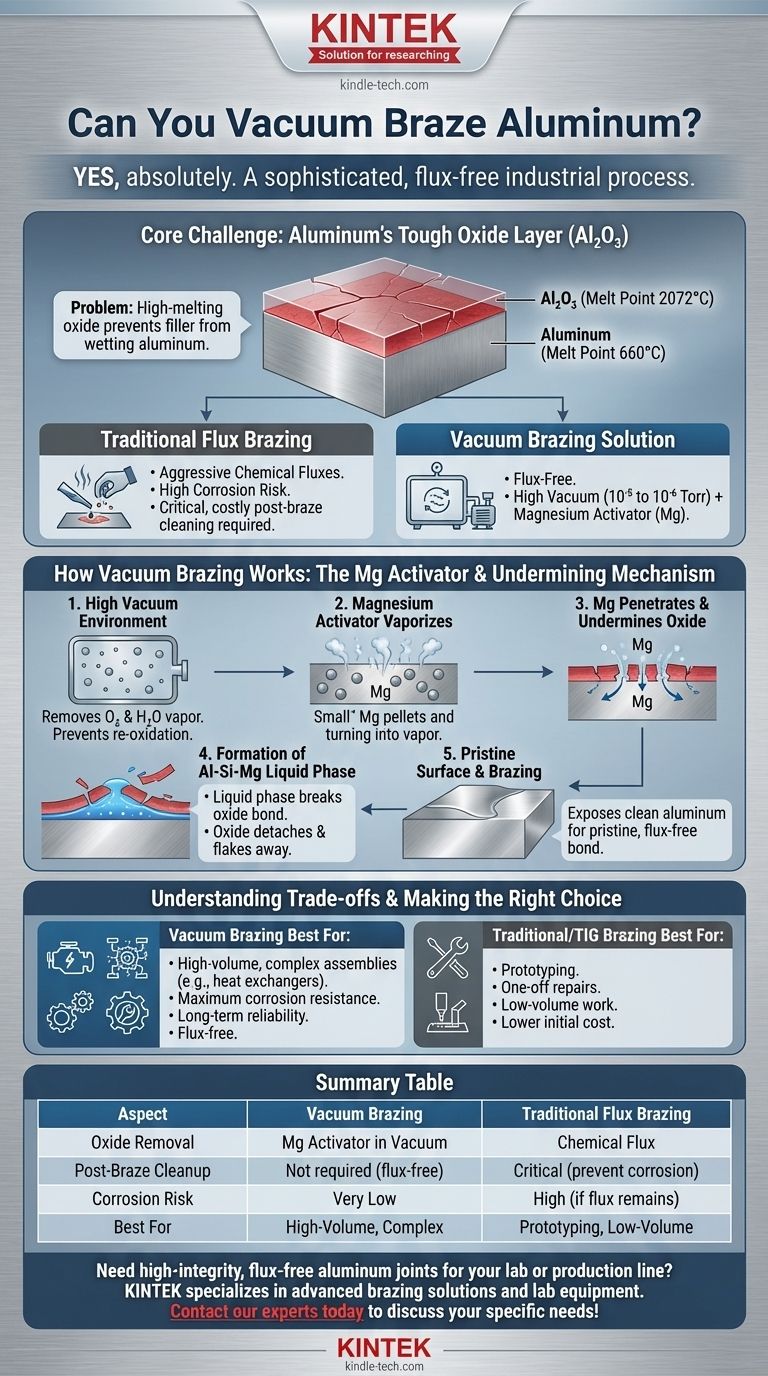

Sì, è assolutamente possibile brasare l'alluminio sottovuoto. È un processo industriale sofisticato ed estremamente efficace utilizzato per creare giunzioni pulite e resistenti senza la necessità di flussanti chimici. Il metodo si basa su un ambiente ad alto vuoto combinato con un attivatore metallico, tipicamente magnesio, per rimuovere chimicamente il tenace strato di ossido che si forma naturalmente sulle superfici di alluminio, consentendo al metallo d'apporto di brasatura di bagnare e aderire correttamente al materiale di base.

La brasatura dell'alluminio è fondamentalmente una battaglia contro il suo tenace e passivo strato di ossido (Al₂O₃). La brasatura sottovuoto vince questa battaglia non con la forza, ma con la finezza: utilizzando un alto vuoto e un attivatore di magnesio per minare e staccare il film di ossido da sotto la superficie, consentendo un legame incontaminato e privo di flussante.

La Sfida Principale: Lo Strato di Ossido dell'Alluminio

L'ostacolo principale nella giunzione dell'alluminio non è il metallo stesso, ma il sottile strato trasparente di ossido di alluminio (Al₂O₃) che si forma istantaneamente sulla sua superficie quando esposto all'aria.

Perché Al₂O₃ è un Problema

Questo strato di ossido è incredibilmente tenace e stabile. Fonde a circa 2072°C (3762°F), mentre l'alluminio stesso fonde a una temperatura molto più bassa di 660°C (1220°F).

Durante la brasatura, il metallo d'apporto deve fondere e fluire sul metallo di base. Il film di ossido ad alto punto di fusione agisce come una barriera, impedendo al metallo d'apporto fuso di entrare in contatto e di "bagnare" la superficie dell'alluminio, inibendo così un corretto legame metallurgico.

La Soluzione Tradizionale (e i Suoi Svantaggi)

Storicamente, questo problema veniva risolto utilizzando flussanti chimici aggressivi. Questi flussanti attaccavano chimicamente e dissolvevano lo strato di ossido, ma sono altamente corrosivi.

Se non vengono completamente rimossi dopo la brasatura, i residui di flussante possono rimanere intrappolati nella giunzione, portando a corrosione catastrofica e al cedimento del componente nel tempo. Ciò rende la pulizia post-brasatura una fase critica, costosa e difficile.

Come la Brasatura Sottovuoto Risolve il Problema dell'Ossido

La brasatura sottovuoto fornisce una soluzione elegante e priva di flussante alterando l'ambiente chimico all'interno di un forno sigillato.

Il Ruolo del Vuoto

Il processo viene eseguito in un alto vuoto, tipicamente nell'intervallo da 10⁻⁵ a 10⁻⁶ Torr. Questo ambiente a bassa pressione rimuove praticamente tutto l'ossigeno e il vapore acqueo dalla camera del forno.

Eliminando questi gas reattivi, il vuoto impedisce all'alluminio di riossidarsi mentre viene riscaldato verso la sua temperatura di brasatura.

L'Ingrediente Chiave: L'Attivatore di Magnesio

Una volta prevenuta l'ossidazione, la sfida finale è rimuovere il film di ossido preesistente. Ciò si ottiene aggiungendo una piccola quantità di un attivatore, più comunemente magnesio (Mg), nel forno, spesso come parte del materiale d'apporto per la brasatura.

Le prime teorie suggerivano che il magnesio "sequestrasse" semplicemente l'ossigeno rimanente. Tuttavia, il vero meccanismo è più sofisticato.

Il Meccanismo di Sottosquadro

Quando il forno si riscalda, il magnesio vaporizza. Questo vapore di Mg penetra attraverso crepe microscopiche e difetti nello strato di Al₂O₃.

Una volta sotto il film di ossido, il magnesio reagisce con l'alluminio di base e il silicio (dal metallo d'apporto) per formare una fase liquida Al-Si-Mg a basso punto di fusione proprio all'interfaccia.

Questa fase liquida fonde prima della lega d'apporto principale, rompendo efficacemente il legame tra il film di ossido e l'alluminio di base. Il film di ossido si stacca e si sfalda, esponendo una superficie di alluminio grezza perfettamente pulita con cui il metallo d'apporto può legarsi.

Comprendere i Compromessi

Sebbene potente, la brasatura sottovuoto non è una soluzione universale. Comporta attrezzature specifiche e considerazioni sul processo.

Elevato Investimento Iniziale

I forni per brasatura sottovuoto sono complessi e rappresentano un investimento di capitale significativo rispetto alle attrezzature necessarie per la brasatura convenzionale a torcia o a induzione.

Competenza di Processo Richiesta

Il processo richiede un controllo preciso dei profili di temperatura, dei livelli di vuoto e della chimica dei materiali. È un processo altamente ingegnerizzato, più adatto ad ambienti di produzione controllati e ripetibili.

Vincoli di Materiale e Progettazione

Non tutte le leghe di alluminio sono adatte alla brasatura sottovuoto. Il processo funziona meglio con leghe "brasabili" specifiche e materiali placcati. Anche la progettazione del pezzo deve consentire al vapore di magnesio di raggiungere tutte le aree di giunzione.

Fare la Scelta Giusta per la Tua Applicazione

Decidere se specificare la brasatura sottovuoto dipende interamente dagli obiettivi, dalla scala e dai requisiti di prestazione del tuo progetto.

- Se la tua attenzione principale è la produzione ad alto volume di assemblaggi complessi (come scambiatori di calore automobilistici o piastre fredde aerospaziali): La brasatura sottovuoto è lo standard del settore per la sua ripetibilità senza pari e la capacità di produrre giunzioni pulite, affidabili e prive di flussante nei processi batch.

- Se la tua attenzione principale è la massima resistenza alla corrosione e l'affidabilità a lungo termine: La brasatura sottovuoto è la scelta superiore perché elimina completamente il rischio di flussante corrosivo intrappolato, che è una modalità di guasto comune nei componenti brasati con flussante.

- Se la tua attenzione principale è la prototipazione, le riparazioni singole o il lavoro a basso volume: L'alto costo e la complessità della brasatura sottovuoto la rendono impraticabile. I metodi tradizionali di brasatura TIG o i metodi moderni a base di flussante sono molto più accessibili ed economici.

Comprendendo la scienza sottostante, puoi sfruttare con fiducia la brasatura sottovuoto per applicazioni che richiedono il massimo livello di qualità e prestazioni.

Tabella Riassuntiva:

| Aspetto | Brasatura Sottovuoto | Brasatura Tradizionale con Flussante |

|---|---|---|

| Rimozione Ossido | Attivatore di magnesio sottovuoto | Flussante chimico |

| Pulizia Post-Brasatura | Non necessaria (senza flussante) | Critica per prevenire la corrosione |

| Rischio di Corrosione | Molto basso | Alto se il flussante non viene rimosso completamente |

| Ideale Per | Assemblaggi complessi ad alto volume (es. scambiatori di calore) | Prototipazione, riparazioni a basso volume |

Hai bisogno di giunzioni in alluminio ad alta integrità e prive di flussante per il tuo laboratorio o linea di produzione? KINTEK è specializzata in soluzioni di brasatura avanzate e attrezzature da laboratorio. La nostra esperienza assicura che i tuoi assemblaggi in alluminio raggiungano la massima resistenza e resistenza alla corrosione. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze di laboratorio e produzione!

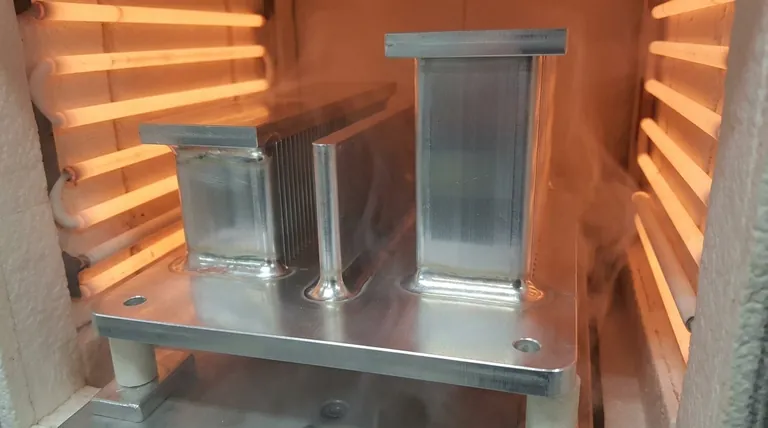

Guida Visiva

Prodotti correlati

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

- Fornace a muffola da 1200℃ per laboratorio

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Domande frequenti

- Da cosa dipende la forza del legame nella saldobrasatura? Padroneggia le 3 chiavi per un giunto forte

- Perché sono richiesti sistemi di fusione e lavorazione strettamente controllati per FeCrAl? Garantire la massima integrità del materiale

- Cosa viene fuso in un forno ad arco elettrico? Processare in modo efficiente rottami metallici e altro ancora

- Quali sono le precauzioni di sicurezza per il forno di trattamento termico? Proteggi il tuo laboratorio da calore estremo e alta tensione

- Il trattamento termico cambia la composizione chimica? Svelare il vero meccanismo delle proprietà dei metalli

- Qual è il principio del forno a vuoto? Ottenere purezza e precisione nella lavorazione dei materiali

- Perché gli elettrodi in foglio di rame devono essere asciugati ad alta temperatura in un forno sottovuoto? Ottimizzare l'assemblaggio della cella Li6PS5Cl

- Che ruolo svolgono i forni sottovuoto o ad atmosfera ad alta temperatura nel trattamento di soluzione dell'acciaio 17-4 PH?