Sì, è possibile applicare un rivestimento PVD all'alluminio, ma si tratta di un processo specializzato che presenta sfide uniche rispetto al rivestimento di materiali come l'acciaio inossidabile o il titanio. Il successo del rivestimento dipende fortemente dalla gestione del basso punto di fusione dell'alluminio e della sua superficie reattiva, il che richiede tecniche e controllo del processo specifici.

La sfida principale con il rivestimento PVD dell'alluminio non è se può essere fatto, ma come deve essere fatto. I processi PVD standard ad alta temperatura possono danneggiare l'alluminio, quindi il successo dipende dall'uso di metodi specializzati a bassa temperatura e da una meticolosa preparazione della superficie per garantire un'adesione adeguata e preservare l'integrità del pezzo.

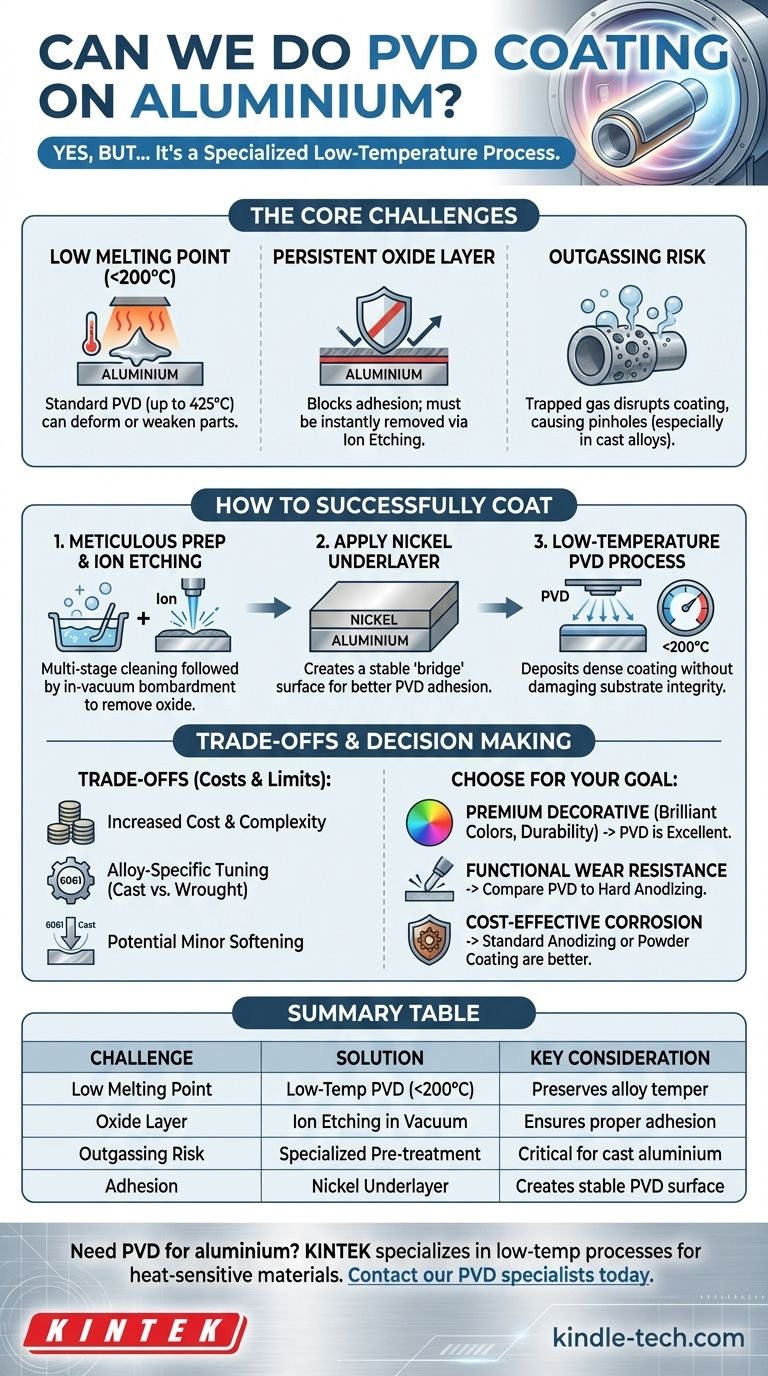

La sfida principale: l'alluminio contro il processo PVD

Per capire perché il rivestimento dell'alluminio è unico, dobbiamo prima esaminare il conflitto intrinseco tra le sue proprietà e un processo PVD standard.

La soglia di bassa temperatura

Un processo PVD tradizionale può operare a temperature fino a 425°C (800°F). Molte leghe di alluminio comuni iniziano a perdere la loro tempra (durezza) o addirittura a deformarsi a temperature ben al di sotto di questa, a partire da circa 200°C (400°F).

L'applicazione di un processo ad alta temperatura può indebolire l'integrità strutturale del pezzo in alluminio, anche se il rivestimento stesso ha successo.

Lo strato di ossido persistente

Quando esposto all'aria, l'alluminio forma istantaneamente uno strato duro, sottile e chimicamente inerte di ossido di alluminio. Sebbene questo strato fornisca un'eccellente protezione naturale dalla corrosione, è una barriera all'adesione PVD.

Questo strato di ossido deve essere completamente rimosso immediatamente prima che il rivestimento venga depositato, un compito complicato dalla velocità con cui si riforma.

Il rischio di degassamento

Le leghe di alluminio, in particolare i tipi fusi, possono intrappolare microscopiche sacche di gas e umidità all'interno del materiale. Quando vengono poste nell'ambiente di alto vuoto di una camera PVD e riscaldate, questi gas intrappolati fuoriescono in un processo chiamato degassamento.

Questo rilascio di contaminanti può interrompere la deposizione del rivestimento, portando a scarsa adesione, fori e una finitura fallita.

Come rivestire con successo l'alluminio

I fornitori di rivestimenti specializzati superano queste sfide utilizzando un approccio raffinato e a più fasi. La chiave non è forzare l'alluminio in un processo standard, ma adattare il processo al materiale.

Utilizzo di processi PVD a bassa temperatura

L'adattamento più critico è l'uso della tecnologia PVD a bassa temperatura. Questi processi avanzati possono depositare rivestimenti densi e di alta qualità a temperature inferiori a 200°C, e talvolta anche a 70°C.

Ciò garantisce che le proprietà meccaniche e la stabilità dimensionale del substrato di alluminio siano preservate.

Meticolosa preparazione della superficie

È necessario un processo di pulizia a più stadi per rimuovere tutti gli oli e i contaminanti superficiali. Dopo la pulizia, i pezzi vengono caricati nella camera PVD.

All'interno del vuoto, viene utilizzato un processo come la incisione ionica (chiamata anche "back-etch"). Questo è un passaggio cruciale in cui la superficie del pezzo viene bombardata con ioni, sabbiandola efficacemente a livello microscopico per rimuovere lo strato di ossido nativo pochi istanti prima che inizi la deposizione.

Applicazione di uno strato di base

Per la massima adesione e durata, è pratica comune applicare prima uno strato intermedio al pezzo in alluminio. Viene spesso utilizzato uno strato di nichel elettrolitico.

Questo strato di nichel fornisce una superficie ideale, stabile e densa che è molto più ricettiva al film PVD finale. Agisce come un ponte, creando un legame robusto tra il substrato di alluminio e il topcoat decorativo o funzionale.

Comprendere i compromessi

La scelta del PVD per l'alluminio richiede il riconoscimento dei suoi limiti e costi specifici rispetto ad altre opzioni.

Aumento dei costi e della complessità

La necessità di apparecchiature a bassa temperatura, un pre-trattamento esteso e un potenziale strato di base rende il rivestimento PVD sull'alluminio significativamente più complesso e costoso rispetto all'acciaio inossidabile. È un processo premium per un risultato premium.

Prestazioni specifiche della lega

Il processo deve essere ottimizzato per la specifica lega di alluminio. Ad esempio, le leghe di alluminio fuse sono molto più soggette a degassamento rispetto alle leghe lavorate come 6061 o 7075. È necessario consultare il proprio partner di rivestimento per assicurarsi che il processo sia adatto alla lega scelta.

Potenziale di rammollimento del substrato

Anche con processi a bassa temperatura, alcune leghe di alluminio sensibili e trattate termicamente possono subire una leggera riduzione della durezza. Questo deve essere valutato se il pezzo svolge una funzione strutturale critica.

Fare la scelta giusta per il tuo obiettivo

Il PVD è uno strumento potente, ma non è sempre la soluzione migliore per ogni applicazione in alluminio. Considera il tuo obiettivo primario per prendere una decisione informata.

- Se il tuo obiettivo principale è una finitura decorativa premium: il PVD è un'ottima opzione per ottenere colori brillanti (oro, nero, bronzo) con elevata durabilità, a condizione che tu utilizzi un rivestitore specializzato in processi a bassa temperatura per l'alluminio.

- Se il tuo obiettivo principale è la resistenza all'usura funzionale: confronta le prestazioni e il costo del PVD con l'anodizzazione dura (Tipo III), che è un trattamento di indurimento superficiale maturo e altamente efficace specificamente per l'alluminio.

- Se il tuo obiettivo principale è una protezione dalla corrosione economica: il PVD è probabilmente eccessivo. L'anodizzazione standard (Tipo II) o la verniciatura a polvere sono scelte molto più economiche che forniscono un'eccellente protezione per la maggior parte degli ambienti.

Comprendendo questi fattori, puoi selezionare un trattamento superficiale che si allinei perfettamente con i requisiti di prestazioni, estetica e budget del tuo progetto.

Tabella riassuntiva:

| Sfida | Soluzione | Considerazione chiave |

|---|---|---|

| Basso punto di fusione | PVD a bassa temperatura (<200°C) | Preserva la tempra e l'integrità della lega |

| Strato di ossido | Incisione ionica in camera a vuoto | Garantisce un'adesione adeguata |

| Rischio di degassamento | Pre-trattamento specializzato | Critico per le leghe di alluminio fuse |

| Adesione | Strato di base in nichel | Crea una superficie stabile per il film PVD |

Hai bisogno di rivestimento PVD per i tuoi componenti in alluminio? KINTEK è specializzata in processi PVD a bassa temperatura specificamente progettati per materiali sensibili al calore come l'alluminio. La nostra esperienza nella preparazione della superficie e nelle soluzioni di rivestimento specifiche per leghe garantisce finiture durevoli e di alta qualità, preservando l'integrità strutturale del tuo pezzo.

Contatta oggi i nostri specialisti PVD per discutere le tue esigenze di rivestimento in alluminio e ottenere una soluzione su misura per le tue esigenze di laboratorio o di produzione.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione di silicio PECVD? Ottenere film sottili di alta qualità a bassa temperatura

- Cos'è il plasma nel processo CVD? Abbassare le temperature di deposizione per materiali sensibili al calore