Introduzione alla sinterizzazione della ceramica di zirconio

Panoramica del processo di sinterizzazione

Prima della sinterizzazione, il grezzo ceramico è un composito di numerose particelle solide individuali, costellato da un numero significativo di pori. La porosità di questi grezzi varia in genere dal 35% al 60%, che si traduce in una densità relativa compresa tra il 40% e il 65%. Questo intervallo è ampiamente influenzato dalle proprietà intrinseche della polvere e dalle specifiche tecniche di stampaggio utilizzate.

Al momento del riscaldamento, il grezzo ceramico subisce una serie di complesse trasformazioni. A temperature elevate, le particelle all'interno del grezzo iniziano a migrare, facilitando la formazione di colli tra le particelle attraverso processi quali la diffusione e la tensione superficiale. Quando ci si avvicina alla temperatura di sinterizzazione, in genere fissata a 0,5-0,7 volte il punto di fusione del materiale, il grezzo inizia a restringersi. Questo restringimento è accompagnato da una crescita dei grani e da una riduzione del volume dei pori, che porta infine alla densificazione.

Il processo di sinterizzazione può essere suddiviso in diverse fasi distinte:

- Formazione e compattazione: La polvere ceramica grezza viene inizialmente formata in una forma specifica, spesso attraverso tecniche di compattazione che assicurano l'uniformità e riducono al minimo i vuoti.

- Riscaldamento controllato: Il materiale compattato viene quindi sottoposto a un riscaldamento controllato in un forno di sinterizzazione. La temperatura viene regolata meticolosamente per promuovere l'adesione delle particelle senza indurre una fusione completa.

- Diffusione e formazione del collo: Durante il riscaldamento, la diffusione delle particelle porta alla formazione di colli, migliorando la densificazione e riducendo la porosità.

- Raffreddamento e solidificazione: La fase finale prevede il raffreddamento del prodotto sinterizzato, che si solidifica in una struttura coesa e rigida.

Questo processo a più fasi porta alla trasformazione del grezzo ceramico poroso in un materiale denso e policristallino, che mantiene la forma originale e migliora significativamente le sue proprietà meccaniche.

Processi di sinterizzazione comuni

Sinterizzazione convenzionale

La sinterizzazione convenzionale rimane il metodo più diffuso per la produzione di materiali ceramici, in particolare di ceramica di zirconio. Questa tecnica prevede l'uso di forni elettrici tradizionali per riscaldare la polvere preparata compatta alla temperatura richiesta senza applicare una pressione esterna. La semplicità di questo metodo lo rende accessibile per l'uso sia nei forni a cassetta che in quelli a tubo, anche se richiede un'atmosfera controllata per garantire sicurezza e risultati ottimali.

Quando i materiali ceramici puri si rivelano difficili da sinterizzare, spesso vengono introdotti dei coadiuvanti di sinterizzazione. Questi additivi facilitano la formazione di soluzioni solide a basso punto di fusione, fasi vetrose o altre fasi liquide. Questo processo favorisce la riorganizzazione delle particelle e promuove il flusso viscoso, portando infine alla produzione di prodotti densi e di alta qualità. In particolare, l'incorporazione di questi coadiuvanti di sinterizzazione può anche ridurre la temperatura di sinterizzazione necessaria, rendendo il processo più efficiente dal punto di vista energetico.

Durante la sinterizzazione convenzionale, il materiale ceramico subisce un trattamento termico in cui le particelle sciolte si uniscono e si legano, formando un pezzo solido. La temperatura richiesta per questo processo è sempre leggermente inferiore al punto di fusione del materiale, assicurando che la ceramica non si liquefaccia ma raggiunga uno stato solido e denso. Questo metodo, pur essendo efficace, presenta dei limiti, come il potenziale riscaldamento non uniforme e la necessità di un controllo preciso della temperatura per evitare deformazioni o crepe.

Sinterizzazione con pressatura a caldo

La sinterizzazione con pressatura a caldo è un processo sofisticato che integra la pressatura e la sinterizzazione a caldo in un'unica fase, sfruttando una pressa a caldo specializzata. Questo metodo opera in condizioni di alta temperatura, applicando alla polvere ceramica una pressione monofase o bifase. La sinergia tra le temperature elevate e la pressione applicata aumenta significativamente la viscosità e il flusso plastico delle particelle, facilitando la densificazione dei grezzi di ceramica. Questo processo di densificazione consente di ottenere prodotti quasi privi di pori, un vantaggio significativo rispetto ad altre tecniche di sinterizzazione.

I vantaggi della sinterizzazione a caldo sono molteplici. In primo luogo, lo stato termoplastico della polvere durante il processo riduce la resistenza alla deformazione, rendendo più facile ottenere il flusso plastico e la densificazione con una pressione di stampaggio minima. In secondo luogo, l'applicazione simultanea di calore e pressione favorisce un migliore contatto, diffusione e flusso tra le particelle di polvere, riducendo così la temperatura e la durata della sinterizzazione e sopprimendo la crescita dei grani. Il risultato è una struttura a grana fine che si avvicina alla densità teorica, con una porosità minima.

Tuttavia, la sinterizzazione per pressatura a caldo non è priva di limiti. Il processo è limitato alla produzione di prodotti con forme relativamente semplici a causa della natura del meccanismo di pressatura e sinterizzazione. Inoltre, la microstruttura del materiale sinterizzato tende a essere anisotropa, con conseguente anisotropia delle prestazioni. Questa caratteristica intrinseca limita l'ambito di applicazione dei prodotti sinterizzati per pressatura a caldo, in particolare negli scenari che richiedono proprietà isotropiche del materiale.

In sintesi, sebbene la sinterizzazione per pressatura a caldo offra vantaggi significativi in termini di densificazione, riduzione dei tempi di sinterizzazione e controllo delle dimensioni dei grani, la sua applicabilità è limitata dalla complessità delle forme che può produrre e dalle proprietà anisotrope del prodotto finale.

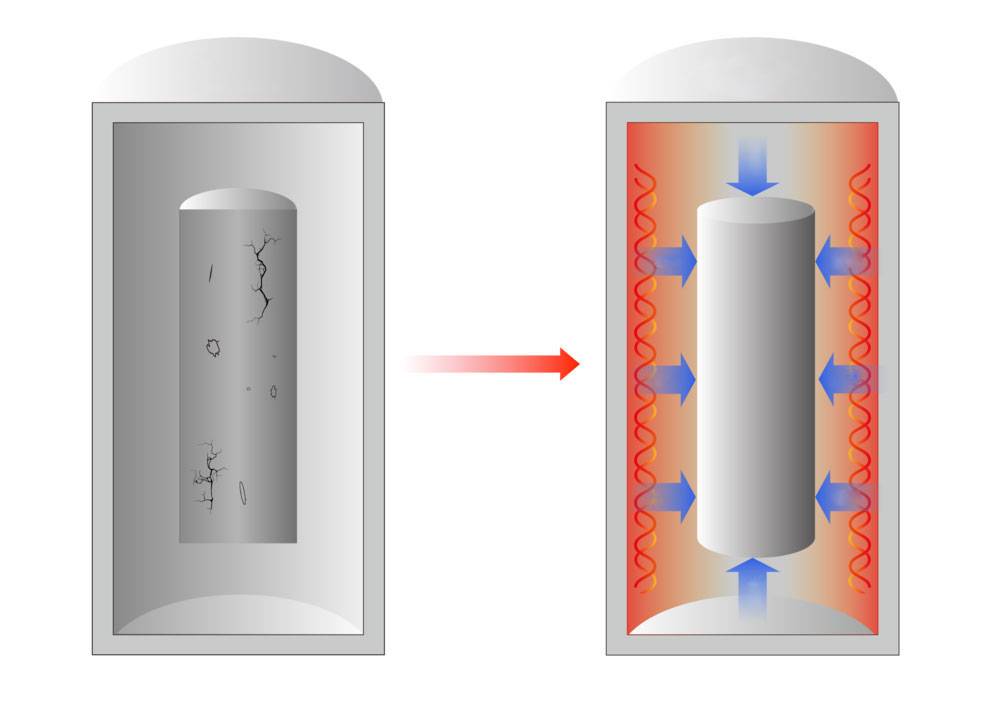

Pressatura isostatica a caldo

La pressatura isostatica a caldo (HIP) è un processo di produzione sofisticato che sfrutta la temperatura elevata e la pressione isostatica del gas per migliorare le proprietà del materiale. Utilizzando gas inerti come l'argon come mezzo di pressione, l'HIP colloca il prodotto all'interno di un contenitore sigillato e applica una pressione uniforme da tutte le direzioni in condizioni specifiche di temperatura e pressione. Questo metodo elimina efficacemente la porosità e aumenta la densità di materiali come metalli, ceramiche, polimeri e compositi, migliorandone le proprietà meccaniche e la lavorabilità.

Uno dei vantaggi principali dell'HIP è la sua capacità di consolidare le polveri e facilitare l'adesione per diffusione, spesso definita cladding. Questo processo è particolarmente utile per eliminare i microrestringimenti nelle fusioni ed è parte integrante del processo di sinterizzazione nella metallurgia delle polveri. Inoltre, l'HIP viene utilizzato per la brasatura assistita da pressione e per la fabbricazione di compositi a matrice metallica.

Il materiale dello stampo utilizzato nell'HIP è tipicamente la lamiera, scelta per il suo elevato punto di fusione per mantenere l'integrità strutturale durante il processo. In alcune applicazioni specializzate, vengono utilizzati stampi in ceramica. Il fluido utilizzato per pressurizzare lo stampo e formare il pezzo è solitamente un gas inerte come l'argon, anche se a volte viene utilizzato un fluido simile al vetro. Un'impostazione operativa comune per l'HIP prevede pressioni di 15.000 lb/in² (100 MPa) a temperature di circa 2000°F (1100°C).

Sebbene la tecnologia HIP richieda standard elevati per i materiali e le tecniche di rivestimento, è particolarmente vantaggiosa per la produzione di prodotti ceramici senza necessità di rivestimento. Nonostante i suoi limiti nella gestione di prodotti con forme complesse e la sua efficienza produttiva relativamente bassa, l'HIP rimane una tecnica fondamentale per ottenere materiali ad alta densità e ad alte prestazioni.

Sinterizzazione a microonde

La sinterizzazione a microonde rappresenta una svolta rispetto ai metodi di riscaldamento convenzionali. Questa tecnica sfrutta le proprietà di perdita dielettrica dei materiali ceramici all'interno di un campo elettromagnetico a microonde per portare il materiale alla temperatura di sinterizzazione richiesta, facilitando così la densificazione e il consolidamento della ceramica. Durante la sinterizzazione a microonde, il materiale assorbe attivamente le microonde, che vengono poi convertite in energia cinetica e potenziale all'interno della struttura molecolare del materiale. Questa conversione determina un riscaldamento uniforme dell'intero materiale, riducendo al minimo i gradienti di temperatura interni e lo stress termico. Di conseguenza, la sinterizzazione a microonde consente un riscaldamento e una sinterizzazione rapidi, facilitando una rapida densificazione a bassa temperatura e migliorando significativamente le proprietà meccaniche dei materiali ceramici.

L'uniformità del riscaldamento a microonde è un vantaggio notevole, attribuito all'elevata trasmittanza delle microonde della maggior parte dei materiali ceramici. Tuttavia, considerazioni pratiche come la dissipazione del calore dalla superficie del campione possono introdurre delle sfide. Senza adeguate misure di isolamento, il differenziale di temperatura tra l'interno e l'esterno del corpo riscaldante può diventare sostanziale, portando potenzialmente a una sinterizzazione non uniforme. Pertanto, la progettazione di uno strato isolante efficace è fondamentale per mitigare la perdita di calore e garantire risultati di sinterizzazione uniformi.

Inoltre, la sinterizzazione a microonde è particolarmente vantaggiosa per i piccoli carichi, in quanto offre vantaggi quali velocità di riscaldamento più elevate, consumo energetico ridotto e miglioramento delle proprietà del prodotto. Tuttavia, il processo è tipicamente limitato alla sinterizzazione di un singolo compatto alla volta, il che può limitare la produttività complessiva. Inoltre, la profondità di penetrazione delle microonde è limitata per i materiali ad alta conducibilità e permeabilità, il che richiede che la dimensione delle particelle delle polveri sia commisurata alla profondità di penetrazione delle microonde per ottenere risultati ottimali. Nonostante queste limitazioni, la sinterizzazione a microonde eccelle nel mantenere granulometrie fini nelle bioceramiche, sottolineando il suo potenziale in applicazioni specializzate.

Problemi comuni nella sinterizzazione

Deformazione

Le ceramiche in ossido di zirconio subiscono spesso delle deformazioni durante il processo di sinterizzazione, che possono essere attribuite a diversi fattori. In primo luogo, un'ampia distribuzione delle dimensioni delle particelle di polvere può portare a tassi di contrazione incoerenti, causando la deformazione della ceramica. Questa incoerenza deriva dal fatto che le particelle più piccole tendono a ritirarsi più rapidamente di quelle più grandi, provocando tensioni interne al corpo ceramico.

In secondo luogo, la scelta e l'aggiunta di coadiuvanti di sinterizzazione o additivi può avere un impatto significativo sulla deformazione. Se questi additivi non sono scelti o aggiunti correttamente, possono creare reazioni chimiche o transizioni di fase non uniformi, aggravando ulteriormente la deformazione. Ad esempio, la formazione di fasi a basso punto di fusione può causare una fusione localizzata, con conseguente ritiro non uniforme.

L'incoerenza del ritiro della ceramica può essere ricondotta a tre ragioni principali:

-

Temperatura del forno non uniforme: Se la temperatura all'interno del forno non è uniforme, il corpo ceramico si ritira in modo incoerente. Le aree esposte a temperature più elevate si restringono più rapidamente, provocando tensioni interne e deformazioni.

-

Velocità di riscaldamento rapida: Quando la velocità di riscaldamento è eccessiva, si forma un gradiente di temperatura all'interno del corpo ceramico. La superficie della ceramica si riscalda e si restringe più rapidamente del nucleo, creando un restringimento differenziale che può causare deformazioni o piegature.

-

Gradiente di densità: Durante il processo di stampaggio, fattori quali la pressione e la presenza di cariche possono creare un gradiente di densità all'interno del corpo ceramico. Questo gradiente determina tassi di contrazione variabili in tutto il corpo, con conseguenti deformazioni. Ad esempio, le regioni a maggiore densità possono ridursi meno rispetto a quelle a minore densità, causando la deformazione della ceramica.

Per attenuare questi problemi, è essenziale un controllo accurato delle caratteristiche delle polveri, dei coadiuvanti di sinterizzazione, delle velocità di riscaldamento e dell'uniformità della temperatura del forno. Inoltre, l'ottimizzazione del processo di stampaggio per garantire una distribuzione uniforme della densità può ridurre significativamente la probabilità di deformazione durante la sinterizzazione.

Cricche

La causa principale delle cricche nei corpi ceramici sinterizzati è la presenza di difetti interni al materiale ceramico, che è strettamente associata alle caratteristiche di ritiro del corpo. L'incoerenza del ritiro, un fenomeno spesso legato alla deformazione da sinterizzazione, aggrava questo problema. Quando il ritiro varia nelle diverse regioni del corpo ceramico, eventuali difetti preesistenti, come vuoti o microcricche, possono fungere da punti di innesco per le fratture. Questi difetti, se sottoposti a sollecitazioni dovute a un ritiro non uniforme, si propagano rapidamente, dando origine a cricche che possono causare il cedimento dell'intero corpo.

Per approfondire i meccanismi alla base del ritiro incoerente, entrano in gioco diversi fattori:

-

Gradienti di temperatura: Un riscaldamento non uniforme all'interno del forno di sinterizzazione può provocare tassi di ritiro non uniformi. Le aree esposte a temperature più elevate si restringono più rapidamente di quelle in zone più fredde, provocando sollecitazioni diverse.

-

Tassi di riscaldamento: Un riscaldamento rapido può creare gradienti termici all'interno del corpo ceramico. Gli strati superficiali si riscaldano e si restringono più rapidamente rispetto al nucleo, causando tensioni interne che, se non gestite correttamente, possono portare alla formazione di crepe.

-

Variazioni di densità: Durante il processo di stampaggio, le variazioni di pressione e di distribuzione del riempimento possono creare gradienti di densità all'interno del corpo verde. Queste differenze di densità si traducono in un ritiro non uniforme durante la sinterizzazione, contribuendo ulteriormente alla formazione di cricche.

| Fattore | Impatto sul ritiro | Potenziali difetti |

|---|---|---|

| Gradienti di temperatura | Creano tassi di ritiro differenziati a causa di un riscaldamento non uniforme. | Microfessure, vuoti |

| Tassi di riscaldamento | Produce gradienti termici, causando differenze di ritiro tra superficie e nucleo. | Cricche superficiali, delaminazione |

| Variazioni di densità | Una densificazione non uniforme porta a un ritiro incoerente. | Gradienti di densità, punti deboli |

La comprensione di questi fattori è fondamentale per lo sviluppo di strategie volte a mitigare le cricche durante il processo di sinterizzazione, garantendo la produzione di materiali ceramici di alta qualità.

Crescita anomala dei grani

La crescita anomala dei grani nella ceramica di zirconio è un problema critico che può avere un impatto significativo sulle proprietà finali del materiale. Questo fenomeno si verifica quando alcuni grani della matrice ceramica crescono in modo sproporzionato rispetto ad altri, determinando una microstruttura non uniforme. Questi grani sovradimensionati spesso contengono numerosi pori difficili da eliminare, poiché sono intrappolati all'interno dei confini dei grani. L'intrappolamento dei pori ostacola la capacità del materiale di raggiungere densità più elevate, degradando così diverse proprietà del materiale, in particolare quelle meccaniche come la tenacità alla frattura e la resistenza alla flessione.

Le cause principali della crescita anomala dei grani possono essere attribuite a diversi fattori:

-

Ampia distribuzione dimensionale delle particelle: La polvere iniziale utilizzata per la fabbricazione della ceramica ha spesso un'ampia gamma di dimensioni delle particelle. Se le particelle più grandi della polvere superano il doppio della dimensione media dei grani, può verificarsi una crescita irregolare dei grani durante la sinterizzazione.

-

Densità irregolare del corpo verde: Durante il processo di stampaggio, se la densità del corpo verde non è uniforme, a causa di fattori quali l'agglomerazione della polvere, le variazioni della pressione di pressatura o la distribuzione non uniforme degli additivi, può verificarsi una densificazione non uniforme durante la sinterizzazione.

-

Condizioni di sinterizzazione eccessive: Il surriscaldamento del materiale ceramico o il mantenimento ad alte temperature per periodi prolungati possono esacerbare la crescita dei grani. Queste condizioni creano un ambiente in cui alcuni grani possono crescere in modo anomalo, complicando ulteriormente l'eliminazione dei pori e la densificazione.

La comprensione di queste cause è fondamentale per lo sviluppo di strategie volte a mitigare la crescita anomala dei grani, migliorando così la qualità complessiva e le prestazioni della ceramica di zirconio.

Prodotti correlati

- Piastra in ceramica di zirconio stabilizzata con ittrio lavorata di precisione per l'ingegneria di ceramiche fini avanzate

- Piastre ceramiche sagomate su misura in allumina-zirconia per la lavorazione avanzata di ceramiche fini ingegnerizzate

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Barra in ceramica di zirconia stabilizzata di precisione per l'ingegneria di ceramiche avanzate fini

Articoli correlati

- Pressatura isostatica della ceramica: Processo e precisione

- Comprendere il processo e i vantaggi della pressatura isostatica a freddo della ceramica di zirconio

- Panoramica completa dei materiali ceramici di zirconia

- Capire le celle elettrolitiche al quarzo: Applicazioni, meccanismi e vantaggi

- Liberare la potenza delle piastre ottiche al quarzo: Applicazioni e vantaggi