Ci sei già passato. Dopo settimane di lavoro meticoloso, estrai il tuo ultimo componente—un pezzo ceramico complesso o uno strumento metallico specializzato—dal forno di sinterizzazione. Sembra perfetto. Ma durante il controllo qualità o, peggio ancora, durante i test finali, compare una sottile crepa. Il componente fallisce con la metà della sua resistenza prevista. Il progetto torna al punto di partenza e ti ritrovi a chiederti: è stata la partita di polvere? Il profilo di temperatura del forno? O solo sfortuna?

Questa esperienza non è solo frustrante; è una realtà costosa e comune in molti laboratori di materiali avanzati e impianti di produzione.

L'alto costo di inseguire i sintomi

Quando un componente sinterizzato fallisce, l'istinto naturale è quello di esaminare attentamente le fasi più visibili del processo. Questo porta a un ciclo di risoluzione dei problemi familiare e spesso infruttuoso:

- Regola il forno: Modifichi la temperatura di sinterizzazione, le velocità di rampa e i tempi di mantenimento, consumando energia e tempo con ogni nuovo test.

- Dai la colpa al materiale: Metti in discussione la qualità della polvere, ordinando lotti più costosi o eseguendo test di caratterizzazione approfonditi, solo per ottenere gli stessi risultati incoerenti.

- Investi in attrezzature complesse: Per la pressatura uniaxiale tradizionale, potresti commissionare uno stampo in acciaio temprato più intricato ed estremamente costoso, sperando che uno stampo migliore risolva il problema.

Ognuna di queste "soluzioni" affronta un sintomo, non la causa principale. Nel frattempo, le vere conseguenze si accumulano. Le tempistiche del progetto si allungano da settimane a mesi. I budget vengono consumati da polveri di alto valore sprecate e tempo di forno. Soprattutto, l'innovazione si arresta poiché sei costretto a semplificare i progetti o ad abbandonare progetti ambiziosi perché non puoi garantire una qualità del componente affidabile e ripetibile.

Sei intrappolato in un ciclo di trattamento dei sintomi, mentre la malattia sottostante rimane intatta.

Il vero colpevole: un difetto forgiato dalla pressione

Il motivo per cui queste soluzioni falliscono è che il difetto critico è stato introdotto molto prima che il tuo componente vedesse il calore del forno. Il problema non è nella sinterizzazione; è nella pressatura iniziale.

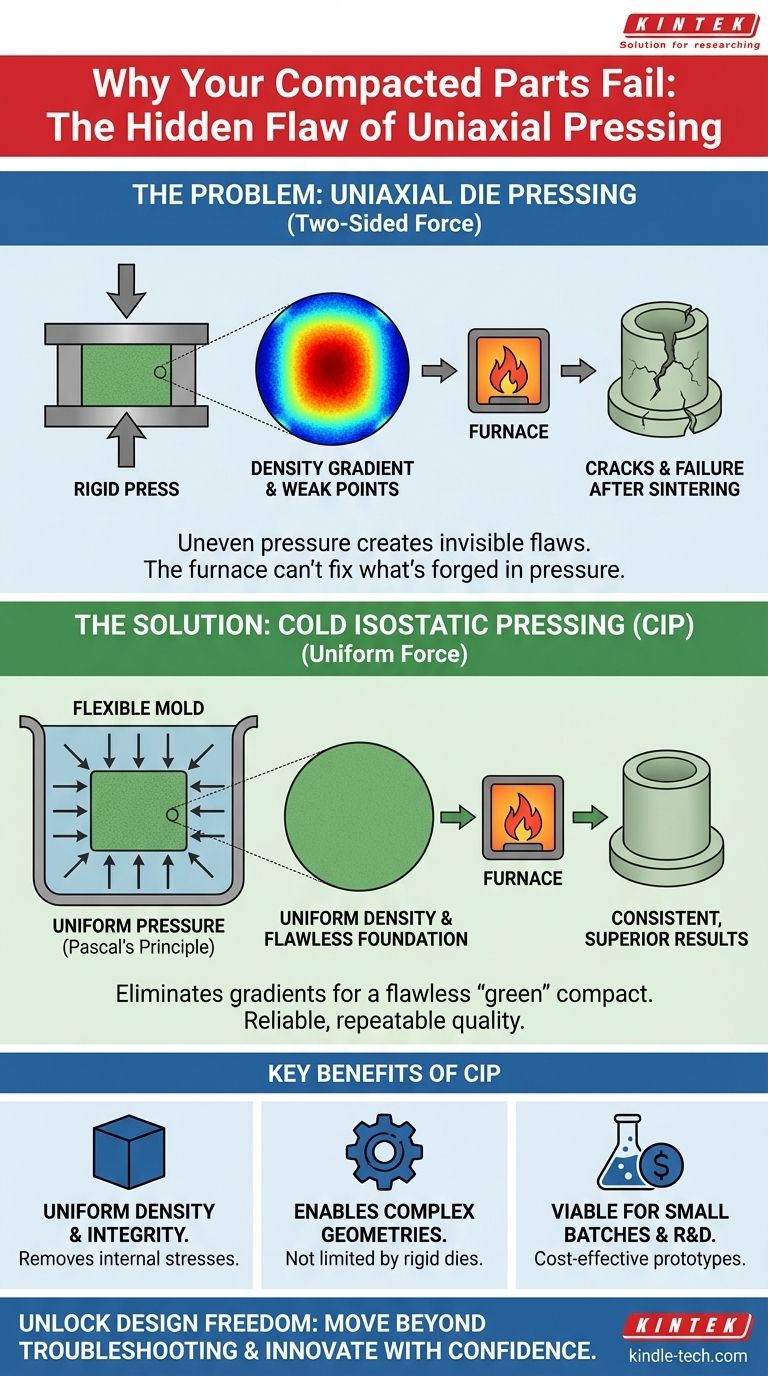

La maggior parte dei metodi convenzionali, come la pressatura in stampo uniaxiale, compatta la polvere applicando forza da una o due direzioni (ad esempio, dall'alto e dal basso). Sebbene semplice, questo metodo presenta uno svantaggio fondamentale e inevitabile: crea gradienti di densità.

Uniaxiale vs. Isostatica: una storia di due pressioni

Immagina di cercare di compattare una palla di neve premendola solo tra i palmi delle mani. Il centro della palla, direttamente tra i palmi, diventa molto denso. Ma la neve ai bordi è appena compattata. Questo crea punti deboli invisibili e stress interni in tutta la palla di neve.

Ora, immagina di mettere la stessa neve sciolta all'interno di un palloncino d'acqua e poi di stringere il palloncino da tutti i lati contemporaneamente. La pressione è perfettamente uniforme. Il risultato è una palla di neve uniformemente densa, dal nucleo alla superficie.

Questa è la differenza fondamentale tra la pressatura uniaxiale e la pressatura isostatica. I componenti incoerenti che si crepano e falliscono sono come quella prima palla di neve. Possono sembrare solidi, ma sono pieni di variazioni di densità nascoste e stress interni—difetti che vengono letteralmente impressi nel componente fin dall'inizio. Nessuna quantità di sinterizzazione attenta può guarire completamente un componente che era fondamentalmente difettoso fin dall'inizio.

Lo strumento giusto per una base impeccabile: la pressatura isostatica a freddo

Se la causa principale è una pressione non uniforme, la soluzione deve essere un metodo che applichi una pressione perfettamente uniforme e omogenea. Questo è esattamente ciò per cui è stata progettata la pressatura isostatica a freddo (CIP).

Una pressa isostatica a freddo non utilizza uno stampo rigido in acciaio. Invece, la polvere viene posta in uno stampo flessibile e sigillato. Questo stampo viene quindi immerso in una camera di liquido e il liquido viene pressurizzato. Sulla base delle leggi fondamentali della fisica (Principio di Pascal), questa pressione viene trasmessa in modo uguale e simultaneo a ogni singolo punto sulla superficie dello stampo.

Questo approccio risolve direttamente il problema principale:

- Elimina i gradienti di densità: Applicando una pressione uniforme, la CIP crea un compattato "verde" con una densità eccezionalmente uniforme. Ciò elimina gli stress interni che causano crepe e fallimenti durante la sinterizzazione.

- Consente geometrie complesse: Poiché lo "stampo" è uno stampo flessibile, non sei più limitato a forme semplici. La CIP può produrre componenti con dettagli intricati, sottosquadri e cavità interne complesse che sono impossibili con attrezzature rigide.

- Rende fattibili piccoli lotti: Evita i costi iniziali elevati e i lunghi tempi di consegna della produzione di stampi in acciaio temprato, rendendola altamente conveniente per prototipi, ricerca e sviluppo e produzioni a basso volume.

In qualità di fornitore leader di attrezzature di laboratorio, KINTEK fornisce presse isostatiche a freddo all'avanguardia che consentono ai laboratori di costruire i propri componenti su una base impeccabile. I nostri sistemi sono progettati per offrire il controllo e l'affidabilità necessari per superare le congetture e ottenere risultati coerenti e superiori.

Oltre la correzione dei guasti: sbloccare una nuova libertà di progettazione

Una volta eliminata la compattazione incoerente come variabile, la tua attenzione cambia drasticamente. Passi da una posizione difensiva di "Come possiamo realizzarlo senza che si rompa?" a una offensiva di "Qual è il miglior progetto possibile per questa applicazione?"

Con l'affidabilità della pressatura isostatica a freddo, ora puoi:

- Progettare per le prestazioni, non per la producibilità: Crea componenti con canali interni più complessi, pareti più sottili o forme ottimizzate che in precedenza erano troppo rischiose da produrre.

- Accelerare i cicli di ricerca e sviluppo: Produci rapidamente e in modo conveniente prototipi di più progetti, consentendoti di iterare e innovare più velocemente che mai.

- Produrre componenti monolitici di grandi dimensioni: Produci con sicurezza componenti di grandi dimensioni ad alta integrità senza la paura di punti deboli o difetti interni che affliggono altri metodi.

- Migliorare l'affidabilità del prodotto finale: Fornisci prodotti finali con resistenza meccanica e affidabilità superiori, sapendo che sono privi dei difetti nascosti della compattazione non uniforme.

In breve, risolvere questo problema fondamentale di pressatura non solo risolve un frustrante problema di produzione, ma sblocca un nuovo livello di potenziale per i tuoi progetti di scienza dei materiali e ingegneria.

Sia che tu stia sviluppando ceramiche di prossima generazione, attrezzature per ambienti estremi o prototipando componenti metallici complessi, i principi fondamentali dell'integrità dei materiali sono gli stessi. Il nostro team può aiutarti a superare la risoluzione dei problemi e iniziare a innovare con fiducia. Per esplorare come la giusta strategia di consolidamento delle polveri può trasformare i tuoi progetti, Contatta i nostri esperti.

Guida Visiva

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

- Macchina per compresse elettrica a punzone singolo Laboratorio pressa per compresse TDP

- Macchina per Stampa a Freddo Sottovuoto per la Preparazione dei Campioni

Articoli correlati

- Guida completa agli stampi per pressatura isostatica: Tipi, processi e applicazioni

- Capire le basi della pressatura isostatica

- Pressatura isostatica a freddo (CIP): Un processo collaudato per la produzione di parti ad alte prestazioni

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- I vantaggi dell'utilizzo della pressatura isostatica in produzione