Introduzione al forno fusorio a induzione sottovuoto

Capacità di fusione ad alta temperatura

Il forno fusorio a induzione sottovuoto si distingue per l'eccezionale capacità di raggiungere temperature di riscaldamento che possono arrivare fino a 1700°C. Questa capacità è fondamentale in vari processi di fusione e colata in atmosfera protettiva o sotto vuoto. Operando in queste condizioni, il forno riduce efficacemente il rischio di ossidazione e la formazione di inclusioni nel metallo fuso. Ciò garantisce che il prodotto finale mantenga un elevato livello di purezza e integrità strutturale.

Più in dettaglio, le capacità di fusione ad alta temperatura del forno non sono solo una prodezza tecnica, ma una necessità per la lavorazione di un'ampia gamma di materiali, dalle leghe ad alta temperatura ai metalli delle terre rare. L'ambiente ad alto vuoto, unito alla capacità del forno di mantenere temperature così estreme, consente di controllare con precisione la composizione delle leghe e di purificare i materiali. Ciò è particolarmente importante nei settori in cui la purezza dei materiali non è negoziabile, come l'aerospaziale e la produzione di semiconduttori.

Inoltre, il design del forno incorpora funzioni avanzate come l'agitazione elettromagnetica e il degasaggio ad alto vuoto, che migliorano ulteriormente la capacità di produrre leghe di alta qualità. Queste caratteristiche non solo aiutano a omogeneizzare il metallo fuso, ma anche a rimuovere eventuali gas residui che potrebbero compromettere le proprietà del materiale. Questo duplice approccio garantisce che il prodotto finale non solo soddisfi, ma superi gli standard industriali di purezza e consistenza.

In sintesi, le capacità di fusione ad alta temperatura del forno di fusione a induzione sotto vuoto sono una pietra miliare della sua efficacia nella ricerca e nella produzione di materiali. Consentendo la fusione e la colata in atmosfera protettiva o in alto vuoto, garantisce che i materiali lavorati siano privi di ossidazione e inclusioni, mantenendone così l'integrità e la purezza.

Controllo e purificazione della composizione della lega

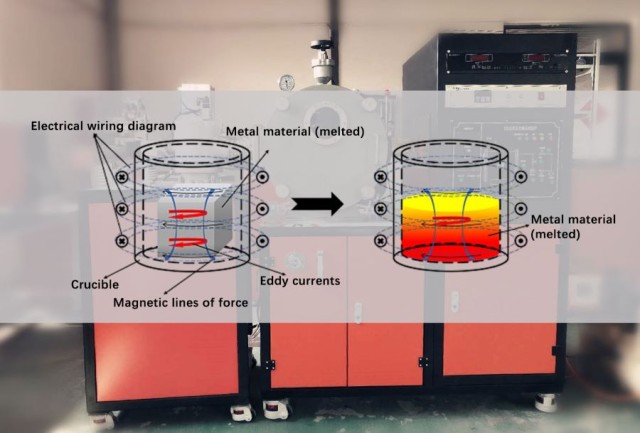

Il forno di fusione a induzione sotto vuoto incorpora tecnologie avanzate come l'agitazione elettromagnetica e il degasaggio ad alto vuoto, che sono fondamentali per mantenere un controllo preciso sulla composizione della lega e garantire la purezza del materiale. L'agitazione elettromagnetica facilita la miscelazione uniforme del metallo fuso, impedendo la segregazione degli elementi e promuovendo una distribuzione omogenea dei costituenti della lega. Questo processo è fondamentale per creare leghe con proprietà costanti, essenziali sia per la ricerca che per le applicazioni industriali.

Il degasaggio ad alto vuoto, invece, rimuove i gas disciolti e le impurità dal metallo fuso, migliorandone la qualità complessiva. Questo processo di purificazione è particolarmente importante per i materiali sensibili all'ossidazione e alla contaminazione, come le leghe ad alta temperatura e i metalli delle terre rare. Operando in un ambiente ad alto vuoto, il forno riduce efficacemente il rischio di inclusioni e altri difetti, migliorando così l'integrità e le prestazioni del prodotto finale.

Queste caratteristiche non solo consentono la produzione di leghe di elevata purezza, ma supportano anche lo sviluppo di materiali avanzati con proprietà personalizzate, rendendo il forno di fusione a induzione sotto vuoto uno strumento indispensabile per la ricerca e la produzione di materiali.

Applicazioni nella ricerca e nella produzione di materiali

Apparecchiature sperimentali per la ricerca sui materiali

Il forno di fusione a induzione sotto vuoto è uno strumento indispensabile nella ricerca sui materiali, in particolare per la fusione e la purificazione di leghe ad alta temperatura, metalli di terre rare, nano-materiali e altri materiali specializzati. Operando in un ambiente ad alto vuoto, questa apparecchiatura riduce efficacemente l'ossidazione, migliorando così la purezza dei prodotti finali. Ciò è fondamentale per i materiali altamente suscettibili all'ossidazione, come le leghe di titanio e zirconio, che richiedono un'atmosfera inerte per mantenere l'integrità strutturale e le proprietà meccaniche.

Oltre a prevenire l'ossidazione, il forno di fusione a induzione sotto vuoto impiega tecniche avanzate per garantire l'omogeneità e la purezza dei materiali fusi. L'agitazione elettromagnetica, ad esempio, assicura una miscelazione uniforme dei componenti della lega, mentre il degasaggio ad alto vuoto rimuove i gas residui che potrebbero compromettere la qualità del materiale. Questi processi sono essenziali per ottenere composizioni precise delle leghe e per purificare i materiali, rendendo il forno una risorsa preziosa sia per la ricerca che per la produzione.

La versatilità del forno di fusione a induzione sottovuoto si estende alla capacità di trattare un'ampia gamma di materiali, dai metalli refrattari come tungsteno e molibdeno ai metalli preziosi come oro e platino. Questa adattabilità, combinata con le sue capacità di alta temperatura e alto vuoto, consente a ricercatori e produttori di esplorare nuove composizioni e proprietà dei materiali, spingendo i confini di ciò che è possibile nella scienza dei materiali.

Vantaggi nella lavorazione dei materiali

Il forno di fusione a induzione sotto vuoto offre una serie di funzioni avanzate che migliorano significativamente le capacità di lavorazione dei materiali. Queste caratteristiche includonoambienti ad alta temperatura ambienti,alto vuoto condizioni di vuoto,alta densità di potenzaecicli rapidi di riscaldamento/raffreddamento. Queste caratteristiche consentono al forno di ottenere una fusione rapida e una miscelazione completa dei materiali, garantendo una composizione omogenea della lega.

Caratteristiche e vantaggi principali

-

Capacità di alta temperatura: Il forno può operare a temperature superiori a 1700°C, facilitando la fusione di un'ampia gamma di materiali, dalle leghe ad alta temperatura ai metalli delle terre rare, senza il rischio di ossidazione.

-

Condizioni di alto vuoto: Mantenendo un alto vuoto, il forno impedisce l'introduzione di impurità e inclusioni, migliorando così la purezza e la qualità del prodotto finale.

-

Alta densità di potenza: L'elevata densità di potenza garantisce un trasferimento efficiente dell'energia, consentendo cicli rapidi di riscaldamento e raffreddamento. Ciò è fondamentale per i processi che richiedono un controllo preciso della temperatura e transizioni rapide.

-

Riscaldamento/raffreddamento rapido: La capacità di riscaldare e raffreddare rapidamente i materiali consente un controllo preciso della composizione e della microstruttura della lega, rendendola ideale sia per la ricerca che per la produzione.

Queste caratteristiche non solo snelliscono il flusso di lavoro per la lavorazione dei materiali, ma offrono anche la possibilità di adattarsi a varie esigenze di ricerca e produzione, rendendo il forno di fusione a induzione sotto vuoto uno strumento versatile nel campo della scienza dei materiali e delle applicazioni industriali.

Usi specifici e personalizzazione

Fusione e purificazione di metalli speciali

Il forno di fusione a induzione sotto vuoto è particolarmente adatto per la fusione e la purificazione di metalli speciali, tra cui metalli refrattari, metalli preziosi e leghe di rame. Questo processo è particolarmente efficace grazie alle opzioni di personalizzazione disponibili, come l'alimentazione a media frequenza, che facilita le operazioni ad alta frequenza. Questa capacità di alta frequenza garantisce un riscaldamento rapido, riducendo significativamente il tempo necessario per i processi di fusione e purificazione.

Inoltre, l'elevata temperatura limite del forno consente un controllo preciso del punto di fusione, fondamentale per mantenere l'integrità e la purezza di questi metalli speciali. La combinazione di riscaldamento ad alta frequenza e alta temperatura limite non solo accelera il processo di fusione, ma migliora anche la qualità complessiva del prodotto finale, riducendo al minimo le impurità e garantendo una composizione uniforme della lega.

In sintesi, le caratteristiche di personalizzazione del forno di fusione a induzione sottovuoto, in particolare l'alimentazione a media frequenza, svolgono un ruolo fondamentale nel fondere e purificare in modo efficiente i metalli speciali, soddisfacendo così i severi requisiti della ricerca e della produzione di materiali.

Efficienza operativa e design

Il design del forno di fusione a induzione sottovuoto è stato realizzato con cura per garantire sia l'efficienza operativa che la stabilità a lungo termine. Una delle caratteristiche principali è l'incorporazione di un alimentatore a basso rumore e ad alta efficienza, che non solo riduce il rumore operativo, ma aumenta anche in modo significativo l'efficienza energetica. Questa scelta progettuale è fondamentale per mantenere un ambiente di lavoro silenzioso e ridurre al minimo il consumo energetico, riducendo così i costi operativi nel tempo.

Inoltre, il forno impiega un riscaldamento a elettrodi coassiali, una tecnologia che garantisce un riscaldamento uniforme e rapido in tutta la camera di fusione. Questo metodo di riscaldamento è particolarmente vantaggioso perché consente un controllo preciso della temperatura, fondamentale per mantenere l'integrità e l'uniformità dei materiali fusi. La configurazione coassiale degli elettrodi contribuisce anche alla durata e all'affidabilità complessiva del forno, assicurando che possa sopportare lunghi periodi di funzionamento senza compromettere le prestazioni.

L'insieme di questi elementi progettuali contribuisce alla capacità del forno di funzionare senza problemi per lunghi periodi, rendendolo una scelta ideale sia per la ricerca che per le applicazioni industriali in cui sono fondamentali prestazioni sostenute e di alta qualità.

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

Articoli correlati

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Applicazione della tecnologia di pressatura isostatica a caldo nella fusione di leghe ad alta temperatura a base di nichel