Introduzione

Indice dei contenuti

La pressatura isostatica svolge un ruolo cruciale nel miglioramento dei materiali per la produzione additiva, ma di cosa si tratta esattamente? La pressatura isostatica è una tecnica utilizzata per migliorare le proprietà dei materiali applicando una pressione uguale da tutte le direzioni. Questo processo aiuta a eliminare la porosità e a ottenere una densità uniforme nei componenti finali. Comprendendo i dettagli della pressatura isostatica, possiamo sbloccare il potenziale di materiali di produzione additiva più resistenti e affidabili. In questo articolo approfondiremo il processo e i tipi di pressatura isostatica, esploreremo i suoi vantaggi rispetto ai metodi tradizionali e discuteremo l'importanza della caratterizzazione delle polveri metalliche per ottenere risultati ottimali. Immergiamoci quindi nella scoperta del mondo della pressatura isostatica!

Processo e tipi di pressatura isostatica

Processo di pressatura isostatica

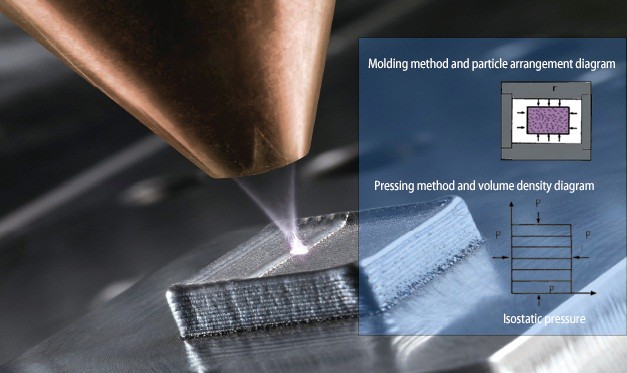

La pressatura isostatica è una tecnica di lavorazione delle polveri che utilizza una pressione fluida per compattare i materiali. Applica una forza uguale su tutto il prodotto, indipendentemente dalla sua forma o dimensione. Il processo prevede il posizionamento di polveri metalliche o altri materiali in un contenitore flessibile, che funge da stampo. Una pressione fluida viene quindi esercitata sul contenitore da tutte le direzioni, in modo da pressare e formare la polvere nella forma desiderata. La pressatura isostatica è comunemente utilizzata in settori quali la ceramica, i metalli, i compositi, le materie plastiche e il carbonio.

Pressatura isostatica a caldo (HIP)

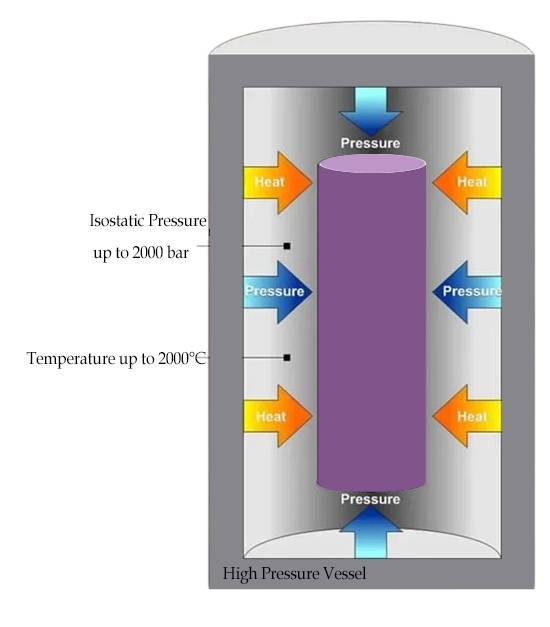

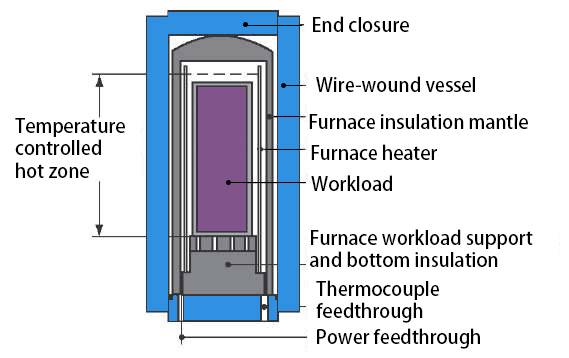

La pressatura isostatica a caldo, o HIP, è un tipo di pressatura isostatica che prevede l'applicazione di temperatura e pressione elevate ai materiali. Questo processo viene utilizzato per ridurre la porosità dei metalli e aumentare la densità dei materiali ceramici, migliorandone le proprietà meccaniche e la lavorabilità. L'HIP comprime i materiali sottoponendoli a temperature che vanno da alcune centinaia a 2000 °C e a pressioni isostatiche che vanno da alcune decine a 200 MPa. Il mezzo di pressione più comunemente utilizzato nell'HIP è l'argon.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo, o CIP, è un altro metodo di pressatura isostatica che viene eseguito a temperatura ambiente. Utilizza uno stampo in materiale elastomerico come l'uretano, la gomma o il cloruro di polivinile. Il CIP funziona in base alla legge di Pascal, secondo la quale la pressione applicata in un fluido chiuso si trasmette in tutte le direzioni senza alcuna variazione di grandezza. Nel CIP, le polveri vengono compattate racchiudendole nello stampo in elastomero e applicando una pressione liquida uniforme per comprimerle. In questo modo si ottiene un solido altamente compatto. Il CIP può essere utilizzato per materiali come la plastica, la grafite, la metallurgia in polvere, la ceramica e i target di sputtering.

La differenza tra HIP e pressatura a caldo

La differenza principale tra HIP e pressatura a caldo risiede nell'applicazione della pressione. L'HIP applica una pressione isostatica utilizzando la pressione del gas, mentre la pressatura a caldo applica una pressione monoassiale. Anche altri processi come la fresatura, la forgiatura e l'estrusione comportano temperature e pressioni elevate, ma non applicano una pressione isostatica come l'HIP.

Processo di pressatura isostatica

Nel processo di pressatura isostatica, i prodotti vengono collocati in un contenitore chiuso riempito di liquido e su ogni superficie viene applicata una pressione uguale. Questo ambiente ad alta pressione aumenta la densità dei prodotti, ottenendo le forme desiderate. Le presse isostatiche sono ampiamente utilizzate per la formatura di materiali refrattari ad alta temperatura, ceramiche, carburo cementato, magneti permanenti al lantanio, materiali al carbonio e polveri di metalli rari.

Caratteristiche del processo di pressatura isostatica

La pressatura isostatica a freddo (CIP) viene eseguita a temperatura ambiente utilizzando uno stampo in elastomero e una pressione del fluido che varia tipicamente da 60.000 lbs/in2 (400 MPa) a 150.000 lbs/in2 (1000 MPa). Uno svantaggio del CIP è la bassa precisione geometrica dovuta alla flessibilità dello stampo. Dopo la compattazione della polvere mediante CIP, il compatto verde viene solitamente sinterizzato in modo convenzionale per produrre il pezzo desiderato.

Vantaggi della pressatura isostatica rispetto al metodo di pressatura e sinterizzazione

La pressatura isostatica presenta diversi vantaggi rispetto al metodo di pressatura e sinterizzazione comunemente utilizzato, tra cui una compattazione uguale in tutte le direzioni e una densità finale del componente più uniforme. Tuttavia, come per altri processi di metallurgia delle polveri, i produttori devono caratterizzare attentamente le proprietà della polvere metallica affinché la pressatura isostatica abbia successo.

Perché è importante la caratterizzazione del materiale?

Come per altri processi di metallurgia delle polveri, le proprietà della polvere metallica utilizzata nella pressatura isostatica influiscono sulle proprietà del componente sinterizzato finale. Per questo motivo, tali proprietà devono essere attentamente caratterizzate per garantire le proprietà ottimali del componente finale.

Vantaggi della pressatura isostatica

- La polvere viene compattata con la stessa pressione in tutte le direzioni e, poiché non è necessario alcun lubrificante, è possibile ottenere una densità elevata e uniforme.

- Il processo elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi.

- È applicabile a materiali difficili da compattare e costosi come superleghe, titanio, acciai per utensili, acciaio inox e berillio, con un utilizzo del materiale altamente efficiente.

Applicazioni della pressa isostatica

Di seguito sono elencate alcune delle applicazioni più comuni della pressa isostatica:

- Prodotti farmaceutici

- Esplosivi

- Prodotti chimici

- Prodotti alimentari

- Combustibile nucleare Ferriti

![Principio di funzionamento della pressa isostatica a freddo]()

Altri settori di applicazione delle presse isostatiche (prodotti farmaceutici, esplosivi, prodotti chimici, ferriti per combustibili nucleari)

Funzionamento della pressa isostatica

La pressatura isostatica consente di produrre vari tipi di materiali da polveri compatte riducendo la porosità della miscela di polveri. La miscela di polveri viene compattata e incapsulata utilizzando una pressione isostatica, ovvero una pressione applicata in modo uniforme da tutte le direzioni. La pressatura isostatica confina la polvere metallica all'interno di una membrana flessibile o di un contenitore ermetico che funge da barriera di pressione tra la polvere e il mezzo di pressurizzazione, liquido o gassoso, che la circonda.

- Ulteriori vantaggi della pressatura isostatica

- Densità uniforme: Il pezzo compattato risultante avrà una contrazione uniforme durante la sinterizzazione o la pressatura isostatica a caldo, con una deformazione minima o nulla.

- Flessibilità della forma: La pressatura isostatica consente di produrre forme e dimensioni difficili o impossibili da realizzare con altri metodi.

- Dimensioni dei componenti: È possibile produrre un'ampia gamma di componenti di dimensioni diverse, da forme massicce da 30 tonnellate quasi nette PM fino a pezzi MIM con densità inferiore a 100 grammi.

- Pezzi più grandi: Le dimensioni dei pezzi sono limitate solo dalle dimensioni della camera di pressione isostatica.

- Basso costo degli utensili: Per le piccole produzioni, il costo degli utensili è basso rispetto ad altri metodi di produzione.

- Possibilità di migliorare le leghe: Possibilità di aumentare gli elementi di lega senza indurre segregazione nel materiale.

- Riduzione dei tempi di consegna: Le forme complesse possono essere realizzate in modo economico dal prototipo alle quantità di produzione con tempi di consegna significativamente ridotti rispetto ai componenti forgiati o lavorati.

Costi del materiale e della lavorazione: È possibile fabbricare pezzi di forma quasi netta, riducendo notevolmente i costi di materiale e lavorazione.

Requisiti per la caratterizzazione delle polveri metalliche nella pressatura isostatica

polvere minerale

Perché è importante la caratterizzazione del materiale?

Come per altri processi di metallurgia delle polveri, le proprietà della polvere metallica utilizzata nella pressatura isostatica influiscono sulle proprietà del componente sinterizzato finale. Per questo motivo, tali proprietà devono essere attentamente caratterizzate per garantire le proprietà ottimali del componente finale.

Processi alternativi

Pressatura isostatica

La pressatura isostatica è una tecnica di lavorazione delle polveri caratterizzata dall'uso di una pressione fluida per compattare il pezzo. Le polveri metalliche vengono inserite in un contenitore flessibile. Questo contenitore sigillato è lo stampo del pezzo. La pressione del fluido viene esercitata sull'intera superficie esterna del contenitore, inducendo quest'ultimo a pressare e formare la polvere nella geometria corretta. La maggior parte dei processi esercita forze sulla polvere attraverso un asse. La pressatura isostatica è speciale perché utilizza una pressione su tutta la superficie.

La pressatura isostatica a freddo applica una pressione sulla polvere a temperatura ambiente o a una temperatura leggermente superiore (< 93°C), da 100 a 600 MPa, per ottenere un pezzo "grezzo" con una resistenza sufficiente per la manipolazione e la lavorazione e per la sinterizzazione fino alla resistenza finale. Le tecniche di pressatura isostatica a freddo utilizzano un mezzo liquido (ad esempio acqua, olio o una miscela di glicoli). Per i metalli, la pressatura isostatica a freddo raggiunge una densità teorica di circa il 100% e per le polveri ceramiche di circa il 95%. La tecnologia della pressatura isostatica a freddo viene utilizzata per formare materiali in polvere a temperatura ambiente, utilizzando gomma o plastica come materiale di rivestimento dello stampo e un liquido come mezzo di pressione, principalmente per fornire grezzi per ulteriori processi di sinterizzazione o pressatura isostatica a caldo.

Importanza della caratterizzazione del materiale

Effetti delle proprietà delle polveri metalliche sul componente finale sinterizzato

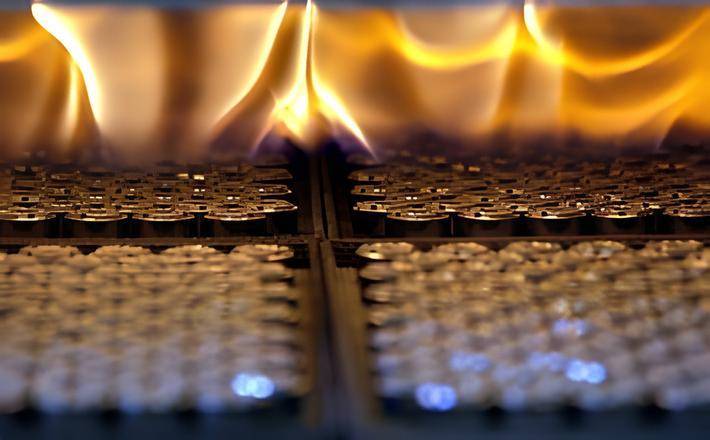

sinterizzazione

Proprietà preferite per HIP e CIP

HIP e CIP sono due metodi comunemente utilizzati per la sinterizzazione dei componenti. L'HIP produce materiali con una migliore uniformità, una riduzione dei difetti e proprietà meccaniche superiori rispetto al CIP. Il CIP, invece, è un processo a freddo adatto a materiali sensibili alle alte temperature.

Ruolo della composizione delle fasi e della dimensione dei grani

Anche la composizione delle fasi e la dimensione dei grani sono caratteristiche importanti da controllare nel processo di sinterizzazione. Questi fattori possono influenzare la durezza della polvere, le proprietà della fusione, l'efficienza di pressatura, il comportamento di sinterizzazione e le proprietà meccaniche del componente finale. È essenziale analizzare e controllare queste proprietà per garantire il risultato desiderato.

Conformità alla composizione della lega

La polvere utilizzata nel processo di sinterizzazione deve essere conforme alla composizione della lega specificata. Sia che si utilizzino metalli puri o polveri in lega, è fondamentale garantire che la composizione chimica della polvere sia in linea con le caratteristiche del materiale desiderato. Questa conformità assicura che il componente finale sinterizzato soddisfi le specifiche desiderate.

In conclusione, la caratterizzazione dei materiali è di estrema importanza nel processo di sinterizzazione. Comprendere gli effetti delle proprietà delle polveri metalliche, scegliere il metodo giusto (HIP o CIP), controllare la composizione delle fasi e la dimensione dei grani e garantire la conformità alla composizione della lega sono tutti fattori critici per ottenere componenti sinterizzati di alta qualità.

ConclusioniIn conclusione,la pressatura isostatica

svolge un ruolo cruciale nel miglioramento dei materiali per la produzione additiva. Questo processo offre diversi vantaggi rispetto al metodo tradizionale di pressatura e sinterizzazione, come una compattazione uguale in tutte le direzioni e una densità uniforme del componente finale. Inoltre, la caratterizzazione delle polveri metalliche è essenziale nella pressatura isostatica per garantire le proprietà desiderate del componente finale sinterizzato. Fattori come le proprietà della polvere metallica, la composizione delle fasi, la dimensione dei grani e la composizione della lega devono essere attentamente considerati per garantire il successo della pressatura isostatica. Comprendendo e implementando queste pratiche, le aziende possono migliorare la qualità e le prestazioni dei loro materiali per la produzione additiva.Se siete interessati a questo prodotto, potete consultare il nostro sito web aziendale:.https://kindle-tech.com/product-categories/isostatic-press

Prodotti correlati

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Presse Isostatiche a Caldo WIP Stazione di Lavoro 300Mpa per Applicazioni ad Alta Pressione

Articoli correlati

- Guida completa alla pressatura isostatica: Tipi, processi e caratteristiche(3)

- Come le presse isostatiche aiutano a eliminare i difetti nei materiali

- Processi di produzione delle barre di ceramica di zirconio: Pressatura isostatica vs. pressatura a secco

- Guida completa alla pressatura isostatica: processi e caratteristiche

- Capire la pressatura isostatica: Processo, vantaggi, limiti e applicazioni