Introduzione alla MOCVD

Definizione e panoramica

La Metal Organic Chemical Vapor Deposition (MOCVD) è un processo sofisticato che utilizza composti organici di elementi del gruppo III o II, insieme a ossidi o idruri di elementi del gruppo V o VI, come materie prime primarie per la crescita dei cristalli. Questi materiali vengono sottoposti a epitassia in fase di vapore su un substrato attraverso una reazione di decomposizione termica, dando luogo alla crescita di una vasta gamma di semiconduttori composti. Questi semiconduttori appartengono alle categorie del gruppo III-V o II-VI e possono anche formare soluzioni solide multistrato, tutte prodotte come materiali monocristallini a strato sottile.

Il processo MOCVD è altamente versatile, in grado di sintetizzare un'ampia gamma di materiali semiconduttori con un controllo preciso sulla loro composizione e struttura. Ciò lo rende uno strumento indispensabile nell'industria dei semiconduttori, dove la richiesta di materiali di alta qualità e di precisa ingegnerizzazione è fondamentale.

Sviluppo storico

La nascita della Metal Organic Chemical Vapor Deposition (MOCVD) può essere fatta risalire al 1968, segnando un momento cruciale nel regno della tecnologia dei semiconduttori. La tecnica è stata inizialmente sviluppata per produrre film sottili monocristallini di arseniuro di gallio (GaAs), un materiale fondamentale per diverse applicazioni elettroniche e ottiche. Questo sforzo pionieristico ha comportato l'utilizzo di composti organometallici, in particolare trimetilgallio [(CH₃)₃Ga] e arsina (AsH₃), come materiali precursori. Questi precursori sono stati sottoposti a decomposizione termica a temperature elevate, comprese tra 600 e 700°C, all'interno di un reattore a tubi aperti, mantenuto in atmosfera di idrogeno (H₂).

L'importanza storica di questo sviluppo risiede non solo nel successo della sintesi di film sottili di GaAs, ma anche nel porre le basi per i futuri progressi nel settore. L'ambiente controllato del reattore, unito a una precisa regolazione della temperatura, ha permesso la deposizione di film di GaAs di alta qualità, essenziali per la fabbricazione dei primi dispositivi a semiconduttore. Questa scoperta ha sottolineato il potenziale della MOCVD come metodo versatile e potente per sintetizzare materiali semiconduttori complessi, aprendo la strada alla sua adozione diffusa nell'industria dei semiconduttori.

Nel corso degli anni, la tecnica si è evoluta in modo significativo, incorporando progressi nella chimica dei precursori, nella progettazione dei reattori e nell'ottimizzazione dei processi. Oggi la MOCVD è riconosciuta come una tecnologia fondamentale per la produzione di una vasta gamma di semiconduttori composti, compresi quelli dei gruppi III-V e II-VI, nonché delle loro soluzioni solide multistrato. Lo sviluppo storico della MOCVD rappresenta quindi un capitolo critico nella storia dell'innovazione dei semiconduttori, che riflette i continui sforzi per superare i confini della scienza dei materiali e della fabbricazione dei dispositivi.

Crescita epitassiale

Epitassia omogenea

L'epitassia omogenea è un metodo di crescita specializzato in cui lo strato epitassiale e il substrato sono composti dallo stesso materiale. Questo metodo è esemplificato dalla crescita di film di silicio (Si) su fogli di silicio o di film di ossido di zinco (ZnO) su substrati di ZnO. Il vantaggio principale dell'epitassia omogenea risiede nella capacità di ottenere un'elevata corrispondenza reticolare, che facilita la produzione di film monocristallini con un'eccezionale qualità cristallina.

Tuttavia, la ricerca dell'epitassia omogenea non è priva di sfide. Per alcuni materiali, ottenere substrati di alta qualità che si adattino allo strato epitassiale può essere estremamente difficile. Questa difficoltà si traduce spesso in costi più elevati e in maggiori sfide tecniche. I severi requisiti di qualità dei substrati richiedono tecniche di produzione avanzate e rigorosi processi di controllo della qualità, che possono aumentare significativamente il costo complessivo del processo di crescita epitassiale.

Nonostante queste sfide, l'epitassia omogenea rimane una tecnica fondamentale per l'industria dei semiconduttori, grazie alla sua capacità di produrre film monocristallini di alta qualità. La precisa corrispondenza reticolare ottenuta con questo metodo è essenziale per le applicazioni in cui la purezza del materiale e l'integrità strutturale sono fondamentali, come nella fabbricazione di dispositivi semiconduttori avanzati e componenti ottici.

Epitassia eterogenea

L'epitassia eterogenea è una tecnica critica nella crescita dei semiconduttori, dove le costanti reticolari del materiale del substrato e del materiale dello strato epitassiale devono corrispondere strettamente. Questa corrispondenza è essenziale per evitare l'accumulo di tensioni tra lo strato epitassiale e il substrato durante il processo di crescita, che potrebbe portare a un'eccessiva densità di difetti nello strato epitassiale. Il disallineamento delle costanti reticolari può provocare sollecitazioni significative, causando difetti come dislocazioni e dislocazioni disadattate, che degradano la qualità dello strato epitassiale.

Oltre alla corrispondenza reticolare, anche i coefficienti di espansione termica (CTE) del substrato e dello strato epitassiale devono essere simili. Questa somiglianza è fondamentale per garantire che lo strato epitassiale non si deformi o si stacchi al variare della temperatura. Ad esempio, durante la fase di raffreddamento al termine del processo di crescita o quando il dispositivo successivo viene riscaldato, una differenza significativa nel CTE può causare la deformazione o il distacco dello strato epitassiale, compromettendo l'integrità e le prestazioni del dispositivo.

Per illustrare l'importanza di questi parametri, si consideri la seguente tabella:

| Parametro | Importanza |

|---|---|

| Corrispondenza della costante di reticolo | Impedisce l'accumulo di stress, riduce la densità dei difetti |

| Corrispondenza dell'espansione termica | Assicura la stabilità meccanica, previene la deformazione e il distacco |

Selezionando meticolosamente materiali con costanti reticolari e coefficienti di espansione termica compatibili, i ricercatori possono ottenere un'epitassia eterogenea di alta qualità, aprendo la strada a dispositivi semiconduttori avanzati.

Principi della MOCVD

Reazioni chimiche

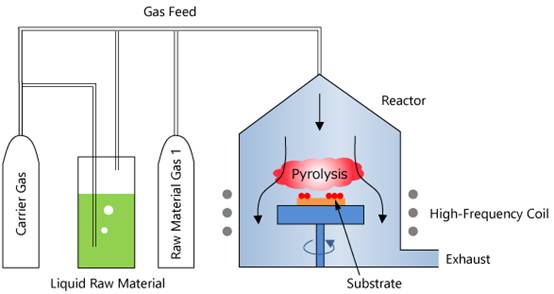

Il processo di epitassia MOCVD è un'impresa fisico-chimica sofisticata, intricata nella pirolisi e nella chemiosintesi di composti organometallici volatili e di precursori gassosi reattivi agli idruri. Questo processo può essere suddiviso in diverse reazioni chimiche chiave, ognuna delle quali svolge un ruolo fondamentale nella formazione delle strutture a film sottile desiderate.

Reazioni chiave nella MOCVD

-

Pirolisi dei composti organometallici:

- Tipo di reazione: Decomposizione termica.

- Esempio: Decomposizione del trimetilgallio (TMGa) a temperature elevate per formare gallio e metano.

- Equazione:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

Chemiosintesi dei precursori degli idruri:

- Tipo di reazione: Idrogenazione.

- Esempio: Reazione dell'arsina (AsH3) per formare arsenico e idrogeno gassoso.

- Equazione:

AsH3(g) → As(s) + 3/2H2(g)

-

Reazioni di superficie:

- Tipo di reazione: Adsorbimento e diffusione superficiale.

- Esempio: Adsorbimento di atomi di gallio e arsenico sulla superficie del substrato, con conseguente formazione di un reticolo cristallino.

- Processo: Gli atomi adsorbiti si diffondono e si combinano per formare una struttura reticolare stabile.

Complessità e controllo

La complessità del processo MOCVD risiede nel controllo preciso di queste reazioni. Fattori come la temperatura, la pressione e le portate dei gas precursori devono essere regolati meticolosamente per garantire che le reazioni chimiche desiderate procedano in modo efficiente. Qualsiasi deviazione può portare alla formazione di difetti, strati non uniformi o addirittura al completo fallimento della crescita epitassiale.

Ruolo dei catalizzatori

In alcuni processi MOCVD avanzati, l'uso di catalizzatori può migliorare l'efficienza di alcune reazioni. Ad esempio, l'aggiunta di un catalizzatore può ridurre l'energia di attivazione richiesta per la pirolisi dei composti organometallici, migliorando così la resa complessiva e la qualità degli strati epitassiali.

Grazie alla comprensione di queste reazioni chimiche fondamentali, i ricercatori e gli ingegneri possono ottimizzare meglio il processo MOCVD per la produzione di materiali semiconduttori di alta qualità, aprendo la strada a progressi in vari dispositivi elettronici e optoelettronici.

Processi termodinamici e cinetici

Nella Metal Organic Chemical Vapor Deposition (MOCVD), la crescita dei cristalli è fondamentalmente regolata da due processi primari: quello termodinamico e quello cinetico. Il processo termodinamico funge da motore per la crescita epitassiale, fornendo l'energia e le condizioni necessarie per le reazioni chimiche. Questo processo assicura che il sistema rimanga in uno stato di equilibrio, dove l'energia libera è ridotta al minimo, facilitando così la formazione di strutture cristalline stabili.

D'altra parte, il processo cinetico detta la velocità con cui queste reazioni procedono. Esso comprende le varie fasi coinvolte nel trasporto dei reagenti alla superficie di crescita, l'adsorbimento e la diffusione superficiale di questi reagenti e la successiva incorporazione nel reticolo cristallino. La velocità di crescita epitassiale è quindi determinata dall'efficienza di queste fasi cinetiche, che possono essere influenzate da fattori quali la temperatura, la pressione e la concentrazione dei reagenti.

| Tipo di processo | Ruolo nella crescita epitassiale | Fattori che influenzano il processo |

|---|---|---|

| Termodinamico | Fornisce la forza motrice per la crescita epitassiale | Temperatura, pressione, potenziale chimico dei reagenti |

| Cinetico | Determina il tasso di crescita epitassiale | Temperatura, concentrazione dei reagenti, diffusione superficiale |

La comprensione dell'interazione tra questi due processi è fondamentale per ottimizzare le condizioni di crescita MOCVD e ottenere strati epitassiali di alta qualità. Regolando con precisione i parametri termodinamici e cinetici, i ricercatori possono controllare la morfologia, la composizione e la densità dei difetti dei cristalli cresciuti, migliorando così le prestazioni dei dispositivi a semiconduttore fabbricati con la tecnologia MOCVD.

Apparecchiature MOCVD

Sistema di trasporto della sorgente di gas

Il sistema di erogazione del gas nella tecnologia MOCVD è un componente critico, progettato per gestire il trasporto preciso e sicuro di varie sorgenti di gas. Questo sistema richiede l'uso di linee di gas in acciaio inossidabile, altamente pulite e prive di perdite, per garantire l'integrità e la purezza dei gas trasportati. Queste linee di gas sono responsabili del trasporto di una vasta gamma di fonti di gas, comprese le fonti gassose dei componenti dei materiali e le fonti di droganti.

Per mantenere gli elevati standard richiesti dai processi MOCVD, il sistema di erogazione del gas deve essere sottoposto a rigorose procedure di pulizia e ispezione. Ciò garantisce che le linee di gas rimangano prive di qualsiasi contaminante che possa compromettere la qualità della crescita epitassiale. Il design del sistema incorpora anche meccanismi avanzati di rilevamento delle perdite per evitare qualsiasi perdita involontaria di gas, che potrebbe causare rischi per la sicurezza o inefficienze del processo.

Le sorgenti di gas trasportate da questo sistema sono parte integrante del processo MOCVD, in quanto forniscono i precursori necessari per le reazioni chimiche che guidano la crescita epitassiale. Queste sorgenti includono composti organometallici volatili e precursori gassosi reattivi agli idruri, essenziali per la formazione dei materiali semiconduttori desiderati. Il controllo preciso dell'erogazione di queste fonti di gas è fondamentale per ottenere l'uniformità e la qualità degli strati epitassiali.

In sintesi, il sistema di erogazione dei gas nella tecnologia MOCVD svolge un ruolo fondamentale nel garantire il successo della crescita di materiali semiconduttori di alta qualità. La sua progettazione e manutenzione meticolosa sono essenziali per mantenere la purezza e la sicurezza delle sorgenti di gas, favorendo così l'efficienza e l'efficacia complessiva del processo MOCVD.

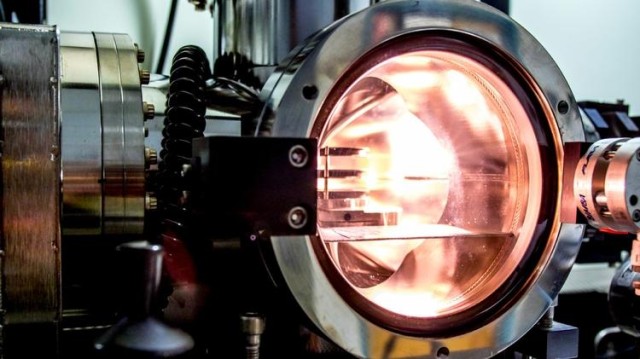

Camera di reazione

La camera di reazione in un sistema MOCVD (Metal Organic Chemical Vapor Deposition) è un componente critico progettato per facilitare la crescita controllata di strati di semiconduttori. Questa camera è generalmente costruita in quarzo di elevata purezza o in acciaio inossidabile, materiali scelti per la loro resistenza ai gas corrosivi e alle alte temperature coinvolte nel processo. Il design della camera comprende diversi elementi chiave:

- Base portante: Questa base sostiene il substrato e assicura una distribuzione uniforme dei gas.

- Riscaldatore del substrato: Parte fondamentale dell'impianto, il riscaldatore mantiene il substrato alle temperature precise necessarie per le reazioni chimiche.

- Manometro: Questo dispositivo misura la pressione all'interno della camera, un parametro fondamentale per il controllo del processo di crescita.

- Sensore di temperatura: Incorporato nella camera, questo sensore fornisce dati in tempo reale sulla temperatura, consentendo un controllo preciso.

- Canale dell'acqua di raffreddamento: Questo canale fa circolare l'acqua per raffreddare la camera, evitando il surriscaldamento e garantendo la stabilità dell'ambiente di crescita.

Ciascuno di questi componenti svolge un ruolo fondamentale nel mantenere le condizioni controllate necessarie per la deposizione di strati di semiconduttori di alta qualità.

Sistema di trattamento dei gas di coda

Il sistema di trattamento dei gas di coda è un componente indispensabile del processo MOCVD, che garantisce il funzionamento sicuro ed efficiente dell'intero sistema. Questo sistema è sempre attivo, indipendentemente dal fatto che le sorgenti gassose siano in uso, sottolineando il suo ruolo critico nel mantenimento dei protocolli di sicurezza. La funzione principale del sistema di trattamento dei gas di coda è quella di neutralizzare e smaltire qualsiasi gas residuo che potrebbe rappresentare un pericolo se non trattato.

Uno degli aspetti chiave del sistema di trattamento dei gas di coda è la sua capacità di gestire una varietà di gas, compresi quelli tossici, corrosivi o infiammabili. Ciò richiede l'uso di tecniche avanzate di filtrazione e neutralizzazione per garantire che questi gas siano resi innocui prima di essere rilasciati nell'ambiente. Il sistema comprende in genere più stadi di trattamento, come scrubber, letti di adsorbimento e convertitori catalitici, ciascuno progettato per trattare tipi specifici di gas pericolosi.

Inoltre, il sistema di trattamento dei gas di coda è integrato con il sistema generale di controllo e monitoraggio dell'apparecchiatura MOCVD. Questa integrazione consente di monitorare in tempo reale la composizione e la portata dei gas, assicurando che qualsiasi anomalia venga rilevata e affrontata tempestivamente. Il design robusto del sistema garantisce che possa resistere alle alte temperature e pressioni associate al processo MOCVD, mantenendo la sua efficacia per lunghi periodi di funzionamento.

In sintesi, il sistema di trattamento dei gas di coda è una misura di sicurezza vitale nel processo MOCVD, che garantisce che l'ambiente e il personale rimangano protetti dai sottoprodotti nocivi. Il suo funzionamento continuo e le capacità di trattamento avanzate lo rendono un componente essenziale dell'impianto MOCVD.

Sistema di controllo e monitoraggio in situ

Il sistema di controllo e monitoraggio in situ è un componente critico dell'apparecchiatura MOCVD, che garantisce una crescita precisa ed efficiente dei materiali semiconduttori. Questo sistema è composto principalmente da un computer di controllo industriale, che svolge diverse funzioni essenziali durante il processo di crescita. In primo luogo, viene utilizzato per scrivere ed eseguire i programmi di crescita, che dettano le condizioni e le sequenze specifiche necessarie per una crescita ottimale del materiale. Questi programmi sono progettati meticolosamente per controllare parametri come la temperatura, la portata del gas e la pressione, assicurando che le reazioni chimiche procedano come previsto.

Oltre alla programmazione, il computer di controllo monitora continuamente la crescita del materiale in tempo reale. Ciò comporta la registrazione di vari segnali generati dal processo di crescita, compresi i dati dei sensori relativi a portata, pressione e temperatura. Questi segnali sono fondamentali per mantenere la stabilità e la coerenza dell'ambiente di crescita. Ad esempio, le fluttuazioni della temperatura possono avere un impatto significativo sulla qualità dello strato epitassiale, rendendo essenziale un controllo preciso della temperatura.

Il sistema include anche un meccanismo di allarme che attiva segnalazioni in risposta a qualsiasi deviazione dalle condizioni programmate. Questo approccio proattivo consente azioni correttive immediate, riducendo al minimo i potenziali errori e garantendo l'integrità del processo di crescita. Regolando continuamente questi parametri in tempo reale, il sistema di controllo e monitoraggio in situ svolge un ruolo fondamentale per ottenere una crescita dei semiconduttori riproducibile e di alta qualità.

Applicazioni di MOCVD

Dispositivi a semiconduttore

La MOCVD (Metal Organic Chemical Vapor Deposition) è emersa come una tecnica fondamentale per la fabbricazione di una vasta gamma di materiali a film sottile, e i dispositivi a semiconduttore sono una delle sue applicazioni più significative. Questo metodo consente la deposizione precisa e controllata di strati sottili di semiconduttori, che sono componenti essenziali dei moderni dispositivi elettronici e optoelettronici.

La versatilità della MOCVD consente di utilizzarla per la preparazione di vari tipi di materiali semiconduttori, ognuno dei quali è adatto a soddisfare i requisiti specifici dei dispositivi. Ad esempio, può produrre strati epitassiali di alta qualità di semiconduttori composti III-V e II-VI, come GaAs, InP e ZnO, fondamentali per componenti elettronici avanzati come transistor, diodi e celle fotovoltaiche. Inoltre, la MOCVD è determinante per la crescita di strutture multistrato, compresi i pozzi quantici e i superlattici, fondamentali per il funzionamento dei LED e dei diodi laser ad alta efficienza.

Inoltre, la capacità di MOCVD di incorporare droganti durante il processo di crescita consente di creare semiconduttori con proprietà elettriche personalizzate, essenziali per ottimizzare le prestazioni dei dispositivi. Questa capacità si estende alla fabbricazione di elementi sensibili ai gas, film sottili superconduttori e film dielettrici, ampliando ulteriormente lo spettro di applicazioni.

In sostanza, la precisione, la flessibilità e la scalabilità della MOCVD ne fanno uno strumento indispensabile per l'industria dei semiconduttori, che guida l'innovazione e il progresso delle tecnologie elettroniche e optoelettroniche.

Eteroepitassia

L'eteropitassi è stata dimostrata con successo su diversi substrati, tra cui lo zaffiro (Al₂O₃), lo spinello (MgAl₂O₄) e l'ossido di berillio (BeO), con la crescita del GaAs come primo risultato di rilievo. Da allora questa tecnica si è estesa a un più ampio spettro di semiconduttori composti III-V, come AlAs, AlGaAs, InP, InAlAs, AlN, GaN e GaP. Il successo dell'eteroepitassia dipende dall'attenta selezione di substrati che riducano al minimo il disallineamento reticolare e le differenze di coefficiente di espansione termica, riducendo così la densità di difetti e garantendo l'integrità strutturale degli strati epitassiali.

Il processo di eteroepitassia è particolarmente impegnativo a causa delle differenze intrinseche tra il substrato e il materiale epitassiale. Ad esempio, le costanti reticolari del substrato e dello strato epitassiale devono corrispondere strettamente per evitare l'accumulo di tensioni, che possono portare a difetti come le dislocazioni di disadattamento. Inoltre, i coefficienti di espansione termica dei materiali devono essere simili per evitare problemi durante i cicli termici, dove lo strato epitassiale potrebbe deformarsi o addirittura delaminare.

Nonostante queste sfide, l'eteroepitassia offre vantaggi significativi nella fabbricazione di dispositivi semiconduttori avanzati. Consentendo la crescita di materiali con proprietà diverse su un unico substrato, permette di creare eterostrutture complesse che possono essere personalizzate per applicazioni specifiche, come l'elettronica ad alta velocità, l'optoelettronica e i dispositivi quantistici. Il continuo sviluppo delle tecniche di eteropitassi è quindi fondamentale per spingere i confini della tecnologia dei semiconduttori.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD