Introduzione

La pressatura isostatica è un metodo di compattazione di materiali in polvere o granulari nella forma e densità desiderate. Questo processo prevede l'applicazione di una pressione uniforme da tutte le direzioni al materiale, in genere utilizzando un mezzo fluido come un gas o un liquido. La pressatura isostatica è comunemente utilizzata nella produzione di ceramiche, metalli e materiali compositi. Nel campo dei sensori di ossigeno, la pressatura isostatica è una tecnica popolare per la produzione di sensori affidabili e di alta qualità, con sensibilità e stabilità eccellenti. In questo articolo analizzeremo i vantaggi dell'uso della pressatura isostatica per i sensori di ossigeno.

Indice dei contenuti

- Introduzione

- Cos'è la pressatura isostatica

- Tipi di pressatura isostatica

- Vantaggi della pressatura isostatica

- Densità uniforme e maggiore precisione

- Maggiore resistenza e durata

- Produzione economicamente vantaggiosa

- Forme complesse del sensore

- Scalabilità ed efficienza

- Possibilità di leghe migliorate

- Maggiore resistenza all'usura e alla corrosione

- Basso costo degli utensili

- Riduzione delle saldature

- Coerenza delle proprietà meccaniche

- Sensori di ossigeno

- Vantaggi della pressatura isostatica per i sensori di ossigeno

- Conclusione

Cos'è la pressatura isostatica

La pressatura isostatica è una tecnica che applica una forza uniforme e uguale su tutto il prodotto, indipendentemente dalla forma o dalle dimensioni. Questo processo viene utilizzato per creare materiali densi e uniformi, ideali per un'ampia gamma di applicazioni. Il processo prevede l'applicazione di una pressione uniforme a una polvere compattata per ottenere una densità e un'uniformità di microstruttura ottimali. In questo processo, la pressa utilizza un gas o un liquido per imprimere forza a un contenitore ermeticamente sigillato riempito con la polvere metallica, utilizzando temperature elevate o ambiente. Questi processi sono noti rispettivamente come pressatura isostatica a caldo e a freddo.

Tipi di pressatura isostatica

Esistono tre tipi fondamentali di pressatura isostatica: la pressatura isostatica a freddo (CIP), la pressatura isostatica a caldo (WIP) e la pressatura isostatica a caldo (HIP). La pressatura isostatica a freddo viene applicata per consolidare le polveri ceramiche o refrattarie caricate in sacchi elastomerici. La pressatura isostatica a caldo si differenzia dalla CIP solo per il fatto che le forme vengono pressate a temperatura calda, a circa 100°C. La pressatura isostatica a caldo prevede l'applicazione simultanea di temperatura e pressione per ottenere pezzi completamente densi (al 100% della densità teorica) ed è utilizzata principalmente per ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni.

Vantaggi della pressatura isostatica

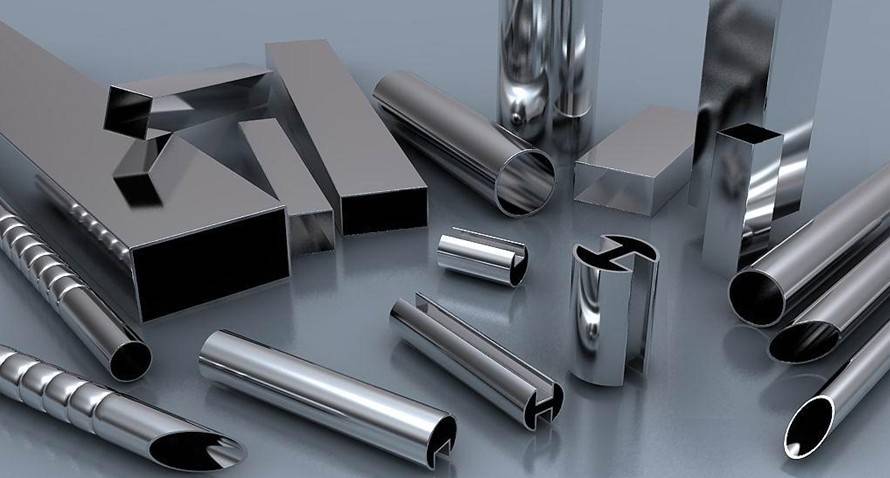

La pressatura isostatica presenta molti vantaggi rispetto ad altri metodi di creazione dei materiali. Consente un maggiore controllo sul prodotto finale, una migliore consistenza e uniformità e la possibilità di creare forme e design più complessi. Inoltre, la pressatura isostatica consente un maggiore controllo sulla densità del prodotto finale, che può essere fondamentale nelle applicazioni in cui la precisione è fondamentale. La polvere viene compattata con la stessa pressione in tutte le direzioni e, poiché non è necessario alcun lubrificante, è possibile ottenere una densità elevata e uniforme. Il processo elimina molti dei vincoli che limitano la geometria dei pezzi compattati unidirezionalmente in stampi rigidi. È applicabile a materiali difficili da compattare e costosi come superleghe, titanio, acciai per utensili, acciaio inossidabile e berillio, con un utilizzo del materiale altamente efficiente.

Applicazioni della pressatura isostatica

La pressatura isostatica è ampiamente utilizzata in molti settori industriali come quello farmaceutico, degli esplosivi, chimico, alimentare, dei combustibili nucleari e delle ferriti. È una delle macchine di lavorazione farmaceutica più utilizzate. L'uso di questo sistema di pressatura assicura una pressione di compattazione uniforme in tutta la massa di polvere e una distribuzione omogenea della densità nel prodotto finale. L'industria aerospaziale e della difesa, in rapida crescita, sta contribuendo in modo significativo alla crescita del mercato della pressatura isostatica. Nell'industria aerospaziale, viene utilizzata per la produzione di fusioni aerospaziali, componenti di motori di aerei a reazione e pale di turbine. Nell'industria della difesa, viene utilizzata per la produzione di materiali antiproiettile, parti di armi e altro.

In sintesi, la pressatura isostatica è una tecnica importante utilizzata per creare materiali densi e uniformi con un maggiore controllo sul prodotto finale, una migliore consistenza e uniformità. È applicabile a materiali difficili da compattare e costosi, con un utilizzo del materiale altamente efficiente. Ha molte applicazioni in vari settori industriali, come quello farmaceutico, degli esplosivi, chimico, alimentare, dei combustibili nucleari e delle ferriti.

Tipi di pressatura isostatica

La pressatura isostatica è di due tipi principali: Pressatura isostatica a freddo (CIP) e pressatura isostatica a caldo (HIP). La differenza principale tra i due tipi è la temperatura e la pressione applicate durante il processo.

Pressatura isostatica a freddo (CIP)

La pressatura isostatica a freddo consiste nel compattare una polvere secca o semisecca in uno stampo elastomerico immerso in un liquido pressurizzato. Viene effettuata a temperatura ambiente ed è tipicamente utilizzata per produrre pezzi che non sono sottoposti a temperature o pressioni elevate. Il CIP viene utilizzato per consolidare le polveri ceramiche o refrattarie caricate in sacchi elastomerici. È il metodo preferito per i materiali sensibili alla temperatura, come le ceramiche, le polveri metalliche, ecc. Il CIP è adatto anche per la produzione di bassi volumi di pezzi speciali, per la prototipazione e per la ricerca e lo sviluppo. Il processo è altamente efficiente e produce componenti resistenti, durevoli e con eccellenti proprietà elettriche. La pressatura isostatica a freddo offre diversi vantaggi rispetto ai metodi di pressatura tradizionali, tra cui una maggiore densità, uniformità e una struttura migliore.

Pressatura isostatica a caldo (HIP)

La pressatura isostatica a caldo, invece, viene effettuata a temperature e pressioni elevate ed è utilizzata per produrre componenti che richiedono elevata resistenza e durata. Comporta l'applicazione simultanea di temperatura e pressione per ottenere parti completamente dense, fino al 100% della densità teorica, ed è utilizzata principalmente per ceramiche ingegnerizzate che richiedono proprietà ottimali per applicazioni ad alte prestazioni. Il processo di densificazione isostatica a caldo può essere suddiviso in due fasi. La prima fase è quella in cui i difetti interni e i pori sono sottoposti a una pressione esterna superiore alla resistenza del materiale alle alte temperature e le condizioni di deformazione plastica, i difetti e i pori vengono distrutti, con conseguente contatto della superficie interna tra loro. La seconda fase è quella in cui la pressione esterna è inferiore alla resistenza del materiale ad alta temperatura, il materiale subisce un creep ad alta temperatura, mentre il contatto con la superficie della lega di penetrazione reciproca, legame di diffusione, eliminare completamente i difetti e la porosità sono completamente eliminati. La pressatura isostatica a caldo consente di produrre componenti con densità uniforme, essenziale per ottenere misure precise e affidabili. Inoltre, può essere utilizzata per produrre forme e strutture complesse che sarebbero difficili o impossibili da ottenere con altri metodi.

In sintesi, sia il CIP che l'HIP sono metodi di pressatura isostatica molto efficaci che producono componenti con proprietà uniche adatte a diverse applicazioni. La pressatura isostatica a freddo è adatta ai materiali a bassa temperatura e alla produzione di bassi volumi, mentre la pressatura isostatica a caldo è adatta ai materiali ad alta temperatura e alle applicazioni ad alte prestazioni.

Vantaggi della pressatura isostatica

Densità uniforme e maggiore precisione

La pressatura isostatica crea una densità uniforme del materiale del sensore, migliorandone la precisione e la sensibilità. La pressione uniforme applicata da tutte le direzioni elimina la formazione di sacche d'aria e di difetti nel sensore, che possono influire sulle sue prestazioni.

Maggiore resistenza e durata

La pressatura isostatica migliora la resistenza e la durata complessiva del sensore, rendendolo più resistente ai danni causati dalla manipolazione o dall'uso. Il processo crea una densità uniforme, che rende il materiale del sensore più resistente e durevole.

Produzione economicamente vantaggiosa

La pressatura isostatica offre un'alternativa economica ad altri metodi di produzione, rendendola un'opzione interessante per le aziende che desiderano produrre sensori di ossigeno di alta qualità senza spendere troppo.

Forme complesse del sensore

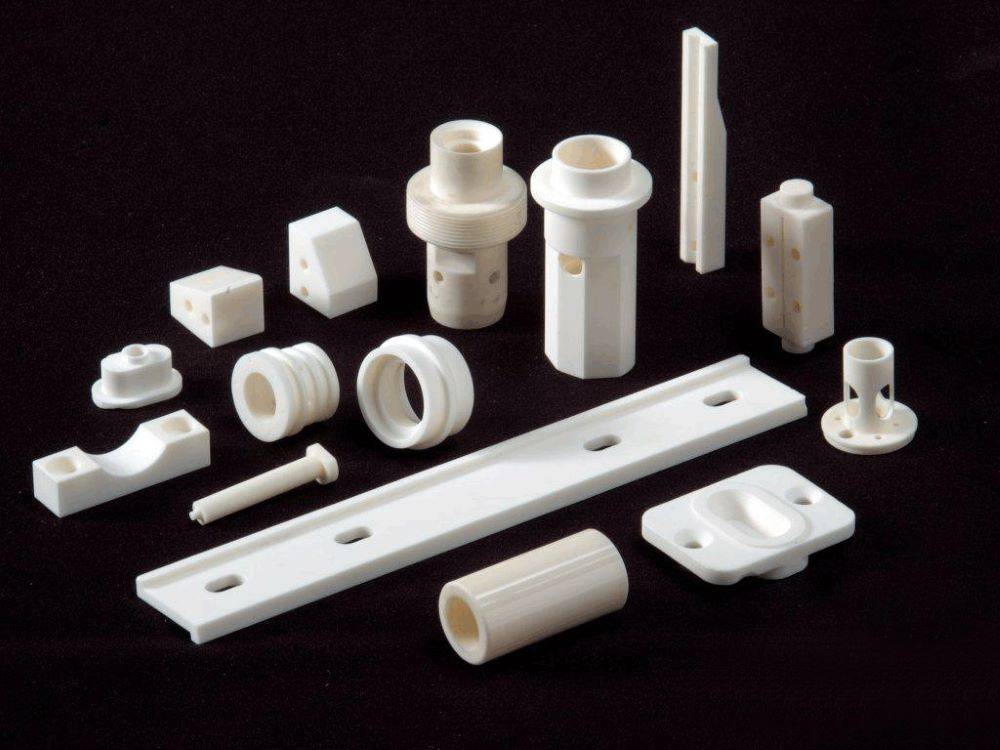

La pressatura isostatica può essere utilizzata per creare forme complesse di sensori che altrimenti sarebbero difficili da realizzare con altri metodi di produzione. La tecnica è molto versatile e può essere utilizzata per produrre un'ampia gamma di forme e dimensioni.

Scalabilità ed efficienza

La pressatura isostatica è scalabile, il che significa che i produttori possono creare più sensori contemporaneamente, riducendo i tempi di produzione e aumentando l'efficienza. Questa tecnica è particolarmente utile per produrre grandi quantità di sensori in tempi brevi.

Possibilità di leghe migliorate

La pressatura isostatica permette di aumentare gli elementi di lega senza indurre segregazione nel materiale, consentendo la produzione di sensori con proprietà meccaniche migliorate.

Maggiore resistenza all'usura e alla corrosione

La pressatura isostatica migliora la resistenza all'usura e alla corrosione attraverso il percorso PM della pressatura isostatica a caldo, grazie al cladding, all'ampliamento delle possibilità di lega, al controllo della dimensione e della forma dei grani e alla produzione di microstrutture omogenee.

Basso costo di attrezzaggio

Per le piccole serie, i costi di attrezzaggio sono bassi rispetto ad altri metodi di produzione.

Riduzione delle saldature

I componenti possono essere progettati e fabbricati riducendo o eliminando completamente il numero di saldature e le relative ispezioni.

Coerenza delle proprietà meccaniche

La colata per pressatura isostatica a caldo migliora la costanza delle proprietà meccaniche, aumentando la resistenza alla trazione, agli urti e la duttilità.

Nel complesso, la pressatura isostatica è uno strumento potente per la produzione di sensori di ossigeno e offre numerosi vantaggi che la rendono il metodo preferito da molti produttori. Offre una maggiore precisione e sensibilità, una maggiore resistenza e durata, una produzione economicamente vantaggiosa, scalabilità ed efficienza e la possibilità di produrre forme e dimensioni complesse.

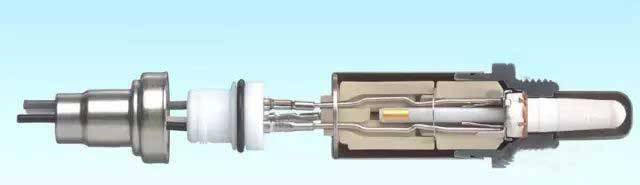

Sensori di ossigeno

I sensori di ossigeno sono componenti essenziali di molte applicazioni industriali e automobilistiche. Vengono utilizzati per monitorare la quantità di ossigeno nelle miscele di gas, fondamentale per ottimizzare i processi di combustione, ridurre le emissioni e garantire la sicurezza. La pressatura isostatica è un processo produttivo fondamentale per la produzione dei sensori di ossigeno.

L'importanza della precisione

Per funzionare correttamente, i sensori di ossigeno devono inserirsi in spazi ristretti e avere dimensioni precise. La pressatura isostatica consente di produrre forme complesse con un'elevata precisione. Questa precisione è fondamentale per garantire che il sensore di ossigeno funzioni in modo accurato e affidabile.

Garantire durata e affidabilità

La pressatura isostatica assicura che il materiale sia compresso in modo uniforme, il che si traduce in un sensore di ossigeno ad alta densità più durevole e affidabile. Il sensore di ossigeno ad alta densità è meno soggetto a danni o guasti dovuti a fattori ambientali, come la temperatura o le vibrazioni.

Versatilità dei materiali

La pressatura isostatica può essere utilizzata con un'ampia varietà di materiali, tra cui ceramica e metalli, il che la rende un processo di produzione versatile per i sensori di ossigeno. Questa versatilità consente di produrre sensori di ossigeno in grado di resistere a diversi ambienti e condizioni.

Geometrie flessibili

La pressatura isostatica può essere utilizzata per creare sensori di ossigeno con una varietà di geometrie, come forme cilindriche o anche forme personalizzate, il che lo rende un processo flessibile per soddisfare vari requisiti di progettazione. Questa flessibilità consente di produrre sensori di ossigeno adatti ad applicazioni e ambienti specifici.

In sintesi, l'uso della pressatura isostatica per i sensori di ossigeno offre numerosi vantaggi, tra cui la precisione, la durata, l'affidabilità, la versatilità e la flessibilità, che lo rendono un processo produttivo ideale per la produzione di sensori di ossigeno di alta qualità.

Vantaggi dell'uso della pressatura isostatica per i sensori di ossigeno

La pressatura isostatica è una tecnica di produzione molto utilizzata per la produzione di sensori di ossigeno di alta qualità. Questo processo prevede l'applicazione di una pressione uguale da tutte le direzioni a un materiale in polvere, ottenendo una struttura uniforme e densa. Rispetto ad altri metodi di produzione, la pressatura isostatica offre diversi vantaggi per la produzione di sensori di ossigeno.

Dimensioni precise

La pressatura isostatica consente la produzione di sensori con dimensioni precise, che sono fondamentali per ottenere misurazioni accurate. Questa tecnica consente inoltre di ottenere una densità estremamente coerente e uniforme in tutto il sensore, migliorandone la sensibilità e la durata.

Elevato livello di purezza

La pressatura isostatica consente di produrre sensori con un livello di purezza più elevato, grazie alla riduzione del rischio di contaminazione durante il processo di produzione. Questa purezza è essenziale per i sensori di ossigeno utilizzati in applicazioni critiche, come i dispositivi medici.

Versatilità

La pressatura isostatica consente di produrre sensori di forme e dimensioni complesse, rendendola un'opzione versatile per i produttori. Questa tecnica può produrre sensori con una serie di geometrie, tra cui tubi cavi, blocchi e crogioli.

Consistenza

La pressione uniforme applicata nella pressatura isostatica determina una densità estremamente costante e uniforme in tutto il sensore, migliorandone la sensibilità e la durata. Questa costanza è particolarmente importante per i sensori di ossigeno utilizzati in applicazioni critiche, come i dispositivi medici.

Riduzione delle sollecitazioni interne

I vantaggi delle presse isostatiche a freddo includono la creazione di prodotti con densità uniforme, che porta a una riduzione delle sollecitazioni interne, eliminando crepe, tensioni e laminazioni. Inoltre, i prodotti pressati hanno una "resistenza verde" più elevata, che consente di ottenere tolleranze strette, forme complesse e una migliore lavorabilità.

Produzione di corpi ceramici di alta qualità

La pressatura isostatica a sacchi a secco è un metodo di produzione efficiente per piccoli pezzi con forme assialsimmetriche. Viene utilizzato per produrre corpi ceramici di alta qualità per le candele di accensione. Poiché l'utensile in gomma è integrato nell'apparecchiatura, non sono necessarie fasi separate di immersione e rimozione, con conseguente facilità di automazione e velocità di produzione.

In conclusione, i vantaggi della pressatura isostatica per i sensori di ossigeno la rendono un'opzione interessante per i produttori che desiderano produrre sensori di alta qualità che soddisfino gli standard rigorosi di vari settori. La pressatura isostatica consente di produrre sensori con dimensioni precise, un elevato livello di purezza e forme e dimensioni complesse. Inoltre, garantisce una densità estremamente costante e uniforme in tutto il sensore, migliorandone la sensibilità e la durata.

Conclusione

In conclusione,la pressatura isostatica offre numerosi vantaggi nella produzione di sensori di ossigeno. Questo metodo di compattazione delle polveri consente di produrre sensori con densità e microstruttura uniformi, migliorando la precisione e la stabilità dei sensori. La pressatura isostatica consente anche la produzione di forme e dimensioni complesse, rendendola ideale per la produzione di sensori di ossigeno con design intricati. Inoltre, la pressatura isostatica può essere effettuata con diversi materiali, aumentando ulteriormente la versatilità di questo metodo. In generale, l'uso della pressatura isostatica per i sensori di ossigeno consente di ottenere prodotti di qualità superiore e più affidabili, rendendola una scelta popolare nel settore.

Prodotti correlati

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa Isostatica a Freddo Elettrica da Laboratorio CIP per Pressatura Isostatica a Freddo

- Macchina per pressatura isostatica a freddo CIP per la produzione di piccoli pezzi 400Mpa

- Pressa Isostatica a Caldo per la Ricerca sulle Batterie allo Stato Solido

- Presse Isostatica a Freddo per Laboratorio Automatico Macchina per Presse Isostatica a Freddo

Articoli correlati

- Guida completa agli stampi per pressatura isostatica: Tipi, processi e applicazioni

- I vantaggi dell'utilizzo della pressatura isostatica in produzione

- Tecnologia di pressatura isostatica nella produzione di batterie allo stato solido

- Tecnologia di pressatura isostatica: Rivoluzionare la densificazione dei materiali ceramici

- Pressa isostatica a freddo elettrica da laboratorio (CIP): Applicazioni, vantaggi e personalizzazione