Introduzione alla PECVD

Panoramica della PECVD

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è una sofisticata tecnica di deposizione di film sottili ampiamente utilizzata nell'industria dei semiconduttori. Questo metodo combina sinergicamente i principi fondamentali della deposizione da vapore chimico (CVD) con l'avanzata tecnologia al plasma, consentendo la produzione di film di alta qualità con proprietà meticolosamente controllate. A differenza dei processi CVD tradizionali, la PECVD sfrutta il plasma per intensificare il processo di deposizione, facilitando la deposizione di una maggiore quantità di materiale a temperature significativamente più basse.

L'integrazione del plasma nel processo CVD conferisce diversi vantaggi. I film depositati tramite PECVD presentano proprietà fisiche superiori, tra cui uniformità, elevata reticolazione e forte resistenza ai cambiamenti chimici e termici. Questi attributi rendono i film depositati tramite PECVD ideali per una miriade di applicazioni, in particolare per i rivestimenti ottici e i film dielettrici. Il basso costo e l'elevata efficienza dei polimeri applicati al plasma hanno ampliato il campo di applicazione della PECVD, rendendola una tecnologia fondamentale nella produzione moderna.

La PECVD offre un controllo impareggiabile sulle proprietà dei materiali, come lo stress, l'indice di rifrazione e la durezza. Questa precisione è fondamentale per la produzione di film utilizzati nei dispositivi a semiconduttore per l'incapsulamento, la passivazione superficiale e l'isolamento dello strato conduttivo. La tecnologia funziona generando un plasma a bassa temperatura all'interno di una camera di processo, che induce una scarica luminosa al catodo. Questa scarica, unita all'introduzione di gas di processo, innesca una serie di reazioni chimiche e plasmatiche che culminano nella formazione di un film solido sulla superficie del campione.

In sostanza, la PECVD si distingue come tecnica di deposizione versatile ed efficiente, in grado di produrre film di alta qualità a temperature inferiori, preservando così l'integrità delle delicate strutture dei semiconduttori. La sua capacità di controllare e personalizzare le proprietà dei materiali la rende uno strumento indispensabile nell'industria dei semiconduttori e non solo.

Versatilità della PECVD

La PECVD (Plasma Enhanced Chemical Vapor Deposition) si distingue come una tecnica di produzione altamente adattabile, che sfrutta il plasma per aumentare la reattività dei precursori chimici sia organici che inorganici. Questa maggiore reattività amplia lo spettro dei materiali che possono essere utilizzati come precursori, includendo anche quelli tipicamente inerti. La capacità della PECVD di gestire precursori in forma solida, liquida o gassosa facilita la produzione rapida e senza solventi di rivestimenti a film sottile.

La versatilità della PECVD va oltre la semplice diversità dei materiali. La tecnica eccelle nel controllo di varie proprietà dei materiali, come lo stress, l'indice di rifrazione e la durezza, che la rendono un metodo preferito per le applicazioni nell'industria dei semiconduttori. Ad esempio, la PECVD è fondamentale per l'incapsulamento dei dispositivi, la passivazione superficiale e l'isolamento degli strati conduttivi. L'uniformità e la natura reticolata dei film depositati tramite PECVD contribuiscono alle loro eccellenti proprietà fisiche, compresa la resistenza ai cambiamenti chimici e termici.

Inoltre, la flessibilità della PECVD nel regolare le composizioni dei film consente di creare film organici con proprietà chimiche, termiche, ottiche, elettriche e meccaniche personalizzate. Questa adattabilità è particolarmente preziosa nelle applicazioni su larga scala su substrati come il vetro e il silicio. I recenti progressi hanno visto l'impiego della PECVD anche in applicazioni biologiche, come la protezione di dispositivi medici, e nella mitigazione della corrosione in dispositivi ottici e dielettrici.

Principi della PECVD

Metodi di generazione del plasma

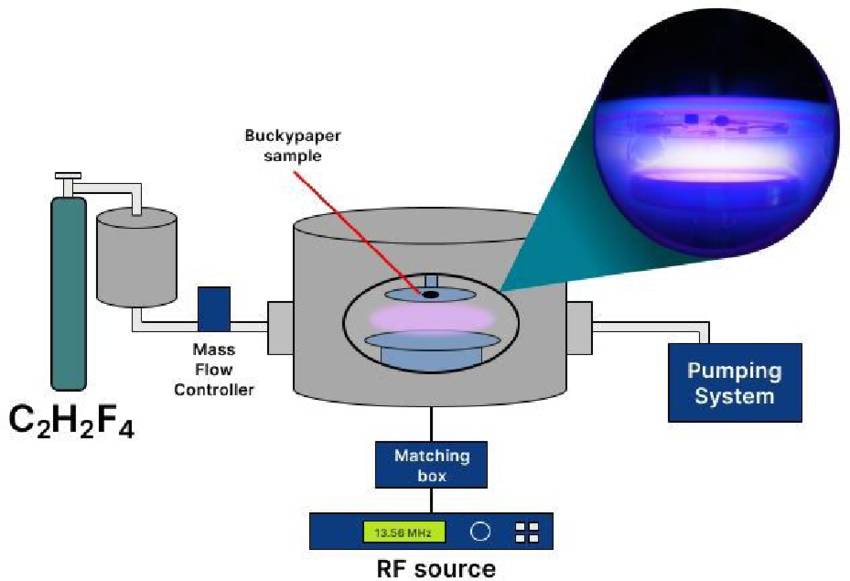

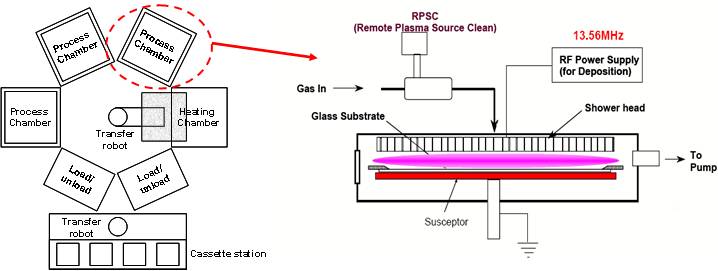

Il plasma in un processo PECVD (Plasma Enhanced Chemical Vapor Deposition) viene generalmente generato applicando una tensione a elettrodi inseriti in un ambiente gassoso a bassa pressione. Questa tensione crea un campo elettrico che ionizza le molecole di gas, dando inizio alla formazione del plasma. I metodi di generazione variano a seconda del tipo di alimentazione utilizzata, che comprende radiofrequenza (RF), media frequenza (MF), corrente continua pulsata e corrente continua diretta.

-

Plasma a radiofrequenza (RF): Questo metodo utilizza una corrente alternata con una frequenza compresa nell'intervallo di 13,56 MHz. Il plasma a radiofrequenza è ampiamente utilizzato per la sua capacità di generare un plasma stabile e uniforme, fondamentale per la deposizione di film di alta qualità.

-

Plasma a media frequenza (MF): Operando a frequenze intermedie tra RF e DC, il plasma MF offre un equilibrio tra la stabilità della RF e la semplicità della DC. È particolarmente utile per le applicazioni che richiedono una densità di plasma moderata.

-

Plasma DC pulsato: Questo metodo prevede l'applicazione di una serie di brevi impulsi di corrente continua agli elettrodi. La pulsazione consente un controllo preciso della densità e dell'energia del plasma, che può essere vantaggioso per alcuni processi di deposizione di materiali.

-

Plasma a corrente continua (DC): Utilizzando una corrente continua, il plasma a corrente continua è più semplice da implementare ma meno stabile rispetto ai plasmi RF e MF. Viene spesso utilizzato in applicazioni in cui sono accettabili densità di plasma inferiori.

L'energia fornita da queste fonti di energia attiva il gas o il vapore, provocandone la dissociazione in elettroni, ioni e radicali neutri. Queste particelle cariche e neutre sono essenziali per le reazioni chimiche che portano alla deposizione di film sottili. La scelta del metodo di generazione del plasma dipende dai requisiti specifici del processo di deposizione, come le proprietà desiderate del film, la velocità di deposizione e la sensibilità del substrato alla temperatura.

Processo di deposizione

La tecnologia PECVD sfrutta il plasma a bassa temperatura per avviare una scarica a bagliore al catodo all'interno della camera di deposizione, operando in un ambiente a bassa pressione di gas. Questa scarica a bagliore, o altri meccanismi di riscaldamento, innalza la temperatura del campione a un livello prestabilito. Successivamente, una quantità meticolosamente controllata di gas di processo viene introdotta nella camera. Questo gas subisce una serie di intricate reazioni chimiche e di plasma, che culminano nella formazione di un film solido sulla superficie del campione.

Il processo di deposizione è una fase critica della PECVD, in cui si determinano le proprietà del film finale. Lo spessore dello strato depositato può variare in modo significativo, da un singolo atomo di larghezza (scala nanometrica) a diversi millimetri, a seconda del metodo di rivestimento specifico e del tipo di materiale depositato. Questa flessibilità consente di creare sia rivestimenti sottili e funzionali sia strati protettivi più spessi, ampliando l'applicabilità della PECVD in diversi settori.

La chiave del successo del processo di deposizione è il controllo preciso e l'ottimizzazione di diversi parametri, tra cui la portata del gas, la potenza del plasma e la pressione della camera. Questi parametri influenzano collettivamente il percorso libero medio dei reagenti, la mobilità superficiale di questi ultimi e, in ultima analisi, la composizione e le proprietà del film depositato. Regolando con precisione queste variabili, è possibile ottenere film con caratteristiche desiderate, come un'elevata uniformità, proprietà elettriche specifiche o una maggiore resistenza meccanica.

La versatilità della PECVD nel gestire un'ampia gamma di materiali precursori, sia in forma solida che liquida o gassosa, ne aumenta ulteriormente l'utilità. Questa capacità fa sì che la PECVD possa essere adattata alle diverse esigenze delle varie applicazioni, dalla produzione di semiconduttori a quella di dispositivi biomedici. La capacità di depositare una varietà di materiali, tra cui nitruro di silicio, biossido di silicio, silicio amorfo e carbonio simile al diamante, sottolinea l'ampio spettro di possibilità offerte dalla PECVD.

Materiali depositati tramite PECVD

Nitruro di silicio (SiN)

Il nitruro di silicio (SiN) è un materiale ceramico avanzato ad alte prestazioni che si distingue per l'eccezionale combinazione di proprietà meccaniche, termiche ed elettriche. Come materiale depositato tramite PECVD (Plasma Enhanced Chemical Vapor Deposition), il SiN è rinomato per le sue eccellenti proprietà dielettriche, l'elevata stabilità termica e la bassa conduttività. Queste caratteristiche lo rendono una scelta privilegiata per una serie di applicazioni critiche.

Nel campo dei dispositivi a semiconduttore, il SiN viene impiegato non solo per le sue proprietà dielettriche, ma anche per la sua capacità di fungere da efficace barriera di diffusione contro le molecole d'acqua e gli ioni di sodio, che sono le principali fonti di corrosione e instabilità nella microelettronica. Questa doppia funzionalità garantisce la longevità e l'affidabilità dei componenti a semiconduttore.

Oltre ai semiconduttori, il SiN trova ampio impiego nei dispositivi biomedici. La sua stabilità chimica e la sua inerzia sono fondamentali per la progettazione di dispositivi biochimici e biomedici affidabili, dove la compatibilità del materiale con i tessuti viventi è cruciale. L'elevata durezza (~19 GPa) e il modulo di Young (~150 GPa) del materiale ne aumentano ulteriormente l'applicabilità in questi ambienti sensibili, garantendo la durata senza compromettere la biocompatibilità.

Nei rivestimenti ottici, l'elevato indice di rifrazione del SiN, che può essere adattato a requisiti specifici, lo rende un candidato ideale per rivestimenti antiriflesso e strati protettivi. Il suo basso assorbimento ottico nello spettro visibile e infrarosso consente di realizzare guide d'onda ottiche ad alte prestazioni e sistemi ottici planari, contribuendo al progresso dei dispositivi fotonici e optoelettronici.

Inoltre, l'elevata resistenza agli shock termici e agli urti del SiN, insieme alla sua superiore resistenza al creep e all'ossidazione, lo rendono un materiale robusto per applicazioni ad alta temperatura e ad alto carico. Questa versatilità fa sì che il SiN sia in grado di resistere alle condizioni industriali più impegnative, consolidando la sua posizione di materiale d'elezione in vari settori ad alto rischio.

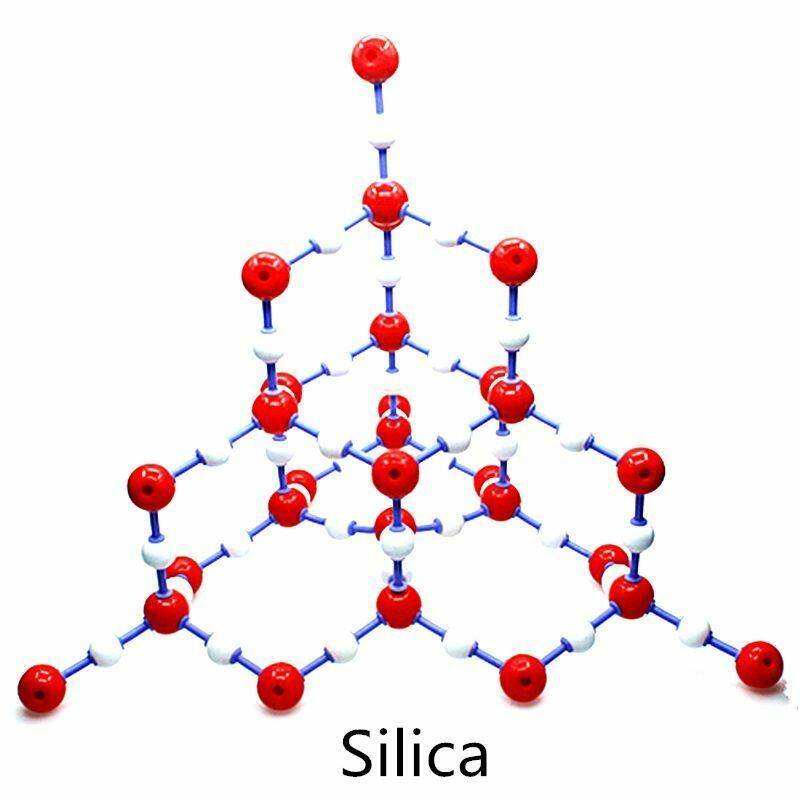

Biossido di silicio (SiO2)

Il biossido di silicio, comunemente chiamato silice, è un materiale versatile con formula chimica SiO2. È uno dei materiali più frequentemente depositati nei processi di Plasma Enhanced Chemical Vapor Deposition (PECVD) grazie alle sue eccezionali proprietà dielettriche e alla sua trasparenza. Questo ossido di silicio si trova soprattutto in natura sotto forma di quarzo ed è un componente chiave di vari organismi viventi.

Nelle applicazioni industriali, il biossido di silicio è spesso utilizzato nella sua forma di quarzo fuso, rinomato per la sua elevata purezza e le sue proprietà fisiche uniche. In particolare, il biossido di silicio è uno dei principali costituenti della sabbia in molte parti del mondo, il che lo rende abbondantemente disponibile per uso industriale. Il materiale non è utilizzato solo nella produzione di semiconduttori, ma trova applicazione anche nei rivestimenti ottici, nei materiali strutturali, come strato protettivo contro la corrosione e per migliorare l'idrofobicità.

Il ruolo del biossido di silicio nella microelettronica è particolarmente significativo. Come isolante elettrico, garantisce il corretto funzionamento dei dispositivi a semiconduttore, prevenendo i cortocircuiti e mantenendo l'integrità del segnale. Il suo uso si estende oltre l'elettronica all'industria alimentare e farmaceutica, dove è un componente fondamentale in varie formulazioni e processi.

La deposizione di biossido di silicio mediante PECVD consente un controllo preciso delle proprietà del film, permettendo soluzioni personalizzate per applicazioni specifiche. Sotto forma di quarzo fuso, silice fumata, gel di silice o aerogel, il biossido di silicio continua a essere un materiale fondamentale nella tecnologia moderna, sottolineando la sua importanza nelle applicazioni attuali ed emergenti.

Silicio amorfo (a-Si)

Il silicio amorfo, spesso abbreviato in a-Si, è una forma non cristallina di silicio con proprietà elettroniche distinte. A differenza della sua controparte cristallina, l'a-Si non ha una struttura cristallina ben definita, che gli conferisce caratteristiche ottiche ed elettriche uniche. Questo materiale è particolarmente noto per la sua applicazione nella tecnologia a film sottile, dove la sua capacità di essere depositato in strati sottili fino a pochi nanometri è molto vantaggiosa.

Una delle applicazioni più significative dell'a-Si è la produzione di celle solari a film sottile. Queste celle solari sfruttano l'effetto fotovoltaico per convertire la luce solare in elettricità e la capacità dell'a-Si di assorbire un ampio spettro di luce lo rende un candidato ideale per questo scopo. Inoltre, i bassi costi di produzione e la compatibilità del materiale con i substrati flessibili ne aumentano ulteriormente l'attrattiva nel settore delle energie rinnovabili.

Oltre alle celle solari, l'a-Si trova ampio impiego nella fabbricazione di fotorivelatori e dispositivi di visualizzazione. Nei fotorivelatori, la sensibilità dell'a-Si alla luce gli consente di rilevare e misurare l'intensità luminosa con elevata precisione, rendendolo indispensabile in varie applicazioni di rilevamento ottico. Nella tecnologia dei display, l'a-Si viene utilizzato nella costruzione di transistor a film sottile (TFT), che sono componenti cruciali dei moderni display a schermo piatto, tra cui LCD e OLED.

La versatilità dell'a-Si in queste diverse applicazioni sottolinea la sua importanza nel campo della tecnologia dei semiconduttori. Le sue proprietà uniche, combinate con i progressi delle tecniche di deposizione come la PECVD, continuano a guidare l'innovazione e a espandere il suo ruolo nelle tecnologie attuali ed emergenti.

Carbonio simile al diamante (DLC)

Il carbonio simile al diamante (DLC) è una forma unica di carbonio amorfo che condivide diverse proprietà chiave con il diamante, come l'elevata durezza e il basso attrito. Questo materiale si caratterizza soprattutto per il suo significativo contenuto di legami sp3, che contribuiscono alle sue eccezionali proprietà meccaniche e chimiche. I film di DLC sono tipicamente depositati mediante deposizione di vapore chimico assistita da plasma a radiofrequenza (RF PECVD), un metodo che consente un controllo preciso delle proprietà del film.

La versatilità dei rivestimenti DLC si estende a diversi settori grazie alla loro eccellente resistenza all'usura e agli agenti chimici. Nelle applicazioni automobilistiche, l'alluminio rivestito di DLC e le sue leghe vengono studiate per componenti come pistoni e alesaggi, dove l'alta resistenza specifica e la resistenza all'usura sono fondamentali. Inoltre, i rivestimenti DLC sono utilizzati nell'elettronica di consumo, come le testine dei videoregistratori e i tamburi delle fotocopiatrici, nonché nei componenti dei macchinari tessili.

Nel settore biomedico, i rivestimenti DLC sono apprezzati per la loro biocompatibilità e durata, che li rende ideali per impianti e altri dispositivi medici. Il basso attrito e l'elevata durezza del DLC assicurano che questi impianti possano sopportare i rigori dell'uso a lungo termine senza compromettere la loro funzionalità o causare reazioni avverse nell'organismo.

Metalli

La PECVD non si limita alla deposizione di materiali dielettrici e semiconduttori, ma estende le sue capacità anche al regno dei metalli. In particolare, la PECVD viene utilizzata per depositare film metallici come alluminio e rame. Questi film metallici svolgono una serie di funzioni critiche nei dispositivi elettronici.

Ad esempio, i film di alluminio sono spesso utilizzati come interconnessioni elettriche, essenziali per collegare i diversi componenti di un dispositivo a semiconduttore. Queste interconnessioni garantiscono un trasferimento efficiente dei segnali elettrici e dell'energia, mantenendo così la funzionalità e le prestazioni complessive del dispositivo.

D'altra parte, i film di rame sono preferiti per la loro superiore conducibilità elettrica rispetto all'alluminio. Sono comunemente utilizzati nella fabbricazione di elettrodi e altri componenti elettronici ad alte prestazioni. La capacità di depositare questi metalli mediante PECVD consente un controllo preciso dello spessore e dell'uniformità del film, che sono fondamentali per ottimizzare le proprietà elettriche del prodotto finale.

Parametri del processo PECVD

Parametri chiave

I parametri di processo chiave per la deposizione di vapore chimico potenziata da plasma (PECVD) comprendono un quartetto di fattori critici:Pressione,Temperatura,Portata del gasePotenza del plasma. Ognuno di questi parametri svolge un ruolo fondamentale nella definizione del processo di deposizione e delle proprietà del film risultante.

-

Pressione: Questo parametro influenza il percorso libero medio dei reagenti, che a sua volta influisce sull'efficienza delle collisioni tra le particelle. Pressioni più basse aumentano il percorso libero medio, consentendo interazioni più controllate e precise nell'ambiente del plasma.

-

Temperatura: La temperatura all'interno della camera di deposizione regola la mobilità superficiale dei reagenti. Temperature più elevate aumentano la mobilità delle particelle sulla superficie del substrato, favorendo una migliore adesione e uniformità del film.

-

Portata del gas: La velocità di introduzione dei gas precursori nella camera determina la concentrazione di reagenti disponibili per la deposizione. La portata ottimale dei gas garantisce un apporto costante di reagenti, fondamentale per mantenere lo spessore e la composizione uniformi del film.

-

Potenza del plasma: Questo parametro influisce direttamente sull'energia del plasma, che è essenziale per avviare e sostenere le reazioni chimiche necessarie per la deposizione del film. Una maggiore potenza del plasma può accelerare la velocità di deposizione, ma deve essere bilanciata per evitare di danneggiare il substrato o degradare la qualità del film.

L'insieme di questi parametri determina la velocità di deposizione, la composizione e le proprietà del film depositato e l'efficienza complessiva del processo PECVD. Regolando con precisione queste variabili, i produttori possono ottenere le caratteristiche del film desiderate, sia per i semiconduttori che per i rivestimenti ottici o i dispositivi biomedici.

Ottimizzazione dei parametri

L'ottimizzazione dei parametri del processo PECVD è essenziale per ottenere le proprietà desiderate del film. Si tratta di regolare con precisione diversi parametri chiave, tra cui la potenza del plasma, la portata del gas, il tempo di deposizione e la pressione, per garantire la qualità, l'uniformità e la funzionalità del film.

-

Velocità di deposizione: La velocità di deposizione può essere aumentata aumentando la potenza del plasma o la portata del gas precursore. Una maggiore potenza del plasma aumenta l'energia disponibile per le reazioni chimiche, mentre un aumento del flusso di gas garantisce una maggiore concentrazione di reagenti, che contribuiscono entrambi a una più rapida formazione del film.

-

Spessore del film: Il controllo dello spessore del film è fondamentale per diverse applicazioni. Ciò può essere ottenuto regolando il tempo di deposizione, dove tempi di deposizione più lunghi danno luogo a film più spessi. Tuttavia, la relazione tra tempo di deposizione e spessore non è lineare e per evitare difetti è necessario considerare altri parametri, come la potenza del plasma e il flusso di gas.

-

Composizione del film: La composizione del film depositato può essere controllata con precisione variando la portata del gas precursore. I diversi gas precursori e i loro rapporti possono produrre film con composizioni chimiche diverse, il che è particolarmente importante per le applicazioni che richiedono proprietà specifiche del materiale, come la conduttività elettrica o la trasparenza ottica.

-

Uniformità e qualità: Ottenere proprietà uniformi del film sul substrato è una sfida importante. Parametri come la pressione e la temperatura giocano un ruolo fondamentale nel determinare l'uniformità del film. Pressioni più basse possono ridurre il percorso libero medio delle particelle, portando a una deposizione più uniforme, mentre il controllo preciso della temperatura assicura una qualità costante del film.

Vantaggi della PECVD

Trattamento a bassa temperatura

La tecnologia PECVD si distingue per la sua capacità di depositare film a temperature significativamente inferiori a quelle richieste dai metodi CVD convenzionali. Questa capacità di lavorazione a bassa temperatura è particolarmente cruciale nella produzione di semiconduttori, dove le alte temperature possono portare alla degradazione delle delicate strutture dei dispositivi. Operando a temperature ridotte, la PECVD riduce al minimo lo stress termico e i potenziali danni al substrato sottostante e ai componenti integrati.

Il funzionamento a bassa temperatura della PECVD si ottiene grazie all'uso del plasma, che potenzia le reazioni chimiche necessarie per la deposizione del film senza la necessità di temperature elevate. Questo processo potenziato dal plasma consente la deposizione di un'ampia gamma di materiali, tra cui il nitruro di silicio, il biossido di silicio e il silicio amorfo, tutti essenziali per i moderni dispositivi a semiconduttore. La capacità di depositare questi materiali a temperature più basse garantisce il mantenimento dell'integrità delle strutture dei semiconduttori, migliorando così le prestazioni complessive e l'affidabilità del prodotto finale.

Inoltre, la capacità di lavorazione a bassa temperatura della PECVD ne estende l'applicabilità a una varietà di substrati e materiali sensibili, rendendola uno strumento versatile nella fabbricazione di componenti elettronici avanzati. Questa versatilità è ulteriormente completata dagli alti tassi di deposizione e dall'eccellente uniformità del film offerti dalla PECVD, che contribuiscono alla sua diffusa adozione nell'industria dei semiconduttori.

Eccellente uniformità del film

La PECVD è rinomata per la sua capacità di produrre film altamente uniformi sulla superficie del substrato, garantendo spessore e composizione uniformi. Questa uniformità non è solo un aspetto tecnico, ma una pietra miliare per mantenere le prestazioni e l'affidabilità dei dispositivi prodotti.

L'uniformità ottenuta tramite PECVD è fondamentale per diversi motivi:

-

Prestazioni del dispositivo: I film uniformi assicurano proprietà elettriche e meccaniche costanti sull'intero dispositivo, il che è essenziale per ottenere prestazioni ottimali. Variazioni nello spessore o nella composizione del film possono portare a incoerenze nel comportamento del dispositivo, causando potenzialmente guasti o un funzionamento non ottimale.

-

Affidabilità: I film uniformi contribuiscono all'affidabilità a lungo termine dei dispositivi, riducendo al minimo i punti di stress e le potenziali modalità di guasto. Ad esempio, nella produzione di semiconduttori, l'uniformità degli strati dielettrici è fondamentale per prevenire i cortocircuiti e garantire la longevità del dispositivo.

-

Controllo del processo: La capacità di ottenere film uniformi con la PECVD consente un controllo più stretto del processo, permettendo ai produttori di mantenere elevati standard di qualità e coerenza in grandi produzioni. Questo aspetto è particolarmente importante nei settori in cui anche piccole deviazioni possono avere un impatto significativo, come ad esempio nella produzione di celle solari o rivestimenti ottici.

L'uniformità della PECVD si ottiene grazie al controllo preciso dei parametri di processo, quali pressione, temperatura, portata del gas e potenza del plasma. Questi parametri vengono regolati meticolosamente per garantire che i reagenti abbiano il percorso libero medio e la mobilità superficiale ottimali, portando alla formazione di film con le proprietà desiderate.

Elevate velocità di deposizione

La tecnologia PECVD si distingue per la capacità di raggiungere tassi di deposizione elevati, che superano in modo significativo quelli dei metodi CVD tradizionali. Questa efficienza è la chiave di volta della sua diffusa adozione nell'industria dei semiconduttori. I rapidi tassi di deposizione facilitati dalla PECVD sono attribuiti alla maggiore reattività del plasma, che accelera le reazioni chimiche necessarie per la formazione del film.

In termini pratici, ciò significa che la PECVD può depositare film sottili in una frazione del tempo richiesto dai metodi convenzionali. Ad esempio, mentre la CVD tradizionale potrebbe richiedere diverse ore per depositare un film di un certo spessore, la PECVD può svolgere lo stesso compito in pochi minuti. Questo risparmio di tempo si traduce direttamente in una riduzione dei costi di produzione e in un aumento della produttività, rendendo la PECVD una soluzione economicamente vantaggiosa per la produzione di semiconduttori in grandi volumi.

Ampia gamma di materiali

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è rinomata per la sua capacità di depositare una vasta gamma di materiali, tra cui isolanti, conduttori e semiconduttori. Questa ampia versatilità dei materiali è la chiave di volta della sua applicabilità in vari settori della produzione di semiconduttori.

Ad esempio, la PECVD può depositareNitruro di silicio (SiN), un materiale apprezzato per le sue eccezionali proprietà dielettriche, l'elevata stabilità termica e la bassa conduttività. Il SiN è parte integrante dei dispositivi a semiconduttore, dei dispositivi biomedici e dei rivestimenti ottici. Allo stesso modo,il biossido di silicio (SiO2), un materiale dielettrico trasparente con eccellenti proprietà di isolamento elettrico, è ampiamente utilizzato nella produzione di semiconduttori, nei rivestimenti ottici e negli strati protettivi per la protezione dalla corrosione e l'idrofobicità.

Inoltre, la PECVD può depositareSilicio amorfo (a-Si), una forma amorfa di silicio con proprietà elettroniche uniche, che è fondamentale nella produzione di celle solari a film sottile, fotorivelatori e dispositivi di visualizzazione. Inoltre,carbonio simile al diamante (DLC), un materiale a base di carbonio con proprietà simili al diamante, tra cui elevata durezza e basso attrito, viene depositato mediante PECVD per applicazioni quali utensili da taglio, superfici resistenti all'usura e impianti biomedici.

Film metallici, comealluminio e ramesono anch'essi depositati tramite PECVD e servono come componenti essenziali per interconnessioni elettriche, elettrodi e altri componenti elettronici. Questo ampio spettro di materiali fa sì che la PECVD rimanga una tecnologia versatile e indispensabile nell'industria dei semiconduttori, facilitando la produzione di film di alta qualità con proprietà controllate con precisione.

Controllo del processo in situ

Il controllo del processo in situ è una caratteristica fondamentale dei sistemi PECVD, che consente di regolare in tempo reale i parametri di deposizione per ottimizzare le proprietà del film. Questa capacità è particolarmente importante nella produzione di semiconduttori, dove la qualità e la consistenza dei film sottili hanno un impatto diretto sulle prestazioni e sull'affidabilità dei dispositivi.

Componenti chiave del monitoraggio in situ

-

Sensori e rivelatori: Sensori e rivelatori avanzati sono integrati nel sistema PECVD per monitorare continuamente parametri chiave come la temperatura, la pressione e la portata del gas. Questi dispositivi forniscono dati in tempo reale, consentendo regolazioni immediate per mantenere le condizioni ottimali.

-

Anelli di feedback: Sofisticati anelli di feedback analizzano i dati provenienti dai sensori e regolano automaticamente la potenza del plasma, la portata del gas e altri parametri critici. Questa automazione garantisce che il processo di deposizione rimanga all'interno della finestra operativa desiderata, migliorando l'uniformità e la qualità dei film depositati.

Vantaggi delle regolazioni in tempo reale

-

Miglioramento della qualità del film: Monitorando e regolando continuamente il processo di deposizione, i sistemi PECVD possono produrre film con proprietà superiori, tra cui una maggiore uniformità, una riduzione dei difetti e migliori caratteristiche meccaniche ed elettriche.

-

Maggiore efficienza del processo: Le regolazioni in tempo reale riducono al minimo la necessità di un trattamento successivo alla deposizione e la probabilità di rilavorazioni, con conseguente aumento della produttività e riduzione dei costi di produzione.

-

Flessibilità e adattabilità: Il controllo del processo in situ consente una maggiore flessibilità nel processo di deposizione, permettendo al sistema di adattarsi alle variazioni dei materiali del substrato, dei gas precursori e di altre variabili. Questa adattabilità è particolarmente preziosa nella produzione di dispositivi complessi e multistrato.

Applicazioni della PECVD

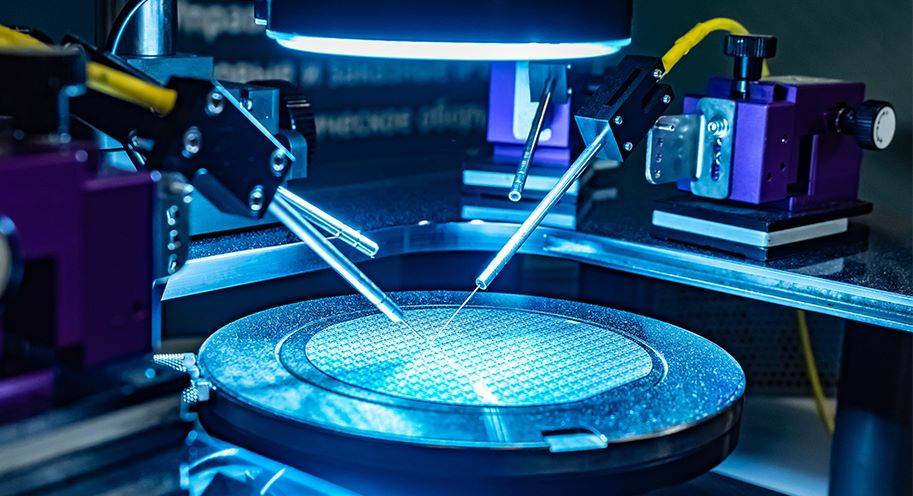

Produzione di semiconduttori

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è una pietra miliare dell'industria dei semiconduttori e svolge un ruolo fondamentale nella produzione di vari componenti critici. Questa tecnica è impiegata principalmente per la deposizione di dielettrici di gate, strati di passivazione e interconnessioni, essenziali per la funzionalità e l'affidabilità dei dispositivi a semiconduttore.

Ruoli chiave della PECVD nella produzione di semiconduttori

| Componente | Ruolo |

|---|---|

| Dielettrici di gate | Agisce come una barriera tra l'elettrodo di gate e il corpo del semiconduttore, controllando il flusso di corrente e prevenendo le perdite. |

| Strati di passivazione | Proteggono il dispositivo dai danni ambientali, migliorando la durata e le prestazioni. |

| Interconnessioni | Facilita la connessione tra le diverse parti del semiconduttore, garantendo una trasmissione efficiente del segnale. |

La capacità della PECVD di depositare film di alta qualità a temperature inferiori rispetto ai metodi CVD tradizionali la rende particolarmente adatta alla produzione di semiconduttori. Questa capacità di lavorazione a bassa temperatura è fondamentale in quanto impedisce di danneggiare le delicate strutture dei dispositivi, che sono suscettibili agli effetti delle alte temperature.

Inoltre, l'eccellente uniformità del film PECVD garantisce che gli strati depositati abbiano uno spessore e una composizione coerenti sul substrato, il che è fondamentale per mantenere le prestazioni e l'affidabilità del dispositivo. Le elevate velocità di deposizione offerte dalla PECVD contribuiscono ulteriormente alla sua efficienza ed economicità nei processi di produzione su larga scala.

In sintesi, le capacità uniche della PECVD la rendono uno strumento indispensabile nella produzione di semiconduttori, consentendo la creazione di dispositivi avanzati con prestazioni e affidabilità superiori.

Produzione di celle solari

La PECVD (Plasma Enhanced Chemical Vapor Deposition) è una pietra miliare nella produzione di celle solari e dispositivi fotovoltaici. Le sue capacità uniche sono fondamentali per creare film sottili e uniformi, essenziali per le prestazioni e l'efficienza dei pannelli solari.

Una delle applicazioni principali della PECVD nella produzione di celle solari è la deposizione di rivestimenti antiriflesso. Questi rivestimenti sono fondamentali per ridurre la riflessione della luce solare, migliorando così l'assorbimento della luce da parte delle celle solari. Riducendo al minimo la riflessione della luce, i rivestimenti antiriflesso depositati tramite PECVD migliorano notevolmente l'efficienza di conversione energetica dei pannelli solari.

Oltre ai rivestimenti antiriflesso, la PECVD viene utilizzata anche per depositare altri strati funzionali che contribuiscono alle prestazioni complessive delle celle solari. Ad esempio, la PECVD può essere utilizzata per creare strati di passivazione che riducono la ricombinazione superficiale, aumentando così l'efficienza della cella. Questi strati sono in genere realizzati con materiali come il nitruro di silicio (SiN) e il biossido di silicio (SiO₂), che offrono eccellenti proprietà dielettriche e stabilità termica.

La versatilità della PECVD nel trattare un'ampia gamma di materiali, tra cui il silicio amorfo (a-Si) e il carbonio simile al diamante (DLC), ne estende ulteriormente l'utilità nella produzione di celle solari. Questi materiali possono essere personalizzati per soddisfare requisiti specifici, come l'aumento della durata o il miglioramento della conduttività elettrica, rendendo la PECVD uno strumento indispensabile per la produzione di celle solari ad alte prestazioni.

Rivestimenti ottici

La tecnologia PECVD (Plasma Enhanced Chemical Vapor Deposition) è fondamentale per la produzione di un'ampia gamma di rivestimenti ottici, da quelli utilizzati in oggetti di uso quotidiano come gli occhiali da sole a dispositivi sofisticati come fotometri e sistemi di archiviazione ottica dei dati. Grazie alla gestione meticolosa dei parametri del plasma, tra cui pressione, temperatura e portata del gas, è possibile regolare con precisione l'indice di rifrazione e altre proprietà ottiche critiche dei film depositati. Questa regolazione fine consente di creare rivestimenti che soddisfano requisiti ottici specifici, migliorando le prestazioni di vari dispositivi ottici.

Nel campo dei rivestimenti ottici, la PECVD offre diversi vantaggi. Ad esempio, può produrre rivestimenti antiriflesso che riducono al minimo la perdita di luce nei pannelli solari, migliorando così l'efficienza della conversione energetica. Allo stesso modo, la deposizione di film sottili permette di ottenere rivestimenti altamente riflettenti per le ottiche laser, garantendo prestazioni ottimali nelle applicazioni laser. Inoltre, la PECVD viene utilizzata per creare rivestimenti riflettenti all'infrarosso, che aumentano l'intensità del flusso luminoso nelle lampade a filamento, rendendole più efficienti dal punto di vista energetico.

Una delle caratteristiche principali della PECVD è la capacità di depositare film sottili sulle fibre ottiche, migliorandone le prestazioni del coefficiente di rifrazione e di assorbimento. Questo è particolarmente importante nelle telecomunicazioni, dove le fibre ottiche devono trasmettere dati su lunghe distanze con perdite minime. Inoltre, la PECVD viene impiegata nella produzione di rivestimenti protettivi per i dispositivi ottici di archiviazione dati, salvaguardandoli dalle fluttuazioni di temperatura e da altri fattori ambientali che potrebbero comprometterne l'integrità.

Dispositivi biomedici

La tecnologia PECVD è emersa come strumento fondamentale nella produzione di dispositivi biomedici, in particolare di impianti medici. Il processo eccelle nel depositare rivestimenti biocompatibili e di elevata purezza che possono essere personalizzati per soddisfare requisiti funzionali specifici. Questa capacità è fondamentale per migliorare le prestazioni e la longevità degli impianti medici, che devono interagire in modo sicuro con i tessuti viventi per periodi prolungati.

Uno dei vantaggi principali della PECVD in questo contesto è la sua capacità di operare a temperature relativamente basse. Questa lavorazione a bassa temperatura è essenziale per preservare l'integrità strutturale dei materiali sottostanti, particolarmente importante per i delicati componenti biomedici. Inoltre, la PECVD consente la deposizione di un'ampia gamma di materiali, tra cui il nitruro di silicio (SiN), il biossido di silicio (SiO2) e il carbonio simile al diamante (DLC), ognuno dei quali offre proprietà uniche che possono essere sfruttate per migliorare la funzionalità dei dispositivi biomedici.

Ad esempio, i rivestimenti in nitruro di silicio possono offrire eccellenti proprietà dielettriche e un'elevata stabilità termica, che li rendono ideali per isolare e proteggere i componenti sensibili. Il biossido di silicio, invece, offre proprietà dielettriche trasparenti, utili per applicazioni ottiche e protettive. I rivestimenti in carbonio diamantato, noti per l'elevata durezza e il basso attrito, sono particolarmente adatti per le applicazioni che richiedono resistenza all'usura, come gli impianti ortopedici.

Inoltre, la precisione e il controllo offerti dalla PECVD consentono di personalizzare i rivestimenti per soddisfare specifici requisiti di biocompatibilità e funzionalità. Questo livello di personalizzazione è fondamentale per garantire che i rivestimenti non solo proteggano il materiale sottostante, ma si integrino perfettamente con l'ambiente biologico circostante. Di conseguenza, la PECVD è diventata uno strumento indispensabile per lo sviluppo di dispositivi biomedici avanzati, offrendo un metodo versatile e affidabile per la creazione di rivestimenti biocompatibili ad alte prestazioni.

Rivestimenti protettivi

La tecnologia PECVD è fondamentale per la creazione di rivestimenti protettivi densi in nano-film che offrono una protezione completa per vari materiali. Questi rivestimenti si caratterizzano per l'eccezionale idrofobicità, l'impermeabilità, l'antipolvere, le proprietà antimicrobiche e la resistenza alla nebbia salina, alla corrosione, all'ossidazione e all'invecchiamento.

La natura multifunzionale di questi rivestimenti li rende indispensabili in diversi settori. Ad esempio, nella produzione di semiconduttori, questi rivestimenti forniscono una protezione vitale ai delicati componenti elettronici, garantendone la longevità e l'affidabilità. Allo stesso modo, nella produzione di celle solari, gli strati protettivi migliorano la durata e l'efficienza dei dispositivi fotovoltaici, rendendoli più resistenti ai fattori ambientali.

Inoltre, nelle applicazioni biomediche, i rivestimenti PECVD sono utilizzati per creare superfici biocompatibili per impianti e dispositivi medici, riducendo il rischio di infezioni e migliorando la funzionalità complessiva di questi dispositivi. La capacità di adattare questi rivestimenti a requisiti specifici ne estende ulteriormente l'utilità, rendendoli una soluzione versatile per un'ampia gamma di esigenze di protezione.

Tendenze future della PECVD

Applicazioni emergenti

In futuro, la PECVD è destinata a mantenere il suo ruolo centrale nell'industria elettronica, grazie a una pletora di applicazioni emergenti e di progressi tecnologici. Le principali aree di crescita includono lo sviluppo di nuovi materiali, la perfetta integrazione con altre tecnologie di deposizione e i continui sforzi di R&S volti a migliorare l'efficienza e la versatilità dei sistemi PECVD.

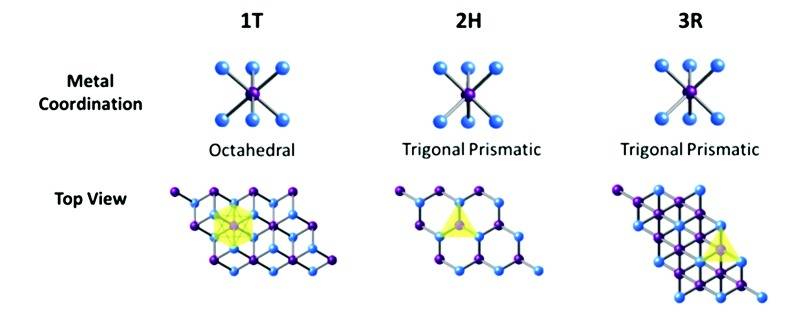

Nuovi materiali

L'esplorazione di nuovi materiali è un importante motore dell'evoluzione della PECVD. I ricercatori stanno approfondendo il potenziale di materiali come il grafene, i dicalcogenuri di metalli di transizione e le perovskiti, che offrono proprietà uniche che potrebbero rivoluzionare la funzionalità e le prestazioni dei dispositivi elettronici. Ad esempio, l'eccezionale conduttività elettrica e la resistenza meccanica del grafene lo rendono un candidato promettente per i transistor di prossima generazione e per l'elettronica flessibile.

Integrazione con altre tecnologie

L'integrazione della PECVD con altre tecniche di deposizione, come l'Atomic Layer Deposition (ALD) e la Physical Vapor Deposition (PVD), è un'altra frontiera entusiasmante. Questo approccio ibrido permette di creare strutture multistrato con proprietà personalizzate, consentendo la fabbricazione di dispositivi più complessi e ad alte prestazioni. Ad esempio, combinando la PECVD con l'ALD si possono produrre strati dielettrici ultrasottili e ad alto coefficiente k, fondamentali per i dispositivi a semiconduttore avanzati.

Sforzi di R&S in corso

Gli sforzi di ricerca e sviluppo stanno continuamente spingendo i confini di ciò che la PECVD può raggiungere. Le innovazioni nei metodi di generazione del plasma, l'ottimizzazione dei parametri di processo e le tecniche di monitoraggio in situ stanno portando a processi di deposizione più efficienti e precisi. Questi progressi non solo migliorano la qualità e l'uniformità dei film depositati, ma ampliano anche la gamma di applicazioni della PECVD, dalla microelettronica alle energie rinnovabili e oltre.

Tabella: Applicazioni emergenti della PECVD

| Area di applicazione | Sviluppi chiave |

|---|---|

| Nuovi materiali | Esplorazione di grafene, dicalcogenuri di metalli di transizione e perovskiti. |

| Integrazione | Integrazione perfetta con ALD e PVD per strutture multistrato. |

| Sforzi di R&S | Innovazioni nella generazione del plasma, nell'ottimizzazione dei processi e nel monitoraggio in situ. |

Man mano che queste applicazioni emergenti prendono forma, il ruolo della PECVD nell'industria elettronica è destinato a diventare ancora più integrante, guidando la prossima ondata di progressi tecnologici e la crescita del mercato.

Crescita del mercato

Il mercato PECVD è destinato a una crescita sostanziale nel prossimo futuro. A guidare questa espansione sono diversi fattori chiave, ognuno dei quali contribuisce alla crescente adozione e integrazione della tecnologia PECVD in vari settori industriali.

In primo luogo, la crescente domanda di dispositivi elettronici avanzati è un catalizzatore primario. Con la continua evoluzione dell'elettronica di consumo, cresce la necessità di componenti semiconduttori più sofisticati ed efficienti. La capacità della PECVD di depositare film di alta qualità a temperature più basse la rende uno strumento indispensabile nella produzione di semiconduttori, garantendo la produzione di dispositivi affidabili e ad alte prestazioni.

In secondo luogo, lo sviluppo di nuovi materiali e processi è un altro fattore significativo. La versatilità della PECVD consente la deposizione di un'ampia gamma di materiali, tra cui il nitruro di silicio, il biossido di silicio, il silicio amorfo e il carbonio simile al diamante, ciascuno con proprietà uniche adatte ad applicazioni specifiche. La ricerca e lo sviluppo continui in questo campo non solo ampliano le opzioni di materiali, ma migliorano anche la qualità e l'efficienza del processo di deposizione.

Infine, l'integrazione della PECVD con altre tecnologie di deposizione sta ulteriormente alimentando la crescita del mercato. Combinando la PECVD con altre tecniche, i produttori possono sfruttare i punti di forza complementari, ottimizzando il processo complessivo e ampliando la gamma di applicazioni. Questa integrazione è particolarmente vantaggiosa in settori come la produzione di semiconduttori, di celle solari e di rivestimenti ottici, dove precisione ed efficienza sono fondamentali.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio