Comprendere e preparare l'atmosfera mista

Composizione e impatto dell'atmosfera mista

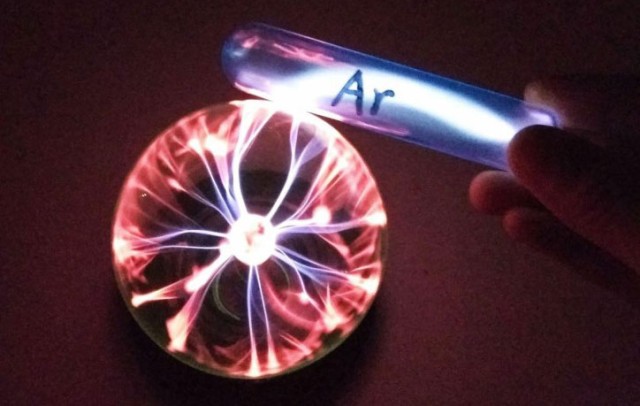

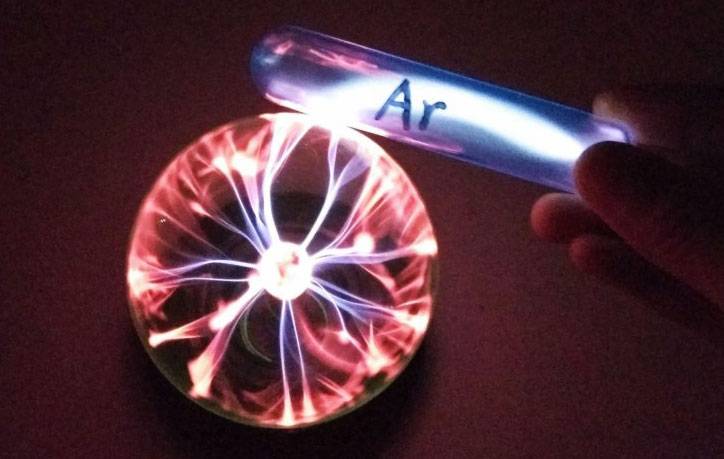

L'atmosfera mista, un componente critico nei processi di trattamento termico, è tipicamente composta da una miscela di vari gas in proporzioni specifiche. Questa composizione viene realizzata meticolosamente per replicare un particolare ambiente di trattamento termico o per ottenere un risultato di processo desiderato. I gas comunemente coinvolti in tali miscele includono gas inerti come argon e azoto, nonché gas reattivi come idrogeno e metano, ognuno dei quali contribuisce in modo unico all'atmosfera complessiva.

L'impatto di queste miscele di gas sul processo di trattamento termico è profondo. Ad esempio, i gas inerti aiutano a prevenire l'ossidazione e la decarburazione, garantendo l'integrità dei materiali trattati. D'altro canto, i gas reattivi possono facilitare la carburazione o la nitrurazione, alterando le proprietà superficiali dei materiali per migliorarne la durezza e la resistenza all'usura. L'esatta composizione e il rapporto di questi gas sono fondamentali, in quanto influenzano direttamente la conduttività termica, la capacità termica specifica e la reattività chimica all'interno dell'ambiente del forno.

A titolo di esempio, si consideri una tipica atmosfera mista utilizzata per la carburazione dell'acciaio. Questa miscela potrebbe essere composta dal 90% di azoto, dal 5% di idrogeno e dal 5% di monossido di carbonio. L'azoto fornisce un ambiente inerte, mentre l'idrogeno favorisce la rimozione delle scaglie di ossido. Il monossido di carbonio, agendo come agente di carburazione, si diffonde nella superficie dell'acciaio, aumentandone il contenuto di carbonio e quindi la durezza.

| Tipo di gas | Ruolo in atmosfera mista | Impatto sul trattamento termico |

|---|---|---|

| Gas inerti | Impediscono l'ossidazione e la decarburazione | Integrità del materiale |

| Gas reattivi | Facilitano la carburazione o la nitrurazione | Miglioramento delle proprietà superficiali |

| Aiutano a rimuovere le scaglie di ossido | Pulizia della superficie |

Il controllo preciso di queste miscele di gas è essenziale per ottenere i risultati di trattamento termico desiderati. Qualsiasi deviazione nella composizione del gas può portare a risultati non ottimali, compromettendo potenzialmente la qualità e le prestazioni dei materiali trattati. Pertanto, la selezione e la preparazione di questi gas, così come il monitoraggio e la regolazione delle loro portate, sono fasi cruciali nel funzionamento di un forno di protezione in atmosfera inerte.

Selezione e preparazione dei gas

La selezione del gas inerte e degli altri gas appropriati è un passo fondamentale per garantire l'efficacia e la sicurezza del processo di trattamento termico. La selezione deve essere effettuata in base ai requisiti specifici del processo, tenendo conto di fattori quali il risultato desiderato del trattamento termico, i materiali da trattare e le considerazioni sulla sicurezza operativa.

Purezza e qualità dei gas

La purezza dei gas utilizzati è fondamentale. Anche piccole impurità possono alterare significativamente l'atmosfera all'interno del forno, portando a risultati imprevedibili. Ad esempio, tracce di ossigeno o umidità in un gas inerte possono reagire con i materiali trattati, compromettendo potenzialmente l'integrità del prodotto finale. Pertanto, è essenziale rifornirsi di gas da fornitori affidabili che possano garantire livelli di purezza elevati.

Apparecchiature di alimentazione del gas

La preparazione dell'apparecchiatura di alimentazione del gas comporta la creazione di un sistema che garantisca un flusso continuo e controllato di gas nel forno. In genere si tratta di:

- Bombole di gas: Contenitori che immagazzinano i gas ad alta pressione. La corretta gestione e conservazione di queste bombole è fondamentale per evitare incidenti.

- Valvole di riduzione della pressione: Dispositivi che riducono l'alta pressione delle bombole di gas a una pressione sicura e utilizzabile per il forno.

- Misuratori di flusso: Strumenti che misurano la portata dei gas, garantendo il mantenimento delle corrette proporzioni.

Impostazione e test dell'apparecchiatura

Prima di iniziare il processo di trattamento termico, è consigliabile eseguire una configurazione e un test approfonditi dell'apparecchiatura di alimentazione del gas. Questo include:

- Test di tenuta: Verifica di eventuali perdite di gas nel sistema per evitare potenziali rischi.

- Calibrazione: Assicurare che tutti gli strumenti, come le valvole di riduzione della pressione e i misuratori di portata, siano calibrati per funzionare con precisione.

- Protocolli di sicurezza: Implementazione di protocolli di sicurezza, come l'uso di rilevatori di gas e allarmi, per ridurre i rischi associati a perdite di gas o malfunzionamenti delle apparecchiature.

Selezionando e preparando meticolosamente i gas e le relative apparecchiature di alimentazione, gli operatori possono garantire un'atmosfera stabile e controllata all'interno del forno, ottimizzando così il processo di trattamento termico e migliorando la qualità del prodotto finale.

Controlli operativi e monitoraggio

Controllo e stabilità dell'atmosfera

Il mantenimento dell'uniformità e della stabilità dell'atmosfera all'interno di un forno ad atmosfera inerte che opera in atmosfera mista è fondamentale. In genere, ciò viene gestito attraverso un sofisticato sistema di controllo del flusso, che regola meticolosamente l'introduzione di ciascun gas nella camera del forno. Il sistema assicura che i gas vengano erogati in un rapporto esattamente calibrato, mantenendo così un ambiente costante durante l'intero processo di trattamento termico.

Per raggiungere questo livello di precisione, il sistema di controllo del flusso integra tecnologie avanzate come i regolatori di flusso di massa e le valvole proporzionali. Questi componenti lavorano in tandem per monitorare e regolare le portate dei singoli gas, garantendo che la miscela desiderata rimanga indisturbata. Ad esempio, se il processo richiede un rapporto specifico tra azoto e argon, il sistema regolerà continuamente l'afflusso di ciascun gas per mantenere tale rapporto, indipendentemente dalle fluttuazioni della domanda o dalle condizioni esterne.

Inoltre, la stabilità dell'atmosfera è ulteriormente rafforzata dall'uso di sistemi di monitoraggio in tempo reale. Questi sistemi utilizzano sensori e analizzatori per valutare continuamente la composizione e la concentrazione dei gas all'interno del forno. Se viene rilevata una deviazione dai parametri preimpostati, il sistema di controllo del flusso può implementare rapidamente misure correttive, preservando così l'integrità dell'ambiente di trattamento termico.

In sintesi, il controllo dell'uniformità e della stabilità dell'atmosfera in un forno ad atmosfera mista è un processo sfaccettato che si basa su un controllo preciso del flusso, su tecnologie di monitoraggio avanzate e su meccanismi di risposta rapida. Questo approccio integrato garantisce che il forno operi nelle condizioni più ottimali, migliorando in ultima analisi la qualità e la coerenza dei risultati del trattamento termico.

Monitoraggio in tempo reale dell'atmosfera

Per garantire la stabilità e l'uniformità dell'atmosfera all'interno della camera del forno, è fondamentale installare analizzatori di atmosfera avanzati. Questi dispositivi forniscono un quadro completo e in tempo reale della composizione e della concentrazione dei gas presenti nella camera. Questi dati in tempo reale consentono di regolare immediatamente il flusso di gas, assicurando che l'atmosfera rimanga costante durante l'intero processo di trattamento termico.

| Caratteristiche | Descrizione |

|---|---|

| Analisi della composizione | Analisi dettagliata dei tipi di gas e delle loro concentrazioni. |

| Monitoraggio della concentrazione | Monitoraggio in tempo reale dei livelli di concentrazione dei gas per rilevare eventuali deviazioni. |

| Capacità di regolazione | Ciclo di feedback immediato che consente di regolare tempestivamente il flusso di gas. |

Il sistema di monitoraggio in tempo reale non solo migliora la precisione del processo di trattamento termico, ma garantisce anche che qualsiasi potenziale problema venga identificato e affrontato tempestivamente. Questo approccio proattivo è essenziale per mantenere l'integrità e la qualità del prodotto finale.

Integrando queste funzionalità di monitoraggio avanzato, gli operatori possono ottenere un livello più elevato di controllo sull'ambiente del forno, che porta a risultati più prevedibili e affidabili nel processo di trattamento termico.

Regolazioni del processo di trattamento termico

Regolazioni dei parametri per il trattamento termico

Per ottenere l'effetto ottimale del trattamento termico, è fondamentale regolare con precisione parametri quali la velocità di riscaldamento, il tempo di mantenimento e il metodo di raffreddamento in base ai requisiti specifici del processo. Queste regolazioni non sono arbitrarie, ma sono guidate dalle proprietà uniche e dalle interazioni dei gas all'interno dell'atmosfera mista.

I diversi gas possono influenzare in modo significativo il processo di trattamento termico. Ad esempio, alcuni gas possono migliorare la diffusione degli elementi all'interno del materiale, portando a un miglioramento delle proprietà meccaniche, mentre altri possono promuovere l'ossidazione o la decarburazione. Pertanto, la selezione e la proporzione dei gas nell'atmosfera mista devono essere controllate meticolosamente per allinearsi ai risultati desiderati.

| Tipo di gas | Effetto sul trattamento termico | Applicazioni tipiche |

|---|---|---|

| Azoto | Neutro, previene l'ossidazione | Trattamento termico generale |

| Argon | Inerte, di elevata purezza | Applicazioni di precisione |

| Idrogeno | Favorisce la decarburazione | Indurimento superficiale |

| Metano | Fonte di carbonio | Processi di carburazione |

Oltre alla scelta del gas, la velocità di riscaldamento è fondamentale. Una velocità di riscaldamento rapida può ridurre al minimo la crescita dei grani, mentre una velocità più lenta può essere necessaria per ottenere una distribuzione uniforme della temperatura. Il tempo di mantenimento, o la durata alla temperatura target, consente il completamento delle trasformazioni di fase e l'omogeneizzazione del materiale. I metodi di raffreddamento, che si tratti di tempra in aria, olio o gas, determinano la microstruttura e le proprietà finali del materiale trattato.

Bilanciando attentamente questi parametri e comprendendo il ruolo di ciascun gas nell'atmosfera mista, è possibile personalizzare il processo di trattamento termico per soddisfare i requisiti specifici di prestazione e ottenere risultati superiori.

Procedure di sicurezza e manutenzione

Misure di sicurezza in atmosfera mista

Garantire la sicurezza delle operazioni in un ambiente in atmosfera mista è fondamentale, data la potenziale presenza di gas infiammabili, esplosivi o tossici. Per ridurre questi rischi, è necessario implementare e mantenere rigorosamente diverse misure di sicurezza critiche.

In primo luogo, è essenziale l'installazione di un sistema di allarme completo per le perdite di gas. Questo sistema deve essere dotato di sensori posizionati strategicamente per rilevare anche la minima traccia di perdita di gas. Al momento del rilevamento, l'allarme dovrebbe attivare una segnalazione immediata, consentendo una rapida azione correttiva per prevenire qualsiasi accumulo pericoloso di gas.

In secondo luogo, è fondamentale disporre di solidi sistemi di ventilazione e scarico. Questi sistemi devono essere progettati per far circolare ed espellere l'aria in modo efficiente, garantendo che i gas rilasciati vengano rapidamente diluiti e rimossi dall'area operativa. Ventilatori e condotti ad alta efficienza, insieme a una regolare manutenzione, possono migliorare notevolmente l'efficacia di questi sistemi.

Inoltre, sono indispensabili esercitazioni periodiche di sicurezza e sessioni di formazione per il personale. Gli operatori devono essere ben informati sulle procedure di emergenza, compreso l'uso corretto di attrezzature di sicurezza come maschere antigas e tute protettive. Esercitazioni regolari aiutano a garantire che tutti i membri del team siano preparati a rispondere in modo rapido ed efficace in caso di emergenza.

Inoltre, il monitoraggio continuo delle concentrazioni di gas all'interno della camera del forno è fondamentale. Gli analizzatori d'atmosfera avanzati possono fornire dati in tempo reale sulla composizione e sulla concentrazione dei gas, consentendo agli operatori di effettuare regolazioni tempestive del flusso di gas e di mantenere un'atmosfera stabile e uniforme. Questo approccio proattivo aiuta a prevenire l'accumulo di gas pericolosi e garantisce l'integrità del processo di trattamento termico.

In sintesi, integrando sistemi avanzati di rilevamento dei gas, ottimizzando le capacità di ventilazione e di scarico, conducendo una formazione regolare sulla sicurezza e mantenendo un monitoraggio vigile della concentrazione di gas, è possibile migliorare in modo significativo la sicurezza e l'affidabilità delle operazioni in un ambiente ad atmosfera mista.

Sigillatura e manutenzione del forno

Garantire l'integrità della tenuta del forno è fondamentale per mantenere la stabilità e la purezza dell'atmosfera all'interno del forno. Prima di iniziare qualsiasi operazione, è essenziale ispezionare meticolosamente la porta del forno, le connessioni delle tubazioni e altri componenti critici per verificare che non vi siano perdite. Questo approccio proattivo contribuisce a preservare l'ambiente controllato necessario per processi di trattamento termico precisi.

Punti di ispezione chiave per la tenuta del forno

-

Tenuta della porta del forno:

- Materiale e design: La porta del forno deve essere dotata di un robusto meccanismo di tenuta, che spesso utilizza materiali come la corda di amianto e il vetro d'acqua, fissati con viti per garantire una tenuta perfetta.

- Misure aggiuntive: Considerare l'uso di flange a compressione, guarnizioni a olio o metodi di raffreddamento ad acqua per migliorare ulteriormente la tenuta.

-

Sistema di tubazioni:

- Rilevamento regolare delle perdite: Eseguire test periodici di tenuta del sistema di tubazioni per identificare e correggere tempestivamente eventuali perdite d'aria.

- Tecniche di sigillatura: Utilizzare riempitivi e flange di tenuta avanzati per evitare qualsiasi falla nel sistema.

-

Sigillatura della camera del forno:

- Sistema a doppia porta: Implementare un sistema a doppia porta in cui le camere anteriore e posteriore del forno possono essere alternativamente aperte e chiuse per impedire l'ingresso diretto dell'aria.

- Guarnizioni a pressione di gravità: La porta del forno può essere dotata di una scanalatura di tenuta in sabbia e di rulli, combinati con un'inclinazione da 3° a 7° e con la pressione di gravità per garantire una tenuta ermetica. In alternativa, per una maggiore sicurezza, si possono impiegare guarnizioni a lama di fuoco.

Rispettando questi protocolli meticolosi di sigillatura e ispezione, è possibile prolungare in modo significativo la durata del forno e garantirne un funzionamento sempre efficiente. Una manutenzione regolare e il rispetto di una routine di ispezione programmata sono fondamentali per mantenere le prestazioni e la precisione del forno, salvaguardando così l'integrità dei processi di trattamento termico.

Caratteristiche e specifiche avanzate

Tecnologia di gestione e tenuta dei gas ad alta pressione

Nelle applicazioni ad alta temperatura, come i forni con atmosfera a 1400°C, la capacità di gestire i gas ad alta pressione è fondamentale per mantenere un ambiente stabile e controllato. Il forno è progettato per accogliere gas ad alta pressione con un valore limite di pressione atmosferica fino a 0,1 MPa. Questa capacità è essenziale per garantire che la miscela di gas rimanga costante ed efficace durante tutto il processo di trattamento termico.

La tecnologia di tenuta impiegata in questi forni è un componente critico che consente di mantenere la pressione per lunghi periodi. Questa tecnologia garantisce che il forno rimanga ermeticamente chiuso, impedendo qualsiasi perdita della miscela di gas ad alta pressione. L'efficacia del sistema di tenuta è fondamentale, poiché anche piccole perdite possono compromettere l'integrità dell'atmosfera e influire sulla qualità del trattamento termico.

Per ottenere questo livello di tenuta, il forno incorpora materiali e tecniche avanzate. Ad esempio, l'uso di guarnizioni ad alte prestazioni e di guarnizioni di precisione garantisce che il forno possa resistere alle alte temperature e pressioni senza compromettere la sua integrità. Inoltre, la manutenzione e l'ispezione regolare dei componenti di tenuta sono essenziali per garantirne l'efficacia costante.

In sintesi, la tecnologia di gestione e sigillatura dei gas ad alta pressione in un forno ad atmosfera a 1400°C è un sistema sofisticato progettato per mantenere un ambiente stabile e controllato. Questa tecnologia non solo consente l'uso di gas ad alta pressione, ma ne garantisce anche il mantenimento per periodi prolungati, supportando così i processi di trattamento termico precisi ed efficaci richiesti in varie applicazioni industriali.

Controllo della temperatura e sistemi di raffreddamento

Il forno impiega barre di carbonio al silicio come elemento riscaldante primario, integrato in una sofisticata struttura a doppio guscio. Questo design incorpora un sistema di controllo della temperatura programmabile a 40 segmenti, con trigger a spostamento di fase e meccanismi di controllo al silicio. La camera interna del forno è rivestita con materiali in fibra policristallina di allumina di tipo 1600, rinomati per le loro eccellenti proprietà di isolamento termico.

Tra i doppi gusci è installato un avanzato sistema di raffreddamento ad aria. Questo sistema è progettato per dissipare rapidamente il calore, garantendo una gestione efficiente della temperatura e una rapida capacità di raffreddamento. La combinazione di questi elementi consente un controllo preciso della temperatura e rapidi cambiamenti di temperatura, fondamentali per mantenere l'integrità e l'efficacia del processo di trattamento termico.

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a atmosfera controllata con nastro a maglie

Articoli correlati

- Perché le tue giunzioni saldobrasate continuano a fallire: il sabotatore invisibile nel tuo forno

- Guida completa ai forni ad atmosfera: Tipi, applicazioni e vantaggi

- Forni ad atmosfera di idrogeno: Applicazioni, sicurezza e manutenzione

- Il sabotatore silenzioso nel tuo forno: perché il tuo trattamento termico fallisce e come risolverlo

- Forno a muffola: svelare i segreti del riscaldamento uniforme e dell'atmosfera controllata