Controlli pre-operativi

Assicurare le condizioni di acqua, elettricità e gas

Prima di avviare il funzionamento del forno a vuoto, è indispensabile verificare che le utenze essenziali - acqua, elettricità e gas - funzionino secondo i parametri specificati. Questo controllo preliminare garantisce la sicurezza e l'efficacia del funzionamento del forno.

In primo luogo, è necessario verificare meticolosamente l'alimentazione elettrica. La tensione deve essere esattamente di 380 V, con una deviazione consentita non superiore al 10%. Qualsiasi deviazione significativa da questo standard potrebbe potenzialmente compromettere le prestazioni del forno e comportare rischi per la sicurezza.

In secondo luogo, la pressione del gas deve essere mantenuta costante a 0,6 MPa. Questo livello di pressione è fondamentale per il corretto funzionamento dei sistemi legati al gas del forno, garantendo che tutti i processi funzionino in modo fluido ed efficiente.

Infine, la pressione dell'acqua deve soddisfare o superare il requisito minimo di 0,5MPa. Un'adeguata pressione dell'acqua è essenziale per i sistemi di raffreddamento del forno, per evitare il surriscaldamento e garantire la longevità dell'apparecchiatura.

| Utilità | Condizione richiesta | Importanza |

|---|---|---|

| Elettricità | 380V ± 10% | Garantisce un funzionamento stabile e la sicurezza |

| Gas | 0,6MPa | Essenziale per il buon funzionamento dei sistemi legati al gas |

| Acqua | ≥ 0,5MPa | Cruciale per i sistemi di raffreddamento, per prevenire il surriscaldamento e per la longevità delle apparecchiature. |

Assicurarsi che queste condizioni siano soddisfatte prima del funzionamento non è solo una fase procedurale, ma una misura di sicurezza critica che salvaguarda sia l'apparecchiatura che il personale coinvolto nel processo.

Controllo e pulizia della sala di riscaldamento

Prima di collocare qualsiasi materiale all'interno della sala di riscaldamento, è indispensabile eseguire un'ispezione e un processo di pulizia approfonditi. In questo modo si garantisce che l'ambiente sia libero da qualsiasi contaminante che potrebbe potenzialmente compromettere l'integrità dei materiali e il funzionamento del forno a vuoto.

Elementi chiave da controllare:

- Detriti: Assicurarsi che l'ambiente sia libero da particelle sciolte o oggetti estranei che potrebbero interferire con il processo di riscaldamento.

- Polvere: L'accumulo di polvere può compromettere l'integrità del vuoto e deve essere rimosso meticolosamente.

- Olio: Eventuali tracce di olio possono provocare reazioni indesiderate all'interno del forno e devono essere eliminate.

- Acqua: L'umidità può causare corrosione e altri effetti dannosi. La stanza deve essere completamente asciutta.

Preparazione dei materiali:

I materiali destinati a essere collocati nel locale di riscaldamento devono essere sottoposti a un processo di pulizia. Devono essere:

- asciutti: Completamente privi di umidità per evitare reazioni chimiche indesiderate o danni durante il processo di riscaldamento.

- Puliti: Privo di polvere, olio e altri contaminanti per garantire risultati di altissima qualità.

Rispettando questi protocolli di pulizia e ispezione meticolosi, è possibile migliorare significativamente l'efficienza e l'affidabilità del funzionamento del forno a vuoto.

Sequenza operativa

Caricamento e impostazione iniziale

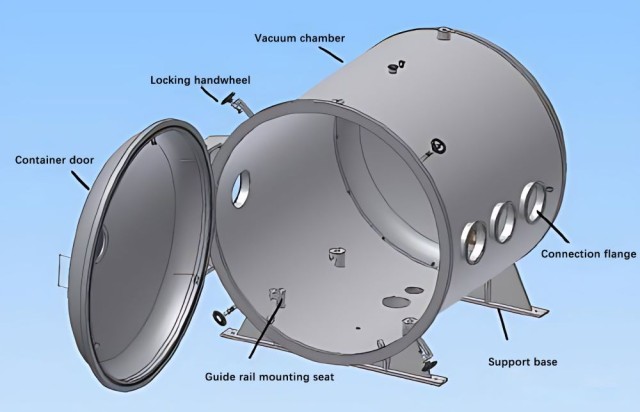

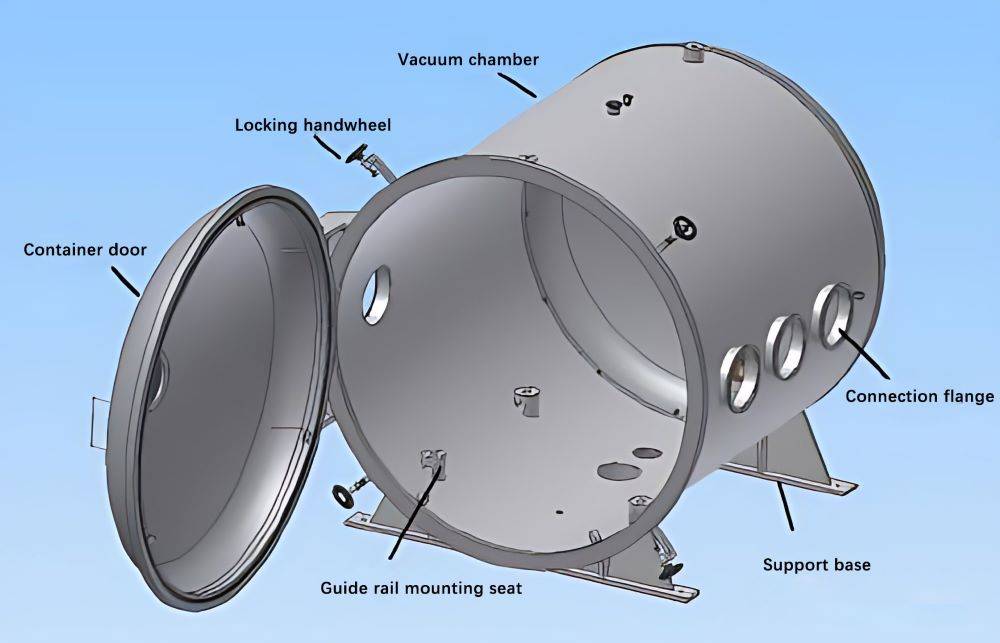

Una volta che i materiali sono stati caricati in modo sicuro nel forno a vuoto, inizia il processo di impostazione iniziale. Questa fase è fondamentale per garantire che il forno sia pronto per le operazioni successive. La prima azione consiste nell'impostare la manopola di controllo sulla posizione "door off", che isola la camera del forno da qualsiasi pressione esterna. Questo isolamento è essenziale per mantenere l'integrità dell'ambiente sotto vuoto all'interno della camera.

Successivamente, viene attivata la pompa meccanica. Questa pompa svolge un ruolo fondamentale nella fase iniziale della creazione del vuoto, rimuovendo la maggior parte dei gas atmosferici dalla camera del forno. Contemporaneamente, viene aperta la valvola di pompaggio grossolana per facilitare questo processo. Il funzionamento combinato della pompa meccanica e della valvola di pompaggio grossolano accelera l'evacuazione dei gas, accelerando così la creazione del vuoto iniziale.

Infine, viene attivata l'alimentazione del forno a vuoto. Questa fase dà energia al forno, consentendogli di avviare i processi interni. L'alimentazione è fondamentale per le fasi successive, compresi i cicli di riscaldamento e raffreddamento, per garantire che il forno funzioni in modo efficiente e sicuro durante l'intera procedura.

Seguendo questi passaggi in sequenza, il forno a vuoto viene inizializzato correttamente, ponendo le basi per le fasi successive dell'operazione.

Raggiungere il vuoto spinto

Il raggiungimento del vuoto spinto in laboratorio richiede un'attenzione meticolosa ai dettagli, poiché i materiali esposti al vuoto devono essere rigorosamente valutati per le loro proprietà di degassamento e pressione di vapore. Ad esempio, gli oli, i grassi e le guarnizioni in gomma o plastica utilizzati come guarnizioni per la camera da vuoto non devono emettere gas quando sono esposti al vuoto, poiché questi gas ostacolerebbero il raggiungimento del livello di vuoto desiderato. Spesso, tutte le superfici esposte al vuoto devono essere sottoposte a cottura ad alta temperatura per eliminare i gas adsorbiti.

Quando il vuoto raggiunge un livello superiore a 1000 Pa, è indispensabile attivare la pompa Roots.pompa Roots. Questa pompa svolge un ruolo cruciale nel ridurre ulteriormente la pressione all'interno della camera. Una volta che il vuoto supera i 7 Pa, la valvola divalvola di pre-stadio epompa di dispersione pompa di dispersione. Prima di avviare la pompa di dispersione, è essenziale preriscaldarla per una durata di 90 minuti. Questo processo di preriscaldamento garantisce un funzionamento efficiente della pompa e riduce al minimo il rischio di degassamento, che potrebbe compromettere l'integrità del vuoto.

La sequenza delle operazioni è fondamentale per mantenere l'integrità del vuoto. Le fasi descritte assicurano che il sistema proceda attraverso gli stadi necessari per raggiungere e sostenere l'alto vuoto richiesto per i vari processi di laboratorio. Ogni componente, dalla pompa Roots alla pompa di dispersione, deve essere gestito con precisione per evitare perdite o il rilascio di gas indesiderati.

Riscaldamento e completamento del processo

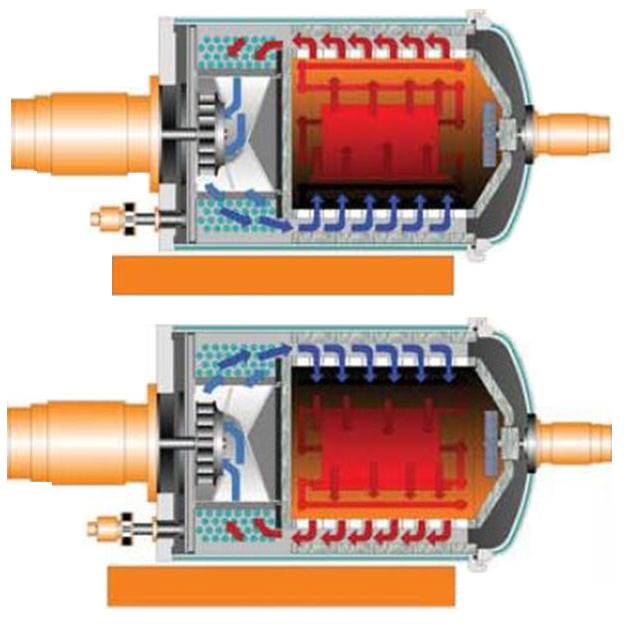

Una volta che la camera del forno ha raggiunto il vuoto operativo desiderato, si avvia il processo di riscaldamento. Questa fase è cruciale perché ha un impatto diretto sulla qualità e sull'integrità dei materiali in lavorazione. Il processo di riscaldamento prevede un controllo e un monitoraggio precisi della temperatura per garantire uniformità e coerenza.

Durante il processo di riscaldamento, il monitoraggio continuo è essenziale per rilevare eventuali anomalie o deviazioni dai parametri previsti. In questo modo si garantisce che il processo rimanga all'interno dell'intervallo operativo sicuro e ottimale. Se vengono rilevati problemi, è possibile adottare tempestivamente azioni correttive per prevenire potenziali danni o degrado dei materiali.

Al termine del processo di riscaldamento, viene emesso un allarme di "completamento del processo", che segnala la fine del ciclo. A questo punto, il riscaldamento cessa automaticamente e il sistema passa in modalità standby. Questo allarme serve come notifica critica, avvisando gli operatori che il processo è terminato e che è sicuro procedere con le fasi successive della sequenza operativa.

L'arresto automatico del riscaldamento al termine del processo è una funzione di sicurezza progettata per evitare il surriscaldamento e potenziali danni al forno o ai materiali in lavorazione. Garantisce che il sistema operi entro parametri predefiniti, mantenendo l'integrità e l'affidabilità del forno a vuoto da laboratorio.

Procedure di raffreddamento

Raffreddamento naturale

Per il raffreddamento naturale, lasciare che l'apparecchiatura si raffreddi gradualmente senza alcun intervento esterno. Questo metodo è particolarmente utile per mantenere l'integrità dei materiali in lavorazione. Una volta che la temperatura si è stabilizzata e che l'apparecchiatura si è raffreddata a sufficienza, procedere alla chiusura dellavalvola alta,pompa di dispersioneepompa Roots. Questi componenti devono rimanere chiusi finché il forno non ha raggiunto la temperatura ambiente.

Per garantire che la pressione del forno sia bilanciata con la pressione atmosferica, aprire la valvola di sfiato manuale.valvola di sfiato manuale. Questa fase è fondamentale per evitare squilibri di pressione che potrebbero influire sulle prestazioni del forno o sulla qualità dei materiali. La valvola di sfiato manuale consente un rilascio controllato della pressione, assicurando una transizione graduale dalle condizioni di vuoto a quelle atmosferiche.

| Passo | Azione | Scopo |

|---|---|---|

| 1 | Consentire il raffreddamento naturale | Mantenere l'integrità del materiale |

| 2 | Chiuderevalvola alta | Impedire variazioni di pressione incontrollate |

| 3 | Chiuderepompa di dispersione | Assicurarsi che l'apparecchiatura non funzioni inutilmente |

| 4 | ChiuderePompa a radice | Prevenire il consumo di energia non necessario |

| 5 | Aprirevalvola di sfiato manuale | Equalizzare la pressione del forno con quella atmosferica |

Seguendo questi passaggi, si garantisce che il processo di raffreddamento naturale sia efficiente e sicuro, proteggendo sia l'apparecchiatura che i materiali in lavorazione.

Raffreddamento forzato

Il raffreddamento forzato è una fase critica del processo di funzionamento del forno a vuoto, progettata per accelerare il raffreddamento della camera del forno e del suo contenuto. Dopo il completamento del processo, è indispensabile chiudere sistematicamente diversi componenti chiave per garantire un raffreddamento sicuro ed efficiente. Iniziare chiudendo ilmanometro del vuoto,valvola alta,la valvola di pompaggio grezzoepompe di dispersione. Queste azioni impediscono qualsiasi flusso di gas o variazione di pressione non voluta durante la fase di raffreddamento.

Successivamente, il forno viene riempito con un gas inerte, in genere azoto o argon, per creare un ambiente stabile che protegga i materiali dall'ossidazione o dalla contaminazione. Contemporaneamente, viene attivata la ventola di raffreddamento per facilitare la rapida dissipazione del calore. La combinazione di riempimento con gas inerte e raffreddamento attivo della ventola riduce significativamente il tempo necessario al forno per raggiungere una temperatura operativa sicura.

Una volta completato il processo di raffreddamento, lavalvola di sfiato manuale per equalizzare la pressione all'interno della camera del forno con la pressione atmosferica. Questa fase è fondamentale per evitare qualsiasi differenza di pressione che potrebbe danneggiare il forno o il suo contenuto. La meticolosa sequenza di operazioni assicura che il processo di raffreddamento forzato sia efficace e sicuro, aderendo ai più alti standard delle procedure dei forni a vuoto da laboratorio.

Post-operazione

Fasi finali e pulizia

Dopo che il forno si è raffreddato a sufficienza, procedere con cautela all'apertura della porta del forno. Rimuovere con cura i materiali trattati, assicurandosi che non rimangano detriti. In seguito, è fondamentale chiudere sistematicamente le utenze. Iniziate chiudendo l'alimentazione dell'acqua, poi i collegamenti elettrici e infine le linee del gas.

Inoltre, è necessario prestare particolare attenzione alla temperatura della "pompa di dispersione". Attendere che si sia raffreddata a temperatura ambiente prima di intervenire. Una volta che la "pompa di dispersione" è a temperatura ambiente, è possibile chiudere in sicurezza la "pompa meccanica" e la "valvola di pre-stadio". Questa sequenza assicura che tutti i componenti siano adeguatamente raffreddati e spenti, evitando potenziali danni o rischi per la sicurezza.

Prodotti correlati

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a vuoto di molibdeno per trattamento termico