Struttura e materiali del forno

Serie verticale e orizzontale

I forni a vuoto si distinguono per il loro design strutturale, principalmente classificato in serie verticali e orizzontali. Ciascuna serie offre vantaggi operativi unici e viene personalizzata per soddisfare esigenze industriali specifiche.

Serie verticale

Nella serie verticale, il meccanismo di sollevamento a campana è una caratteristica comune. Questo design consente un'efficiente distribuzione e contenimento del calore, rendendolo ideale per i processi che richiedono un preciso controllo della temperatura. L'orientamento verticale facilita inoltre il carico e lo scarico dei materiali, riducendo i tempi di lavorazione e migliorando la produttività.

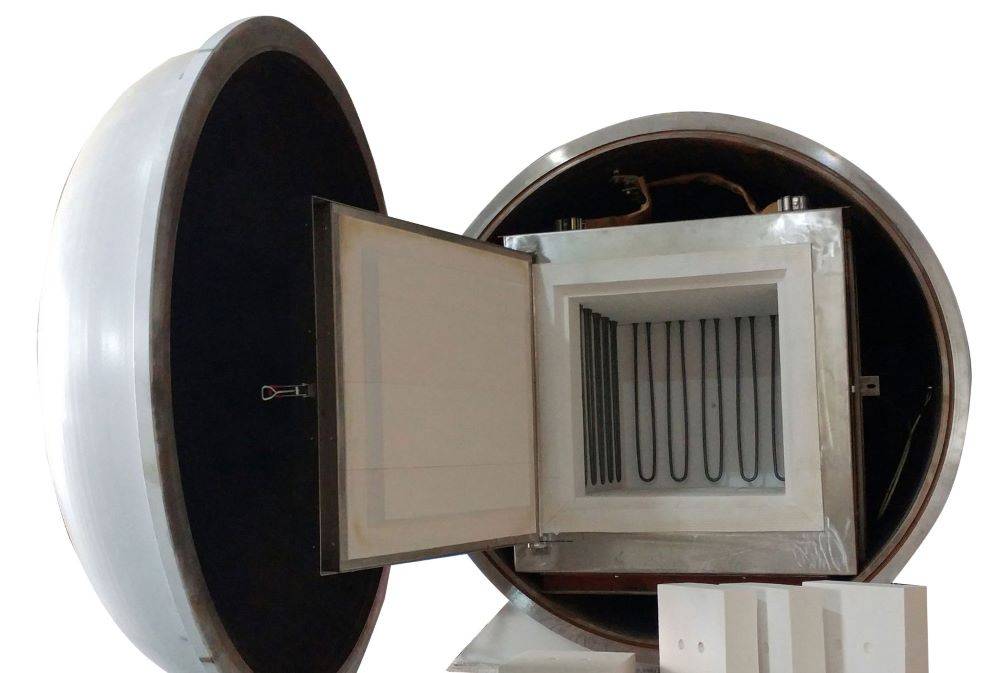

Serie orizzontale

La serie orizzontale, invece, è caratterizzata da strutture a porta singola, che offrono un punto di accesso più semplice per i pezzi più grandi. Questo design è particolarmente vantaggioso per le applicazioni che coinvolgono materiali ingombranti o di forma irregolare. La configurazione orizzontale semplifica inoltre l'integrazione di componenti aggiuntivi, come i sistemi di movimentazione automatica, snellendo ulteriormente il processo produttivo.

Entrambe le serie sono parte integrante della versatilità e dell'efficienza dei forni a vuoto, ognuna delle quali soddisfa diversi requisiti operativi e standard industriali.

Materiali del corpo del forno

Quando si sceglie un forno a vuoto, la scelta dei materiali del corpo del forno è una decisione critica che può avere un impatto significativo sulle prestazioni e sulla durata dell'apparecchiatura. Le opzioni più comuni includono l'acciaio inossidabile, l'acciaio al carbonio e una combinazione di entrambi i materiali in una struttura a doppio raffreddamento ad acqua. Ciascuno di questi materiali offre vantaggi distinti ed è adatto a diversi requisiti operativi.

-

Acciaio inossidabile: Noto per la sua resistenza alla corrosione e per l'estetica, l'acciaio inossidabile è spesso preferito in ambienti in cui pulizia e durata sono fondamentali. È particolarmente adatto per applicazioni che prevedono processi ad alta temperatura che richiedono un'atmosfera stabile e inerte.

-

Acciaio al carbonio: Questo materiale è preferito per la sua resistenza e la sua economicità. L'acciaio al carbonio è ideale per le applicazioni in cui il forno è sottoposto a forti sollecitazioni meccaniche e in cui l'ambiente operativo non richiede la resistenza alla corrosione dell'acciaio inossidabile.

-

Struttura a doppio raffreddamento ad acqua: Combinando acciaio inossidabile e acciaio al carbonio, questo design ibrido sfrutta i punti di forza di entrambi i materiali. L'involucro esterno è tipicamente in acciaio al carbonio per garantire l'integrità strutturale, mentre il rivestimento interno è realizzato in acciaio inox per garantire la resistenza alla corrosione. Questa configurazione comprende anche un sistema di raffreddamento ad acqua che aiuta a dissipare il calore e a proteggere l'integrità strutturale del forno.

La scelta del materiale giusto per il corpo del forno richiede un'attenta considerazione dell'ambiente operativo, dei tipi di processi per i quali il forno sarà utilizzato e della durata prevista dell'apparecchiatura.

Riscaldamento e isolamento

Metodi di riscaldamento

Il riscaldamento nei forni a vuoto può essere ottenuto con due metodi principali: il riscaldamento a resistenza e il riscaldamento a induzione. Ciascun metodo presenta vantaggi unici ed è adatto a diversi requisiti operativi e alle esigenze di lavorazione dei materiali.

Riscaldamento a resistenza

Il riscaldamento a resistenza si basa sul principio della resistenza elettrica per generare calore. I materiali più comuni utilizzati per gli elementi riscaldanti a resistenza sono il molibdeno, il tungsteno e la grafite. Questi materiali vengono scelti in base alla loro capacità di resistere alle alte temperature senza subire degradazioni significative. Ad esempio, il molibdeno è favorito per l'elevato punto di fusione e l'eccellente conduttività termica, che lo rendono ideale per le applicazioni che richiedono temperature fino a 2000°C. Analogamente, il tungsteno, con il suo punto di fusione ancora più elevato, è adatto a processi che richiedono temperature superiori ai 2000°C. La grafite, invece, offre un equilibrio tra resistenza alle alte temperature ed economicità, rendendola una scelta versatile per un'ampia gamma di applicazioni.

Riscaldamento a induzione

Il riscaldamento a induzione, invece, utilizza l'induzione elettromagnetica per riscaldare i materiali conduttivi. Questo metodo è particolarmente efficace per le applicazioni che richiedono un riscaldamento rapido e localizzato, come nel caso dei processi di forgiatura e ricottura dei metalli. La scelta dei materiali per le bobine di riscaldamento a induzione è meno critica rispetto al riscaldamento a resistenza, in quanto l'attenzione principale è rivolta alla conduttività del materiale e all'efficienza del design della bobina a induzione. Tuttavia, materiali come il rame e l'alluminio sono comunemente utilizzati grazie alla loro elevata conducibilità elettrica e al costo relativamente basso.

Entrambi i metodi di riscaldamento hanno casi d'uso specifici e vengono scelti in base alla temperatura massima richiesta, al tipo di materiale da lavorare e alla velocità di riscaldamento desiderata. La comprensione di queste sfumature è fondamentale per ottimizzare le prestazioni e la durata di un forno a vuoto.

Tipi di isolamento

L'isolamento nei forni a vuoto è un componente fondamentale per mantenere la temperatura richiesta e prevenire la perdita di calore. Può essere classificato in due tipi principali: isolamento interamente metallico e composito.

Isolamento interamente metallico prevede tipicamente l'uso di metalli ad alte prestazioni, come l'acciaio inossidabile resistente al calore e lo schermo di molibdeno. Questi materiali vengono scelti per la loro eccellente conducibilità termica e resistenza alle alte temperature, garantendo un funzionamento efficiente del forno anche in condizioni estreme.

Isolamento compositocombina invece diversi materiali per ottimizzare le prestazioni termiche. Questo tipo di isolamento comprende spesso una miscela di fibre e altri materiali non metallici che offrono una resistenza termica superiore. Ad esempio, le fibre ceramiche sono comunemente utilizzate per la loro capacità di resistere alle alte temperature mantenendo una bassa conduttività termica. Questa combinazione di materiali consente di ottenere una soluzione di isolamento più versatile ed efficace, adatta a soddisfare le esigenze specifiche delle diverse applicazioni dei forni a vuoto.

Sistema e controllo del vuoto

Componenti del sistema del vuoto

Il sistema del vuoto in un forno a vuoto è un insieme complesso di componenti progettati per mantenere il livello di vuoto desiderato. Questo sistema comprende tipicamente una varietà di pompe, come quelle ioniche, turbomolecolari, meccaniche e altre, ognuna delle quali svolge una funzione specifica nel processo del vuoto. Queste pompe sono interconnesse attraverso una rete di valvole e tubazioni, fondamentali per controllare il flusso dei gas e mantenere l'integrità del vuoto.

Componenti chiave del sistema del vuoto

-

Pompe: Il cuore del sistema del vuoto, le pompe come quelle meccaniche, di rilancio, di diffusione e turbomolecolari, sono essenziali per creare e mantenere il vuoto. Ogni tipo di pompa ha un meccanismo e un'applicazione unici, che assicurano che il sistema possa raggiungere i livelli di vuoto richiesti in modo efficiente.

-

Valvole: Le valvole svolgono un ruolo fondamentale nella regolazione del flusso di gas all'interno del sistema. I tipi di valvole comprendono valvole di isolamento per alto vuoto, valvole di rilascio del vuoto e valvole di ritegno, ciascuna progettata per gestire aspetti diversi del processo di vuoto.

-

Collettori di tubazioni: I collettori di tubazioni collegano i vari componenti del sistema del vuoto, assicurando un flusso continuo di gas. Questi collettori sono posizionati strategicamente per ottimizzare le prestazioni del sistema e mantenere l'integrità del vuoto.

-

Apparecchiature di misurazione del vuoto: La misurazione accurata del livello di vuoto è fondamentale per un controllo efficace. Apparecchiature come i vacuometri e i contatori di molecole forniscono dati in tempo reale, consentendo agli operatori di regolare i parametri del sistema secondo le necessità.

Componenti delle pompe da vuoto

-

Testa della pompa: La testa della pompa è il componente principale di una pompa da vuoto e ospita il meccanismo responsabile della creazione del vuoto. Il materiale utilizzato per la testa della pompa varia a seconda dell'applicazione e dei requisiti specifici.

-

Motore: Il motore alimenta la testa della pompa, consentendole di funzionare efficacemente. La scelta del motore è fondamentale per garantire l'efficienza e la durata della pompa.

-

Porte di ingresso e di uscita: Queste porte sono essenziali per collegare la pompa rispettivamente al sistema del vuoto e all'atmosfera. Il corretto allineamento e la sigillatura di queste porte sono fondamentali per il mantenimento del vuoto.

-

Manometro del vuoto: Il vacuometro misura la pressione all'interno del sistema, fornendo agli operatori le informazioni necessarie per effettuare regolazioni in tempo reale del livello di vuoto.

Comprendendo la complessità di questi componenti, si può apprezzare meglio la complessità e la precisione necessarie per far funzionare efficacemente un forno a vuoto.

Controllo della temperatura e del vuoto

Il controllo della temperatura nei forni a vuoto è gestito meticolosamente attraverso controllori intelligenti avanzati, che assicurano una regolazione precisa del processo di riscaldamento. Questi controllori sono spesso integrati con meccanismi di sicurezza contro le sovratemperature e consentono impostazioni manuali digitali che possono variare da 0°F a 3100°F, utilizzando termocoppie di tipo S per letture precise della temperatura.

La misurazione del vuoto, invece, si basa su strumenti sofisticati come un controllore del vuoto con stazioni multiple. Questo controllore può monitorare la camera e il sistema di pompaggio utilizzando sia termocoppie che misuratori di Penning (catodo freddo). Fornendo setpoint dedicati, assicura che tutte le funzioni di processo critiche legate al vuoto siano controllate con precisione, mantenendo così l'integrità e l'accuratezza dell'ambiente del vuoto.

La sinergia tra il controllo della temperatura e del vuoto è fondamentale per la conformità del processo. L'integrazione di questi sistemi consente di effettuare regolazioni in tempo reale, garantendo che i livelli di temperatura e di vuoto rimangano entro i parametri specificati, ottimizzando così l'efficienza e l'affidabilità complessive del funzionamento del forno a vuoto.

Monitoraggio e controllo del processo

Nei sistemi di forni a vuoto, l'integrazione di tecnologie avanzate di monitoraggio e controllo è fondamentale per garantire operazioni efficienti e precise.Registratori econtrollori logici programmabili (PLC) svolgono un ruolo fondamentale in questo ambito, offrendo una gamma di modalità operative che si adattano alle varie esigenze industriali. Questi dispositivi sono fondamentali per acquisire e analizzare i dati in tempo reale, facilitando così un processo decisionale informato e migliorando l'efficienza dei processi.

Le modalità operative disponibili comprendonomanuale,semi-automaticoecompletamente automatico Ogni modalità si adatta a diversi livelli di intervento umano e di automazione. Ogni modalità si adatta a diversi livelli di intervento umano e di automazione, consentendo una certa flessibilità nella gestione di processi complessi. In modalità manuale, ad esempio, gli operatori mantengono il pieno controllo del processo, il che la rende ideale per le situazioni che richiedono una supervisione umana immediata. Al contrario, la modalità completamente automatica riduce al minimo l'intervento umano, affidandosi a istruzioni pre-programmate per eseguire le attività in modo autonomo, il che è particolarmente vantaggioso per le operazioni ripetitive e di alta precisione.

Inoltre, l'uso dei PLC garantisce che il sistema possa adattarsi a vari scenari operativi, fornendo una struttura robusta per il controllo dei processi. Questi controllori sono progettati per gestire logiche e sequenze complesse, garantendo che il forno a vuoto operi entro parametri predefiniti, mantenendo così coerenza e affidabilità nel processo.

In sintesi, la combinazione di registratori e PLC, insieme alla flessibilità offerta da diverse modalità operative, migliora significativamente le capacità di monitoraggio e controllo dei forni a vuoto, contribuendo a migliorare l'efficienza e la precisione del processo.

Caratteristiche di sicurezza e protezione

Sistemi di allarme e protezione

La sicurezza di un forno a vuoto è fondamentale e viene garantita da un sistema di allarme e protezione completo. Questo sistema è progettato per monitorare e rispondere a potenziali pericoli, come condizioni di sovratemperatura, carenza d'acqua, malfunzionamenti delle pompe e altre anomalie.

Componenti chiave dei sistemi di allarme e protezione

- Protezione da sovratemperatura: I sensori monitorano continuamente la temperatura del forno, attivando allarmi e protocolli di sicurezza se la temperatura supera i limiti predefiniti.

- Rilevamento della mancanza d'acqua: Sono presenti sistemi per rilevare eventuali carenze nella fornitura di acqua, fondamentale per il raffreddamento dei componenti del forno. Vengono emessi avvisi immediati per evitare il surriscaldamento e potenziali danni.

- Monitoraggio della pompa: Vengono effettuati controlli regolari sulle pompe del vuoto per garantirne il corretto funzionamento. Eventuali problemi alle pompe possono causare una perdita di vuoto, fondamentale per il funzionamento del forno.

- Rilevamento delle anomalie generali: Oltre alle protezioni specifiche, il sistema è dotato di funzionalità di rilevamento delle anomalie generali. Ciò garantisce che qualsiasi comportamento insolito all'interno del forno venga prontamente identificato e affrontato.

Grazie all'integrazione di queste funzioni di sicurezza avanzate, i forni a vuoto forniscono un ambiente robusto per i processi ad alta temperatura, garantendo la longevità dell'apparecchiatura e la sicurezza dell'operatore.

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a vuoto di molibdeno per trattamento termico

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Articoli correlati

- Padroneggiare la brasatura in forno a vuoto: Tecniche, applicazioni e vantaggi

- Perché le tue giunzioni saldobrasate falliscono: la verità sulla temperatura del forno e come padroneggiarla

- Perché i vostri componenti ad alte prestazioni falliscono nel forno—E come risolverlo definitivamente

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.

- Ispezione dei guasti nei forni a induzione sottovuoto: Procedure e soluzioni essenziali