Introduzione alla macchina campionatrice idraulica manuale

Componenti e funzionalità

La campionatrice idraulica manuale è un'apparecchiatura sofisticata progettata per una preparazione precisa dei campioni. È composta da diversi componenti chiave, ognuno dei quali svolge un ruolo cruciale nel processo di campionatura. Il componente principale è lo stampo di campionatura, composto da un punzone superiore, una matrice centrale, un punzone inferiore e una matrice di espulsione. Questi elementi lavorano all'unisono per formare ed espellere il campione con precisione.

Oltre allo stampo, la macchina è dotata di un manometro idraulico che monitora e controlla la pressione applicata durante il processo di creazione del campione. Ciò garantisce la coerenza e la precisione del prodotto finale. Un altro componente essenziale è il martinetto azionato a mano, che fornisce la forza meccanica necessaria per azionare il sistema idraulico. Infine, la fusoliera ospita tutti questi componenti, assicurandone l'allineamento e il funzionamento sicuro.

Ognuno di questi componenti è meticolosamente progettato e realizzato per resistere ai rigori del processo di campionatura, assicurando che la macchina possa produrre campioni di alta qualità in modo affidabile ed efficiente.

Tipi di stampi

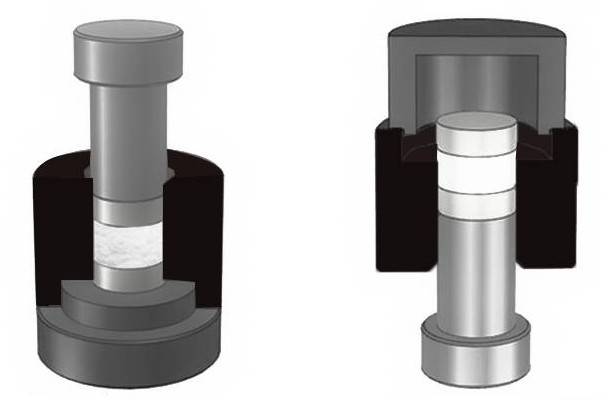

Gli stampi delle macchine manuali idrauliche per la produzione di campioni sono classificati in diverse serie in base al loro design e alla loro funzionalità, soprattutto per quanto riguarda i meccanismi di espulsione. I tipi più comuni sonoset da quattro pezzi eset da tre pezzi.

-

Set da quattro pezzi: Questi stampi sono composti da un punzone superiore, uno stampo centrale, uno inferiore e uno stampo di espulsione. Questa configurazione completa garantisce un controllo preciso del processo di produzione delle compresse, facilitando l'espulsione regolare e riducendo il rischio di inceppamento.

-

Set di tre pezzi: Questi stampi sono leggermente più snelli e comprendono un punzone superiore, una matrice centrale e un punzone inferiore. Pur offrendo un design più semplice, sono comunque efficaci per alcuni metodi di espulsione, anche se con un controllo leggermente inferiore rispetto ai set da quattro pezzi.

La scelta tra questi tipi dipende spesso dai requisiti specifici del processo di espulsione, bilanciando la necessità di precisione con la semplicità di funzionamento.

Analisi dei problemi di sformatura

Fattori della polvere

I problemi legati ai fattori della polvere influenzano in modo significativo la qualità dello stampaggio e possono portare all'inceppamento dello stampo nelle presse manuali per compresse. Tra questi fattoriil contenuto di umidità gioca un ruolo fondamentale. Un'umidità eccessiva può causare l'agglomerazione della polvere, rendendo difficile il raggiungimento di una compattazione uniforme e portando a una durezza inconsistente delle compresse. Al contrario, le polveri troppo secche possono avere scarse proprietà leganti, facendo sì che le compresse si sbriciolino o si rompano facilmente.

La finezza della polvere è un altro parametro critico. Le polveri troppo grossolane possono non riempire adeguatamente le cavità dello stampo, con conseguente formazione di compresse incomplete o deboli. D'altro canto, le polveri troppo fini possono creare un attrito eccessivo durante il processo di compressione, con conseguente aumento dell'usura dello stampo e potenziale inceppamento.

Resistenza alla pressione del cilindro edensità di massa sono altri fattori determinanti per la qualità dello stampaggio. Una pressione del cilindro insufficiente può produrre compresse troppo morbide, mentre una pressione eccessiva può causare la deformazione o la rottura dello stampo. La densità di massa, che si riferisce alla massa della polvere per unità di volume, influenza l'uniformità della compressa. Una densità incoerente può portare a variazioni nel peso e nella durezza della compressa.

Infine,fluidità della polvere influisce sulla facilità con cui scorre nelle cavità dello stampo. Una scarsa fluidità può causare una distribuzione non uniforme della polvere, con conseguenti compresse non uniformi e un maggiore rischio di inceppamento dello stampo. Garantire una fluidità ottimale attraverso una corretta miscelazione e condizionamento è essenziale per una produzione di compresse efficiente e affidabile.

Fattori dello stampo

La longevità e le prestazioni di uno stampo in una pressa manuale per compresse sono influenzate in modo significativo da diversi fattori chiave: materiale, progettazione, lavorazione e manutenzione. Ognuno di questi elementi svolge un ruolo cruciale nel garantire l'efficienza e la durata dello stampo.

Selezione del materiale

La scelta del materiale dello stampo è fondamentale. I materiali di alta qualità, come l'acciaio temprato, offrono una resistenza superiore all'usura e sono in grado di sopportare le pressioni elevate e l'uso frequente che si verifica nella pressatura delle compresse. Al contrario, materiali di qualità inferiore possono portare a un'usura prematura, compromettendo l'integrità e le prestazioni dello stampo.

Considerazioni sulla progettazione

Uno stampo ben progettato è essenziale per ottenere prestazioni ottimali. Il progetto deve tenere conto dei requisiti specifici della compressa da produrre, tra cui le dimensioni, la forma e il tipo di polvere da comprimere. Caratteristiche di progettazione avanzate, come superfici interne lisce e dimensioni precise, possono ridurre l'attrito e l'usura, prolungando così la durata dello stampo.

Tecniche di lavorazione

Il processo di fabbricazione dello stampo è un altro fattore critico. La lavorazione di precisione e il trattamento termico sono necessari per garantire che lo stampo possa resistere alle sollecitazioni meccaniche del processo di pressatura delle compresse. Eventuali deviazioni in questi processi possono dare origine a stampi di qualità inferiore, soggetti a guasti.

Pratiche di manutenzione

Una manutenzione regolare è indispensabile per mantenere le prestazioni e la longevità dello stampo. Ciò include la pulizia dello stampo dopo ogni utilizzo, l'ispezione dei segni di usura e la risoluzione tempestiva di eventuali problemi. Un'adeguata lubrificazione e pratiche di stoccaggio possono inoltre prevenire l'usura inutile e garantire che lo stampo rimanga in condizioni ottimali.

Fattori del corpo macchina

L'allineamento delle colonne, la lavorazione delle travi e la qualità dell'installazione sono componenti critici che influenzano in modo significativo la precisione operativa delle comprimitrici manuali. Questi fattori, spesso trascurati, possono portare a una cascata di problemi se non vengono gestiti meticolosamente.

Allineamento delle colonne

Un corretto allineamento delle colonne è essenziale per garantire un funzionamento fluido e preciso della macchina. Colonne non allineate possono causare una distribuzione non uniforme della pressione, con conseguente scarsa qualità della compressa e frequenti inceppamenti dello stampo. Il processo di allineamento prevede regolazioni precise per garantire che tutte le colonne siano perfettamente parallele, il che è fondamentale per mantenere una pressione uniforme nello stampo.

Lavorazione del fascio

La qualità della lavorazione delle travi influisce direttamente sulla capacità della macchina di applicare una pressione uniforme. Una trave lavorata male può provocare una compressione non uniforme, causando una variazione della densità e della durezza delle compresse. Questa variabilità non solo influisce sulla qualità delle compresse, ma aumenta anche la probabilità di danni allo stampo a causa della distribuzione non uniforme delle sollecitazioni. Una lavorazione di alta qualità della trave garantisce che la trave sia forte e flessibile, in grado di sopportare le pressioni necessarie per un'efficace compressione delle compresse.

Qualità dell'installazione

La qualità dell'installazione è un altro fattore cruciale che determina la precisione operativa della macchina. Una macchina installata male può portare a un disallineamento dei componenti, causando inefficienze operative e potenziali rischi per la sicurezza. Una corretta installazione non riguarda solo il posizionamento fisico della macchina, ma anche la calibrazione di tutti i componenti per garantirne il funzionamento ottimale. Ciò include il controllo di eventuali interferenze e la garanzia che tutte le parti mobili siano adeguatamente lubrificate e regolate.

Fattori legati all'operatore

Il funzionamento, la manutenzione e la gestione corretti sono fondamentali per prevenire l'inceppamento degli stampi e garantire la sicurezza durante il funzionamento delle comprimitrici manuali. Gli operatori devono essere addestrati a fondo sulle procedure corrette per gestire efficacemente l'apparecchiatura. Ciò include la comprensione dei requisiti specifici per il carico e lo scarico degli stampi, nonché le impostazioni appropriate per la pressione idraulica e altri parametri operativi.

Le routine di manutenzione sono altrettanto fondamentali. Controlli regolari e sostituzioni tempestive dei componenti usurati possono prolungare notevolmente la durata della macchina e ridurre la probabilità di guasti imprevisti. Gli operatori devono conoscere il programma di manutenzione ed essere in grado di eseguire le operazioni di base, come la lubrificazione delle parti mobili e l'ispezione dei segni di usura.

Anche le tecniche di manipolazione svolgono un ruolo fondamentale. Una manipolazione impropria degli stampi, come la caduta o l'esposizione a temperature estreme, può causare danni e conseguenti problemi di inceppamento. Gli operatori devono essere addestrati a maneggiare gli stampi con cura, assicurandosi che siano conservati e trasportati correttamente.

Rispettando queste linee guida, gli operatori possono contribuire a un funzionamento più sicuro ed efficiente delle comprimitrici manuali, riducendo al minimo il rischio di inceppamento degli stampi e altri problemi correlati.

Prodotti correlati

- Macchina automatica per la pressatura di pellet idraulica da laboratorio per uso di laboratorio

- Anello per stampo per comprimitrice rotativa multi-punzone per stampi ovali e quadrati rotanti

- Macchina manuale per la compressione di compresse a pugno singolo TDP Macchina per la punzonatura di compresse

- Macchina manuale per pressatura isostatica a freddo CIP per pellet

- Pressa ad Anello per Applicazioni di Laboratorio

Articoli correlati

- Fasi operative della pressa per compresse completamente automatica e accessori di ricambio

- Guida completa alla pressatura di pellet XRF con una pressa idraulica automatica KinTek

- Pressa manuale per pellet idraulici: Uno strumento efficiente per la preparazione di analisi spettrali

- Applicazioni e importanza della pressa idraulica in laboratorio

- Pressa idraulica automatica: La guida definitiva per una preparazione efficiente dei campioni e dei processi industriali