Vantaggi del rivestimento per evaporazione a fascio di elettroni

Materiali di elevata purezza

L'evaporazione a fascio di elettroni opera in un ambiente ad alto vuoto, che consente di eliminare le impurità gassose. Questo processo garantisce che il film risultante mantenga una purezza eccezionalmente elevata. I materiali di elevata purezza sono indispensabili in diverse tecnologie avanzate, in cui anche tracce di impurità possono alterare significativamente le proprietà del materiale. Questi materiali sono fondamentali in applicazioni che vanno dalla produzione di LED e schermi al plasma all'ottica di alta precisione e alla ceramica avanzata.

Per esempio, nella creazione di sensori elettronici, la purezza dei materiali influisce direttamente sulla sensibilità e sull'affidabilità del sensore. Allo stesso modo, nello sviluppo dei laser, qualsiasi contaminazione può disturbare l'emissione coerente della luce, rendendo necessario l'uso di materiali che siano il più possibile puri al 100%. Le proprietà esatte richieste variano spesso a seconda dell'applicazione, ma il filo conduttore è la sensibilità del materiale a variazioni chimiche anche minime.

| Area di applicazione | Purezza del materiale richiesta |

|---|---|

| Sensori elettronici | 99.999% |

| Ottica di alta precisione | 99.995% |

| Ceramica avanzata | 99.99% |

| Dispositivi a semiconduttore | 99.9999% |

L'ambiente ad alto vuoto dell'evaporazione a fascio elettronico non solo purifica i materiali, ma ne consente anche la deposizione su substrati con una contaminazione minima. Ciò è particolarmente importante nei settori in cui le prestazioni del prodotto finale dipendono dalla purezza dei materiali di partenza. Aziende come KINTEK offrono un'ampia gamma di metalli ed elementi nelle loro forme più pure, dall'alluminio e dal rame al tungsteno e allo zirconio, assicurando che la domanda di materiali di elevata purezza sia soddisfatta in vari settori.

Buona qualità del film

L'elevata energia del fascio di elettroni migliora significativamente la qualità del film depositato, che presenta diverse caratteristiche degne di nota. In primo luogo, il film presenta un'eccellente densità, fondamentale per la sua stabilità meccanica e chimica. L'elevata densità riduce al minimo la presenza di vuoti e difetti, che potrebbero compromettere le prestazioni del film in varie applicazioni.

In secondo luogo, l'uniformità del film è un altro vantaggio fondamentale. Il controllo preciso della distribuzione dell'energia del fascio di elettroni assicura che il film venga depositato in modo uniforme sul substrato. Questa uniformità è particolarmente importante in applicazioni come i rivestimenti ottici, dove le variazioni di spessore possono portare a incoerenze nelle proprietà ottiche come la riflettività e la trasmittanza.

| Caratteristica | Descrizione | Importanza |

|---|---|---|

| Densità | L'alta densità riduce al minimo i vuoti e i difetti. | Migliora la stabilità meccanica e chimica. |

| Uniformità | Deposito uniforme sul substrato. | Assicura proprietà ottiche costanti nei rivestimenti. |

Inoltre, l'elevata energia del fascio di elettroni facilita la deposizione di un'ampia gamma di materiali, da metalli e leghe a ossidi e nitruri. Questa adattabilità consente la creazione di film con proprietà personalizzate, in grado di soddisfare le diverse esigenze dei vari settori industriali.

In sintesi, l'elevata energia del fascio di elettroni non solo garantisce un film denso e uniforme, ma amplia anche la gamma di materiali che possono essere depositati efficacemente, rendendo il rivestimento per evaporazione a fascio di elettroni una tecnica versatile e potente in varie applicazioni industriali.

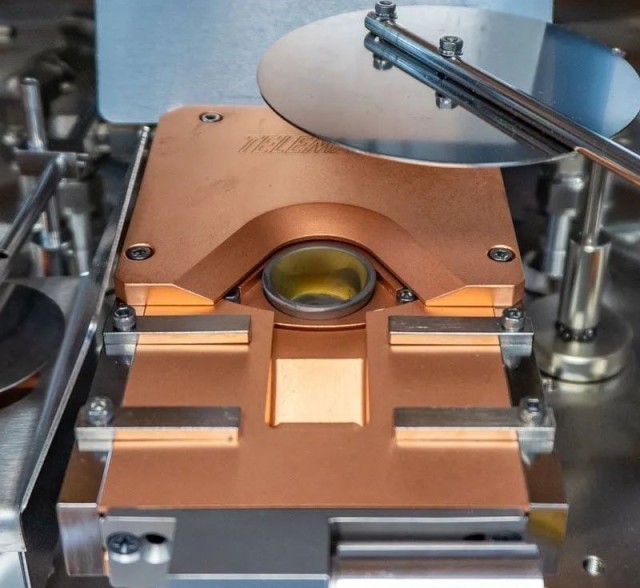

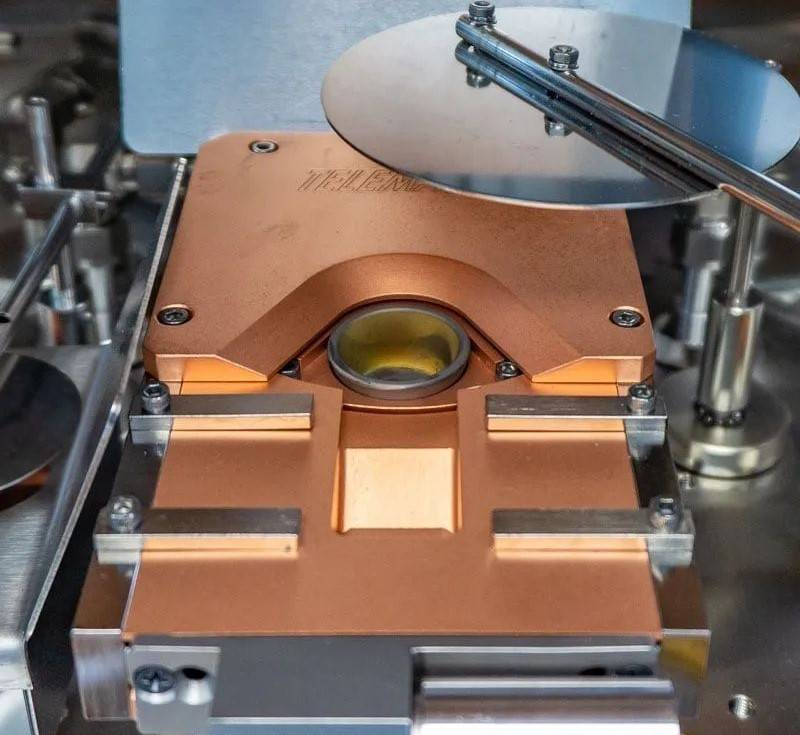

Forte flessibilità di controllo

La precisione nel controllo dello spessore e della struttura del film è una delle caratteristiche principali del rivestimento per evaporazione a fascio elettronico. Questo controllo si ottiene regolando con precisione diversi parametri critici, tra cui la potenza del fascio di elettroni, la posizione della sorgente di evaporazione e la velocità di deposizione del film. Ciascuno di questi parametri svolge un ruolo fondamentale nel determinare le caratteristiche finali del film depositato.

Ad esempio, la regolazione della potenza del fascio di elettroni consente di controllare con precisione l'energia fornita alla sorgente di evaporazione. Questo, a sua volta, influenza la velocità con cui il materiale evapora e si condensa sul substrato. Anche la posizione della sorgente di evaporazione è fondamentale. Posizionando strategicamente la sorgente, è possibile ottimizzare la distribuzione del materiale evaporato, garantendo una copertura uniforme sul substrato.

La velocità di deposizione è un altro fattore chiave. Modulando questa velocità, gli operatori possono ottenere lo spessore del film desiderato con una deviazione minima. Questo livello di controllo è particolarmente importante nelle applicazioni in cui anche la minima variazione dello spessore del film può avere un impatto significativo sulle prestazioni, come nei rivestimenti ottici o nei dispositivi elettronici.

Ampia adattabilità

Il rivestimento per evaporazione a fascio di elettroni vanta un'impressionante gamma di adattabilità, che lo rende una scelta versatile per varie applicazioni industriali. Questo metodo è in grado di evaporare un'ampia gamma di materiali, tra cui metalli, leghe, ossidi e nitruri. L'adattabilità deriva dal controllo preciso del processo di evaporazione, che consente la deposizione di materiali con proprietà fisiche e chimiche diverse.

Ad esempio, metalli come l'alluminio, l'oro e l'argento, comunemente utilizzati nei dispositivi elettronici e nei rivestimenti ottici, possono essere efficacemente evaporati con la tecnica del fascio di elettroni. Allo stesso modo, anche leghe complesse come il nitruro di titanio (TiN) e il nitruro di cromo (CrN), note per la loro elevata durezza e resistenza all'usura, possono essere lavorate con questo metodo. Inoltre, è possibile depositare in modo affidabile ossidi come il biossido di silicio (SiO₂) e il biossido di titanio (TiO₂), fondamentali nelle applicazioni ottiche per le loro proprietà di rifrazione.

Questa ampia compatibilità di materiali garantisce che l'evaporazione a fascio di elettroni possa soddisfare diverse esigenze applicative, dal miglioramento delle proprietà ottiche di lenti e specchi al rafforzamento della superficie di utensili e parti meccaniche. La capacità di gestire una così ampia gamma di materiali rende l'evaporazione a fascio di elettroni una scelta privilegiata nei settori in cui la flessibilità dei materiali e la deposizione di film di alta qualità sono fondamentali.

Impatto termico ridotto

Durante il processo di evaporazione a fascio di elettroni, l'impatto termico sul substrato è notevolmente ridotto grazie al riscaldamento localizzato della sorgente di evaporazione. Questo riscaldamento localizzato assicura che solo il materiale da evaporare sia sottoposto a temperature elevate, mentre l'ambiente circostante e il substrato rimangono relativamente freddi. Questa caratteristica rende l'evaporazione a fascio di elettroni la scelta ideale per il rivestimento di materiali sensibili al calore, in quanto impedisce la degradazione termica e mantiene l'integrità strutturale del substrato.

Inoltre, la natura controllata della distribuzione di energia del fascio di elettroni consente una gestione precisa della temperatura, riducendo ulteriormente il rischio di danni termici. Ciò è particolarmente vantaggioso nelle applicazioni in cui la stabilità termica del substrato è fondamentale, come nella deposizione di film sottili su lenti ottiche delicate o nell'industria dei semiconduttori, dove sono coinvolti componenti elettronici sensibili alla temperatura.

Il ridotto impatto termico si traduce anche in una migliore adesione e qualità complessiva del film, poiché le proprietà del substrato rimangono invariate durante il processo di rivestimento. Ciò garantisce che il prodotto finale non solo soddisfi le specifiche desiderate, ma mostri anche prestazioni e durata superiori.

Velocità di deposizione regolabile

La velocità di deposizione nell'evaporazione a fascio di elettroni è un parametro critico che può influenzare in modo significativo la qualità e le proprietà del film depositato. Questa velocità è controllata principalmente dalla potenza del fascio di elettroni, che funge da fonte di riscaldamento per il processo di evaporazione. Regolando con precisione la potenza del fascio di elettroni, gli operatori possono ottenere un controllo preciso sulla velocità di deposito del materiale sul substrato.

Ad esempio, una potenza più elevata può accelerare il processo di evaporazione, portando a un tasso di deposizione più rapido. Ciò è particolarmente utile quando si tratta di applicazioni che richiedono strati di film più spessi, come nella produzione di rivestimenti ottici o di rivestimenti duri per utensili e stampi. Al contrario, le impostazioni di potenza più basse consentono tassi di deposizione più lenti, essenziali per la creazione di film ultrasottili con uniformità e levigatezza eccezionali, come nei dispositivi elettronici e nei display optoelettronici.

L'adattabilità del tasso di deposizione va oltre il semplice controllo della velocità. Permette anche al processo di adattarsi a una varietà di materiali e geometrie di substrati. Ad esempio, substrati delicati come quelli utilizzati nei dispositivi medici o nei componenti sensibili alla temperatura possono beneficiare di una velocità di deposizione più lenta e controllata per ridurre al minimo lo stress termico e garantire l'integrità della superficie rivestita.

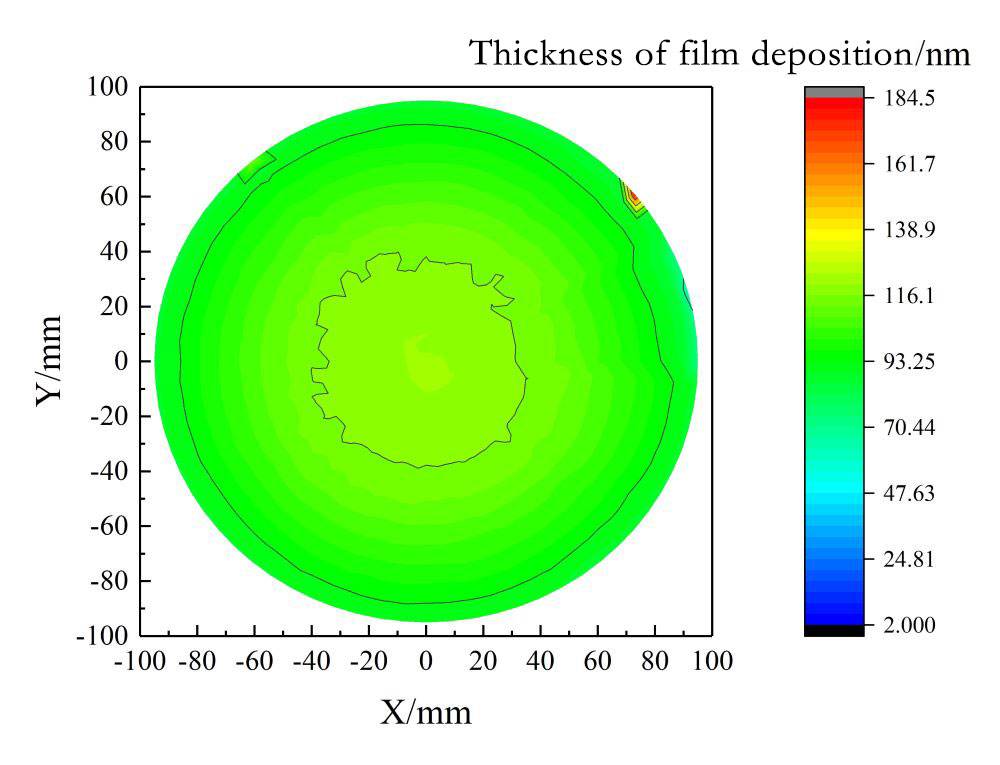

Uniformità dello strato di film

Il raggiungimento di uno spessore uniforme del film è un aspetto critico del rivestimento per evaporazione a fascio di elettroni, che influenza la qualità complessiva e le prestazioni degli strati depositati. Una rotazione adeguata e una disposizione meticolosa dei campioni sono essenziali per garantire che lo spessore del film sia uniforme su tutto il substrato. Questa uniformità non è solo una questione di distribuzione uniforme, ma anche di mantenimento dell'integrità strutturale e delle proprietà funzionali del film.

Ad esempio, nella deposizione di rivestimenti ottici, qualsiasi variazione nello spessore del film può portare a effetti ottici indesiderati, come spostamenti di colore o riduzione della trasmittanza. Analogamente, nei dispositivi elettronici, strati di pellicola non uniformi possono determinare proprietà elettriche incoerenti, causando potenzialmente problemi di prestazioni nei circuiti integrati o nei sensori.

Per ottenere un'uniformità ottimale, è necessario controllare attentamente diversi fattori:

- Velocità di rotazione: Il supporto del substrato deve ruotare a una velocità costante per garantire un'esposizione uniforme al materiale evaporato.

- Velocità di evaporazione: La velocità di evaporazione del materiale deve essere costante per evitare ispessimenti o assottigliamenti localizzati del film.

- Fuoco del fascio: Il fascio di elettroni deve essere focalizzato con precisione per mantenere una distribuzione coerente dell'energia sulla sorgente di evaporazione.

- Posizionamento del substrato: Il substrato deve essere posizionato con precisione rispetto alla sorgente di evaporazione per garantire una deposizione uniforme.

| Fattore | Importanza |

|---|---|

| Velocità di rotazione | Assicura un'esposizione uniforme al materiale evaporato |

| Velocità di evaporazione | Previene ispessimenti o assottigliamenti localizzati |

| Fuoco del fascio | Mantiene una distribuzione coerente dell'energia |

| Posizionamento del substrato | Assicura una deposizione uniforme |

Regolando con precisione questi parametri, i produttori possono ottenere strati di film altamente uniformi, migliorando così le prestazioni complessive e l'affidabilità dei prodotti rivestiti.

Svantaggi del rivestimento per evaporazione a fascio di elettroni

Costo elevato dell'apparecchiatura

Le apparecchiature di rivestimento per evaporazione a fascio di elettroni rappresentano un impegno finanziario significativo, caratterizzato da un elevato investimento iniziale e da spese di manutenzione continue. Queste apparecchiature sono classificate come di fascia alta e richiedono componenti specializzati e tecnologie sofisticate per funzionare efficacemente. L'acquisto di tali macchinari spesso richiede un notevole esborso di capitale, che può essere proibitivo per i piccoli laboratori o le start-up con budget limitati.

Inoltre, la manutenzione dei sistemi di evaporazione a fascio di elettroni non è solo costosa ma anche complessa. La manutenzione regolare è essenziale per garantire la longevità e le prestazioni ottimali dell'apparecchiatura e richiede l'esperienza di professionisti qualificati. Questi requisiti di manutenzione possono mettere ulteriormente a dura prova le risorse delle entità più piccole, rendendo difficile per loro sostenere gli standard operativi necessari.

Oltre ai costi diretti, le spese indirette associate ai tempi di inattività e ai potenziali guasti delle apparecchiature possono essere notevoli. Le organizzazioni più piccole possono avere difficoltà ad assorbire questi costi aggiuntivi, che potrebbero avere un impatto sulle loro capacità complessive di ricerca e sviluppo. Di conseguenza, sebbene la tecnologia offra numerosi vantaggi, il suo costo elevato rimane una considerazione critica per i potenziali adottatori.

Bassa efficienza produttiva

Rispetto ad altre tecnologie di rivestimento come lo sputter coating e la deposizione chimica da vapore (CVD), l'evaporazione a fascio di elettroni presenta in genere un tasso di deposizione più lento. Questa caratteristica intrinseca pone sfide significative quando si tratta di soddisfare le rigorose esigenze degli ambienti di produzione di massa. Il tasso di deposizione più lento può portare a tempi di lavorazione più lunghi, che a loro volta possono aumentare i costi di produzione e limitare la scalabilità del processo di rivestimento.

Ad esempio, mentre il rivestimento sputter e la CVD possono raggiungere velocità di deposizione di diversi micrometri al minuto, l'evaporazione a fascio di elettroni spesso rimane indietro, raggiungendo in genere velocità comprese tra decine e centinaia di nanometri al minuto. Questa disparità diventa particolarmente evidente negli scenari di produzione ad alta produttività, dove la rapidità del rivestimento è essenziale.

| Tecnologia di rivestimento | Velocità di deposizione tipica | Idoneità alla produzione di massa |

|---|---|---|

| Evaporazione a fascio di elettroni | Da decine a centinaia di nm/min | Meno adatto a causa della velocità inferiore |

| Rivestimento sputter | Diversi micrometri/min | Più adatto |

| Deposizione chimica da vapore (CVD) | Diversi micrometri/min | Più adatto |

La velocità di deposizione più lenta dell'evaporazione a fascio di elettroni può anche influire sull'efficienza complessiva della linea di produzione, rendendo necessarie misure aggiuntive come l'ottimizzazione dei parametri di processo o l'integrazione di unità di rivestimento parallele per attenuare il collo di bottiglia. Nonostante questi sforzi, la limitazione fondamentale rimane, rendendola una scelta meno favorevole per le industrie che richiedono operazioni di rivestimento ad alta velocità e su larga scala.

Gamma limitata di materiali

Sebbene l'evaporazione a fascio di elettroni sia in grado di trattare un ampio spettro di materiali, tra cui metalli, leghe, ossidi e nitruri, deve affrontare delle sfide quando si tratta di materiali ad alto punto di fusione o leghe speciali. Questi materiali spesso richiedono temperature superiori alle capacità dei tradizionali sistemi di evaporazione a fascio di elettroni, con conseguente evaporazione incompleta o rivestimento non uniforme.

Ad esempio, alcuni metalli refrattari come il tungsteno e il molibdeno, che hanno punti di fusione superiori a 3.000°C, possono creare notevoli difficoltà. L'elevata energia richiesta per vaporizzare questi materiali spesso provoca un surriscaldamento localizzato, che può degradare la qualità del rivestimento. Inoltre, le leghe con composizioni complesse possono presentare separazioni di fase o reazioni chimiche durante il processo di evaporazione, complicando ulteriormente la deposizione di un film uniforme e stabile.

| Tipo di materiale | Sfide dell'evaporazione |

|---|---|

| Metalli ad alto punto di fusione | Richiedono un'energia estremamente elevata, con conseguente potenziale surriscaldamento e degradazione del film. |

| Leghe speciali | Possono verificarsi separazioni di fase o reazioni chimiche che influiscono sull'uniformità del film. |

Queste limitazioni richiedono lo sviluppo di tecniche avanzate e la modifica delle apparecchiature per adattarsi a una gamma più ampia di materiali, garantendo la continua rilevanza ed efficacia dell'evaporazione a fascio di elettroni in varie applicazioni industriali.

Problemi di stress del film

Durante il processo di rivestimento per evaporazione a fascio di elettroni, le variazioni nella velocità di deposizione e nello spessore del film possono portare a significative sollecitazioni all'interno dello strato di film. Queste sollecitazioni possono manifestarsi in varie forme, tra cui forze di trazione e compressione, che possono avere effetti profondi sull'integrità complessiva e sulle prestazioni del materiale rivestito.

Uno dei problemi principali derivanti da queste sollecitazioni è la potenziale riduzione dell'adesione tra il film e il substrato. Quando il film subisce sollecitazioni interne, può staccarsi dal substrato, provocando una delaminazione. Ciò non solo compromette l'integrità strutturale del rivestimento, ma ne riduce anche le proprietà funzionali, come la chiarezza ottica, la conduttività elettrica o la resistenza meccanica.

Inoltre, la stabilità del film è direttamente influenzata da queste sollecitazioni. Alti livelli di stress possono causare la rottura o la deformazione del film nel tempo, soprattutto in condizioni operative che sottopongono il rivestimento a cicli termici, sollecitazioni meccaniche o esposizione chimica. Questa instabilità può rendere il rivestimento inefficace, rendendo necessarie costose riparazioni o sostituzioni.

Per ridurre questi problemi, è fondamentale controllare attentamente i parametri di deposizione, come la potenza del fascio di elettroni, la posizione della sorgente di evaporazione e il tasso di deposizione complessivo. Sistemi avanzati di monitoraggio e feedback possono aiutare a mantenere uno spessore costante del film e a minimizzare l'accumulo di stress. Inoltre, per ridurre le tensioni residue e migliorare la stabilità a lungo termine del rivestimento, si possono utilizzare trattamenti successivi alla deposizione, come la ricottura o le tecniche di distensione.

Limitata uniformità dello strato di film

Sebbene l'evaporazione a fascio di elettroni possa ottenere una deposizione uniforme del film in condizioni ottimali, diversi fattori possono comunque portare a una non uniformità. Il posizionamento improprio del campione o la focalizzazione inadeguata del fascio di elettroni sono colpevoli comuni. Questi problemi possono causare variazioni nello spessore del film sul substrato, compromettendo le prestazioni e l'affidabilità del materiale rivestito.

Ad esempio, se il fascio di elettroni non è allineato correttamente, potrebbe non riscaldare uniformemente la sorgente di evaporazione, causando aree localizzate di deposizione di film più o meno spessi. Analogamente, se il campione non è posizionato correttamente all'interno della camera di evaporazione, la distribuzione del materiale evaporato può essere irregolare, causando variazioni nello spessore del film.

| Cause potenziali | Impatto sull'uniformità del film |

|---|---|

| Fascio di elettroni disallineato | Aree spesse o sottili localizzate |

| Posizionamento improprio del campione | Distribuzione non uniforme del materiale |

| Condizioni di vuoto inadeguate | Aumento delle impurità del gas che influisce sulla deposizione |

| Tassi di deposizione diversi | Stress e crepe nello strato di film |

Affrontare questi problemi richiede un'attenzione meticolosa ai dettagli durante l'impostazione e il funzionamento del processo di evaporazione a fascio di elettroni. Tecniche di allineamento avanzate e meccanismi di controllo precisi possono contribuire a mitigare queste sfide, garantendo uno strato di film più uniforme. Tuttavia, anche con questi miglioramenti, il raggiungimento di una perfetta uniformità rimane un compito complesso che richiede un continuo perfezionamento e l'ottimizzazione dei parametri di processo.

Zone colpite dal calore

Sebbene l'impatto termico del processo di evaporazione a fascio di elettroni sia generalmente minimo, alcuni substrati possono comunque subire danni termici in condizioni specifiche. Ciò è particolarmente importante per i materiali sensibili alla temperatura, dove anche un piccolo aumento della temperatura può portare ad alterazioni irreversibili delle proprietà del substrato. Il riscaldamento localizzato della fonte di evaporazione, sebbene sia vantaggioso per ridurre lo stress termico complessivo, può comunque creare zone termicamente alterate (HAZ) localizzate sul substrato. Queste zone possono variare in dimensioni e gravità, a seconda di fattori quali la potenza del fascio di elettroni, la durata del processo di evaporazione e la conduttività termica del materiale del substrato.

Ad esempio, nella deposizione di film sottili su lenti ottiche o dispositivi medici, dove il mantenimento dell'integrità del substrato è fondamentale, queste HAZ possono rappresentare una sfida significativa. In questi casi, è essenziale monitorare e controllare attentamente le condizioni termiche per prevenire qualsiasi potenziale danno. Per mitigare i rischi associati allo stress termico possono essere necessarie tecniche come la regolazione della velocità di deposizione, l'uso di meccanismi di raffreddamento o l'impiego di metodi di rivestimento alternativi.

Inoltre, il potenziale di danno termico sottolinea l'importanza di accurati processi di pre-trattamento e post-trattamento. Un'adeguata pulizia e condizionamento del substrato prima del rivestimento può aumentarne la resilienza termica, mentre i processi di post-trattamento possono aiutare a identificare e risolvere eventuali anomalie termiche che possono essersi verificate durante il processo di evaporazione. Questo duplice approccio garantisce che il prodotto finale non solo soddisfi i requisiti funzionali desiderati, ma mantenga anche la sua integrità strutturale e meccanica.

Deve operare in condizioni di alto vuoto

Il funzionamento sotto vuoto spinto è un requisito critico per l'evaporazione a fascio di elettroni, che richiede una progettazione e un funzionamento meticolosi dell'apparecchiatura. Il processo richiede un ambiente ad altissimo vuoto, che in genere comporta sistemi personalizzati in acciaio inossidabile con flange per il vuoto dotate di guarnizioni metalliche. Questi sistemi vengono spesso cotti, preferibilmente sotto vuoto, per aumentare temporaneamente la pressione del vapore dei materiali in uscita, facilitandone la rimozione. Questo processo di cottura può essere integrato con il degassamento a temperatura ambiente, anche se a costo di tempi più lunghi.

Una volta evacuata la maggior parte dei materiali degassanti, il sistema viene raffreddato per ridurre al minimo il degassamento residuo durante il funzionamento effettivo. In alcuni casi, i sistemi vengono raffreddati al di sotto della temperatura ambiente utilizzando azoto liquido per sopprimere ulteriormente il degassamento e contemporaneamente criopompare il sistema. Questo approccio multiforme sottolinea la complessità e la precisione necessarie per mantenere le condizioni di alto vuoto essenziali per l'evaporazione del fascio di elettroni.

Requisiti di pretrattamento rigorosi

La superficie del substrato deve essere sottoposta a rigorosi processi di pretrattamento per garantire l'adesione ottimale e la qualità dello strato di pellicola. Questo pretrattamento prevede diverse fasi critiche, tra cui la pulizia, lo sgrassaggio e l'incisione, che hanno lo scopo di rimuovere tutti i contaminanti e preparare la superficie per una deposizione ottimale del film.

-

Pulizia e sgrassatura: Il substrato viene innanzitutto pulito per rimuovere eventuali contaminanti organici, oli o residui che potrebbero compromettere l'adesione del film. Questa operazione viene generalmente eseguita mediante lavaggio a ultrasuoni o bagni di solventi, per garantire una superficie incontaminata.

-

Mordenzatura: Dopo la pulizia, il substrato può essere sottoposto a incisione per migliorare la rugosità della superficie e creare una superficie più reattiva. Questa fase può comprendere l'incisione chimica o l'incisione a fascio ionico, che non solo pulisce la superficie ma la irruvidisce anche a livello microscopico, favorendo una migliore interazione meccanica con il film.

-

Attivazione della superficie: In alcuni casi, la superficie del substrato viene attivata per migliorarne la reattività chimica. Ciò può comportare tecniche come il trattamento al plasma, che introduce specie reattive che migliorano il legame tra il substrato e il materiale del film.

Queste fasi di pretrattamento sono cruciali perché anche i più piccoli contaminanti o imperfezioni possono portare a una debole adesione del film, a vuoti o a una non uniformità, incidendo in modo significativo sulla qualità complessiva e sulle prestazioni del prodotto rivestito. Pertanto, la stretta osservanza di questi requisiti di pretrattamento non è negoziabile nel processo di rivestimento per evaporazione a fascio di elettroni.

Applicazioni del rivestimento per evaporazione a fascio di elettroni

Rivestimenti ottici

I rivestimenti ottici sono applicati meticolosamente a una varietà di componenti ottici, tra cui lenti, vetro e specchi, per migliorarne le prestazioni in uno spettro di applicazioni. Questi rivestimenti servono a molteplici scopi, in primo luogo a migliorare le proprietà ottiche dei materiali su cui sono applicati. Ad esempio, possono aumentare significativamente la riflettività degli specchi, consentendo una riflessione più efficiente della luce. Allo stesso modo, possono migliorare la trasmittanza delle lenti, garantendo il passaggio di una maggiore quantità di luce senza perdite significative.

Una delle funzioni fondamentali dei rivestimenti ottici è la loro capacità di ridurre la riflessione, una proprietà nota come rivestimento antiriflesso. Questa proprietà è particolarmente utile nelle applicazioni in cui è fondamentale ridurre al minimo la perdita di luce, come ad esempio negli strumenti ottici di alta precisione o nei pannelli solari. I rivestimenti antiriflesso riducono al minimo l'interferenza delle onde luminose, riducendo così la quantità di luce riflessa dalla superficie.

Oltre a essere utilizzati nei componenti ottici standard, i rivestimenti ottici sono parte integrante di tecnologie avanzate come i dispositivi ottici di archiviazione dati. In questo caso, agiscono come strati protettivi, proteggendo i componenti sensibili da fattori ambientali che potrebbero causare il degrado o la perdita di dati. Ad esempio, nelle fibre ottiche, i rivestimenti vengono applicati per migliorare l'indice di rifrazione e il coefficiente di assorbimento, assicurando che la trasmissione dei dati rimanga efficiente e priva di errori su lunghe distanze.

I rivestimenti ad alta riflessione sono un'altra applicazione critica, in particolare nell'ottica laser. Questi rivestimenti si ottengono depositando sulla superficie del componente ottico film sottili di materiali altamente riflettenti, come i metalli. Questo processo è essenziale per creare specchi ad alta riflettività, necessari per il funzionamento efficiente dei sistemi laser.

I rivestimenti riflettenti all'infrarosso sono utilizzati in applicazioni specializzate, come le lampade a filamento, per aumentare l'intensità del flusso luminoso. Riflettendo la luce infrarossa verso il filamento, questi rivestimenti aiutano a mantenere una temperatura più elevata, migliorando così l'efficienza complessiva della lampada.

Dispositivi elettronici

Nell'industria dei semiconduttori, l'evaporazione a fascio di elettroni è un processo fondamentale per la preparazione di strati metallici e isolanti, che sono componenti essenziali per un'ampia gamma di dispositivi elettronici. Questa tecnologia è particolarmente vantaggiosa per la creazione di film di alta qualità che sono parte integrante delle prestazioni di circuiti integrati (IC), dispositivi optoelettronici e sensori.

Nella fabbricazione dei circuiti integrati, ad esempio, il controllo preciso dello spessore e dell'uniformità del film offerto dall'evaporazione a fascio di elettroni garantisce che gli strati risultanti soddisfino i severi requisiti di conduttività e isolamento. Questa precisione è altrettanto fondamentale nella produzione di dispositivi optoelettronici, dove la qualità degli strati depositati influisce direttamente sull'efficienza e sull'affidabilità dei processi di emissione e rilevamento della luce.

Inoltre, i sensori, che sono parte integrante di varie applicazioni che vanno dal monitoraggio ambientale alla diagnostica medica, beneficiano dell'elevata purezza e dei tassi di deposizione controllati forniti dall'evaporazione a fascio elettronico. La capacità di depositare film sottili di materiali come ossidi e nitruri con un impatto termico minimo sul substrato rende questa tecnica particolarmente adatta alle strutture delicate e complesse dei moderni sensori.

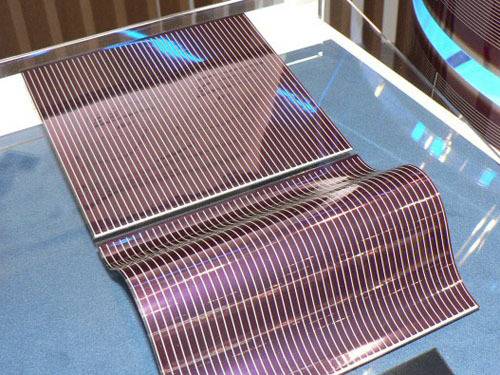

Celle solari a film sottile

Nell'industria fotovoltaica, l'evaporazione a fascio di elettroni svolge un ruolo fondamentale nella deposizione di film sottili, come l'arseniuro di indio e gallio (InGaAs), che sono essenziali per aumentare l'efficienza delle celle solari. Questo processo è particolarmente significativo nel contesto delle energie rinnovabili, dove la necessità di metodi di produzione energetica sostenibili ed efficienti è fondamentale.

Le celle solari a film sottile, che si basano su strati di film sottili di silicio depositati su substrati come vetro o metallo, sono emerse come un'alternativa flessibile ed economica alle tradizionali celle di silicio cristallino. Queste celle non sono solo più leggere, ma anche più adattabili a varie applicazioni, tra cui le vetrate fotovoltaiche. L'uso del silicio amorfo, una forma non cristallina di silicio, riduce ulteriormente i costi di produzione e rende più semplice la produzione di pannelli a film sottile.

Il ruolo dell'evaporazione a fascio di elettroni in questo processo non può essere sopravvalutato. Essa consente di controllare con precisione lo spessore e l'uniformità del film, fattori critici nel determinare l'efficienza e le prestazioni complessive delle celle solari. Sfruttando l'elevata energia del fascio di elettroni, questa tecnica garantisce che i film depositati abbiano un'elevata densità e uniformità, massimizzando così la capacità della cella solare di convertire la luce solare in elettricità.

Inoltre, l'adattabilità dell'evaporazione a fascio di elettroni a un'ampia gamma di materiali, tra cui metalli, leghe, ossidi e nitruri, la rende uno strumento versatile nell'industria fotovoltaica. Questa flessibilità consente di sviluppare tecnologie avanzate di celle solari in grado di soddisfare le esigenze in continua evoluzione del settore delle energie rinnovabili.

Trattamento della superficie

Il rivestimento per evaporazione a fascio di elettroni è ampiamente utilizzato nel trattamento superficiale di vari materiali, tra cui metalli, plastiche e ceramiche. Questo processo migliora significativamente la durata e le prestazioni di questi materiali, conferendo loro proprietà superiori come una maggiore resistenza alla corrosione, una maggiore durezza e una maggiore resistenza all'abrasione. Questi miglioramenti sono fondamentali per estendere la durata dei prodotti in diversi settori.

Ad esempio, nel settore automobilistico, i rivestimenti applicati mediante evaporazione a fascio di elettroni possono proteggere i componenti critici dalle difficili condizioni ambientali in cui si trovano, riducendo così i costi di manutenzione e i tempi di fermo. Allo stesso modo, nell'industria aerospaziale, dove i materiali sono sottoposti a temperature e pressioni estreme, tali rivestimenti garantiscono la longevità e l'affidabilità di parti cruciali.

Inoltre, nei dispositivi medici, il trattamento superficiale fornito dall'evaporazione a fascio di elettroni può migliorare la biocompatibilità e le proprietà antimicrobiche, rendendo questi dispositivi più sicuri ed efficaci. Questa applicazione è particolarmente importante negli impianti ortopedici e negli strumenti chirurgici, dove la durata e la sicurezza sono fondamentali.

Rivestimenti duri

I rivestimenti duri, applicati a utensili, stampi e parti meccaniche, fungono da strato critico che migliora significativamente la resistenza all'usura e al calore. Questa applicazione è particolarmente vantaggiosa nei settori in cui questi componenti sono sottoposti a condizioni estreme, come lavorazioni ad alta velocità o ambienti ad alta temperatura. Fornendo una barriera protettiva, i rivestimenti duri contribuiscono a prolungare la vita operativa di questi strumenti e parti essenziali, riducendo così i costi di manutenzione e i tempi di fermo.

L'efficacia dei rivestimenti duri può essere attribuita alla loro capacità di formare uno strato denso e uniforme che aderisce fortemente al substrato. Questo risultato è spesso ottenuto attraverso processi come l'evaporazione a fascio di elettroni, che consente un controllo preciso dello spessore e della composizione del rivestimento. L'elevata energia del fascio di elettroni assicura che il materiale di rivestimento sia distribuito in modo uniforme, ottenendo un film con eccellenti proprietà meccaniche.

Inoltre, i rivestimenti duri possono essere personalizzati per soddisfare requisiti specifici regolando i parametri di deposizione. Ad esempio, è possibile utilizzare materiali diversi per ottenere diversi gradi di durezza, conduttività termica e stabilità chimica. Questa adattabilità rende i rivestimenti duri una soluzione versatile per un'ampia gamma di applicazioni, dai macchinari industriali ai beni di consumo.

Dispositivi di visualizzazione optoelettronici

L'evaporazione a fascio di elettroni svolge un ruolo cruciale nella fabbricazione di dispositivi di visualizzazione optoelettronici, in particolare nella creazione di display OLED (Organic Light Emitting Diode). Il processo prevede la deposizione di elettrodi e di vari strati funzionali, essenziali per il funzionamento e le prestazioni di questi display.

Elettrodi

Nei display OLED, gli elettrodi fungono da interfaccia tra i componenti elettrici e gli strati organici. L'evaporazione a fascio di elettroni viene utilizzata per depositare materiali come l'ossido di indio-stagno (ITO) e l'alluminio, noti per la loro eccellente conduttività e trasparenza. Il controllo preciso del processo di deposizione assicura che gli elettrodi siano uniformemente sottili, il che è fondamentale per mantenere la luminosità e la chiarezza del display.

Strati funzionali

Oltre agli elettrodi, l'evaporazione a fascio di elettroni viene utilizzata per creare una serie di strati funzionali che migliorano le prestazioni dei display OLED. Questi includono:

-

Strati emissivi: Questi strati sono responsabili dell'emissione di luce quando una corrente elettrica li attraversa. Vengono comunemente utilizzati materiali come piccole molecole organiche e polimeri, la cui deposizione uniforme è fondamentale per ottenere un'emissione luminosa costante.

-

Strati di trasporto di buchi (HTL) e strati di trasporto di elettroni (ETL): Questi strati facilitano il movimento dei portatori di carica (buche ed elettroni) all'interno della struttura OLED. Il controllo preciso dello spessore e dell'uniformità degli strati garantisce un trasporto di carica efficiente, essenziale per l'efficienza e la durata del display.

-

Strati di incapsulamento: Per proteggere i materiali organici sensibili da fattori ambientali come l'umidità e l'ossigeno, gli strati di incapsulamento vengono depositati mediante evaporazione a fascio di elettroni. Questi strati sono in genere costituiti da materiali come il nitruro di silicio (SiNx) e il biossido di silicio (SiO2), che forniscono una barriera contro i contaminanti esterni.

La possibilità di controllare con precisione i parametri di deposizione, come la potenza del fascio di elettroni e la velocità di deposizione, consente di creare strati uniformi e di alta qualità, essenziali per le prestazioni ottimali dei dispositivi di visualizzazione optoelettronici. Ciò rende l'evaporazione a fascio di elettroni una tecnica indispensabile per la produzione di tecnologie di visualizzazione avanzate.

Dispositivi medici

Il rivestimento per evaporazione a fascio di elettroni svolge un ruolo fondamentale nel migliorare la funzionalità e la sicurezza dei dispositivi medici. Grazie all'applicazione di specifici film funzionali, questa tecnologia migliora significativamente la biocompatibilità di impianti e strumenti medici, garantendo che interagiscano favorevolmente con i tessuti umani senza causare reazioni avverse.

Inoltre, le proprietà antimicrobiche conferite da questi rivestimenti contribuiscono a ridurre il rischio di infezioni, in particolare nei dispositivi a diretto contatto con fluidi o tessuti corporei. Ciò è particolarmente importante nel contesto di impianti come stent e protesi, dove le infezioni possono portare a gravi complicazioni.

Oltre alla biocompatibilità e alle caratteristiche antimicrobiche, questi rivestimenti favoriscono anche la rigenerazione dei tessuti. Ad esempio, negli impianti ortopedici, i rivestimenti possono facilitare la crescita e l'integrazione dell'osso, accelerando il processo di guarigione. Questo duplice vantaggio di migliorare la funzionalità del dispositivo e di promuovere la guarigione del paziente sottolinea l'importanza del rivestimento per evaporazione a fascio di elettroni nel settore dei dispositivi medici.

Tecnologia dei sensori

L'applicazione dell'evaporazione a fascio di elettroni nella tecnologia dei sensori è fondamentale per la preparazione di strati sensibili ed elettrodi. Questa tecnica è particolarmente vantaggiosa nei sensori di gas, dove la necessità di un'elevata sensibilità e precisione è fondamentale. L'ambiente ad alto vuoto dell'evaporazione a fascio di elettroni garantisce che gli strati sensibili siano privi di contaminanti, migliorando così le prestazioni del sensore.

Uno dei vantaggi principali dell'uso dell'evaporazione a fascio di elettroni nella tecnologia dei sensori è il controllo preciso dello spessore e dell'uniformità del film. Questa precisione è fondamentale per le prestazioni dei sensori, in quanto variazioni anche minime possono influire significativamente sulla loro sensibilità e sul tempo di risposta. Regolando parametri come la potenza del fascio di elettroni e la velocità di deposizione, gli ingegneri possono personalizzare le caratteristiche del film per soddisfare i requisiti specifici del sensore.

Inoltre, l'adattabilità dell'evaporazione a fascio di elettroni consente la deposizione di un'ampia gamma di materiali, tra cui metalli, leghe e composti, essenziali per creare diversi tipi di sensori. Per esempio, nei sensori di gas, la capacità di depositare ossidi e nitruri con elevata purezza e uniformità è fondamentale per rilevare con precisione vari gas.

Oltre ai sensori di gas, l'evaporazione a fascio di elettroni viene impiegata anche in altri tipi di sensori, come quelli utilizzati nella diagnostica medica e nel monitoraggio ambientale. La capacità del processo di ridurre al minimo l'impatto termico sul substrato lo rende adatto al rivestimento di materiali sensibili alla temperatura, garantendo il mantenimento dell'integrità e della funzionalità del sensore.

| Applicazione | Materiale depositato | Vantaggi principali |

|---|---|---|

| Sensori di gas | Ossidi, nitruri | Alta purezza, uniformità |

| Sensori medici | Metalli, leghe | Impatto termico ridotto al minimo |

| Sensori ambientali | Composti | Ampia adattabilità dei materiali |

Imballaggio dei circuiti integrati

Il confezionamento dei circuiti integrati (IC) è un processo critico che prevede la deposizione di strati metallici per garantire proprietà elettriche e affidabilità ottimali. Questa fase è essenziale per proteggere i delicati materiali semiconduttori e garantire che il prodotto finale funzioni come previsto in vari ambienti.

Una delle tecniche chiave impiegate in questo processo è il rivestimento per evaporazione a fascio di elettroni. Questo metodo consente la deposizione precisa di strati metallici, fondamentali per le interconnessioni e gli strati protettivi all'interno del pacchetto IC. L'elevata purezza dei materiali utilizzati in questo processo, ottenuta grazie all'ambiente ad alto vuoto, garantisce che gli strati depositati siano privi di contaminanti che potrebbero influire sulle prestazioni elettriche del circuito integrato.

La qualità del film prodotto dall'evaporazione a fascio di elettroni è tipicamente di alta densità e uniformità, il che è fondamentale per mantenere costanti le proprietà elettriche del circuito integrato. Questa uniformità si ottiene controllando attentamente parametri quali la potenza del fascio di elettroni, la posizione della sorgente di evaporazione e la velocità di deposizione. Queste regolazioni consentono di creare strati strutturalmente solidi ed elettricamente efficienti.

Inoltre, l'adattabilità dell'evaporazione a fascio di elettroni la rende adatta a un'ampia gamma di materiali, tra cui metalli, leghe, ossidi e nitruri. Questa versatilità è particolarmente importante nel contesto del packaging dei circuiti integrati, dove possono essere richiesti materiali diversi per i vari strati funzionali all'interno del pacchetto.

Rivestimenti ad alte prestazioni

Nei settori manifatturieri di fascia alta, come quello aerospaziale e automobilistico, la richiesta di prestazioni e durata superiori dei componenti è fondamentale. Il rivestimento per evaporazione a fascio di elettroni è una tecnologia fondamentale per soddisfare questi standard esigenti. Questo metodo consente di depositare rivestimenti di elevata purezza, densi e uniformi su vari materiali, migliorandone significativamente la resistenza all'usura, alla corrosione e al degrado termico.

Ad esempio, nell'industria aerospaziale, dove i componenti sono esposti a condizioni estreme, come temperature elevate e ambienti corrosivi, l'uso di rivestimenti per evaporazione a fascio di elettroni può fornire la protezione necessaria. Questi rivestimenti spesso includono materiali come il nitruro di titanio (TiN) o il nitruro di cromo (CrN), che offrono una durezza e una stabilità termica eccezionali. Analogamente, nel settore automobilistico, i rivestimenti applicati con questa tecnica possono migliorare la longevità di parti critiche, come i componenti del motore e i sistemi frenanti, riducendo l'attrito e l'usura.

L'adattabilità dell'evaporazione a fascio di elettroni a un'ampia gamma di materiali, tra cui metalli, leghe, ossidi e nitruri, la rende una soluzione versatile per questi settori. Inoltre, il controllo preciso dello spessore e della struttura dei film depositati assicura che i rivestimenti siano personalizzati per soddisfare requisiti specifici di prestazione. Questo livello di personalizzazione è essenziale nelle applicazioni ad alte prestazioni, dove anche piccole imperfezioni possono portare a significativi guasti operativi.

Prodotti correlati

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo di grafite pura ad alta purezza per evaporazione a fascio elettronico

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

Articoli correlati

- Tecnologia di rivestimento per evaporazione a fascio di elettroni e selezione dei materiali

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto

- Esplorare i vantaggi dell'uso del tungsteno per il riscaldamento dei forni

- Evaporazione a fascio di elettroni:Creazione avanzata di film sottili

- Sfide nello sviluppo e nell'applicazione del tantalio nelle apparecchiature di deposizione sotto vuoto