Introduzione al rivestimento di substrati flessibili

Importanza dei substrati flessibili

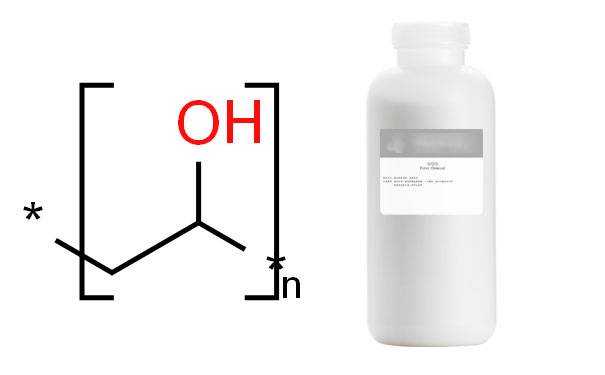

I substrati flessibili stanno diventando sempre più importanti nel campo della tecnologia e richiedono lo sviluppo e l'applicazione di tecniche di rivestimento specializzate. Questi substrati, che comprendono materiali come l'alcol polivinilico (PVA), il polietilene tereftalato (PET), la poliimmide (PI), il polietilene naftalato (PEN), i fogli di carta e i materiali tessili, offrono vantaggi unici che i substrati rigidi non possono eguagliare. La loro capacità di piegarsi, allungarsi e conformarsi a varie forme li rende indispensabili in applicazioni che vanno dall'elettronica flessibile ai dispositivi indossabili, fino al campo medico.

La domanda di substrati flessibili è determinata dalla necessità di dispositivi non solo funzionali ma anche adattabili a diversi ambienti e casi d'uso. Ad esempio, nel settore dell'elettronica, i substrati flessibili consentono di creare schermi pieghevoli e sensori conformabili, che possono migliorare significativamente l'esperienza dell'utente e la durata del dispositivo. Nel settore medico, i substrati flessibili consentono di sviluppare impianti biocompatibili e monitor sanitari indossabili che possono essere comodamente indossati per lunghi periodi.

Per soddisfare queste esigenze, sono state sviluppate tecniche di rivestimento avanzate per garantire che questi materiali flessibili possano essere rivestiti efficacemente senza compromettere le loro proprietà intrinseche. Queste tecniche comprendono il controllo preciso dello spessore del rivestimento, il mantenimento di un ambiente sottovuoto costante e la garanzia di tempi e temperature di polimerizzazione adeguati. Ognuno di questi fattori svolge un ruolo cruciale nell'ottenere un rivestimento di alta qualità e di lunga durata, in grado di resistere alle sollecitazioni associate alle applicazioni flessibili.

In sintesi, l'importanza dei substrati flessibili nella tecnologia moderna non può essere sopravvalutata. Le loro proprietà uniche e le tecniche di rivestimento specializzate necessarie per lavorarci sono la chiave per sbloccare nuove possibilità in vari settori, promuovere l'innovazione e migliorare le prestazioni di un'ampia gamma di prodotti.

Materiali flessibili comuni

I substrati flessibili sono fondamentali in diverse applicazioni tecnologiche e richiedono tecniche di rivestimento specializzate per garantire prestazioni ottimali. Tra la miriade di materiali utilizzati,Alcool polivinilico (PVA),Polietilene tereftalato (PET),Poliimmide (PI),polietilene naftalato (PEN),fogli di cartaemateriali tessili sono quelli più comunemente utilizzati. Questi materiali presentano proprietà uniche che li rendono adatti a diverse applicazioni nell'ambito dell'elettronica flessibile e di altri settori.

Per esempio,PVA è rinomato per le sue eccellenti proprietà di formazione di film e per l'elevata resistenza alla trazione, che lo rendono ideale per le applicazioni che richiedono film sottili e resistenti.IL PET è noto per le sue eccezionali caratteristiche di durata e trasparenza, fondamentali per i display e i materiali da imballaggio.PIinvece, offre una stabilità termica e una resistenza meccanica superiori, che lo rendono una scelta preferenziale per applicazioni ad alte prestazioni come circuiti flessibili e celle solari.

IL PEN combina i vantaggi del PET e del PI, offrendo un equilibrio tra resistenza meccanica, stabilità termica e chiarezza ottica. I fogli di carta, nonostante la loro intrinseca fragilità, sono utilizzati in applicazioni specifiche in cui la biodegradabilità e l'economicità sono prioritarie. I materiali tessili, come i tessuti e i non tessuti, sono sempre più utilizzati nell'elettronica indossabile grazie alla loro flessibilità e al loro comfort.

Ciascuno di questi materiali presenta una serie di sfide e opportunità proprie durante il processo di rivestimento evaporativo. La comprensione delle loro caratteristiche individuali è essenziale per selezionare il materiale giusto e ottimizzare i parametri di rivestimento per ottenere i risultati desiderati.

Considerazioni chiave nel rivestimento evaporativo

Preparazione della superficie

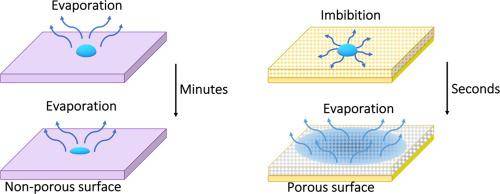

Una corretta preparazione della superficie è un passo fondamentale per garantire il successo del rivestimento evaporativo su substrati flessibili. Prima di iniziare qualsiasi processo di rivestimento, è essenziale pulire meticolosamente il substrato per ottenere una superficie liscia e priva di impurità. Questa fase iniziale è cruciale perché influisce direttamente sull'adesione, sull'uniformità e sulla qualità complessiva del rivestimento finale.

Importanza della pulizia della superficie

- Miglioramento dell'adesione: Una superficie pulita garantisce una migliore adesione del materiale di rivestimento, prevenendo problemi come il distacco o la delaminazione.

- Rivestimento uniforme: Le impurità possono causare un rivestimento non uniforme, con conseguenti incongruenze nelle prestazioni e potenziali cedimenti sotto sforzo.

- Garanzia di qualità: Un processo di pulizia accurato garantisce una finitura di qualità superiore, che soddisfa gli standard industriali e aumenta la durata del prodotto.

Fasi della preparazione della superficie

| Fase | Descrizione |

|---|---|

| Ispezione | Esaminare il substrato per individuare eventuali difetti o contaminanti visibili. |

| Pulizia | Utilizzare solventi o detergenti appropriati per rimuovere oli, polvere e altri contaminanti. |

| Risciacquo | Risciacquare accuratamente il substrato per rimuovere eventuali residui di detergenti. |

| Asciugatura | Assicurarsi che il substrato sia completamente asciutto per evitare che l'umidità interferisca con il processo di rivestimento. |

Seguendo questi passaggi, i produttori possono assicurarsi che i loro substrati flessibili siano pronti per il processo di rivestimento per evaporazione, con conseguente qualità e prestazioni superiori del prodotto.

Manutenzione del vuoto

La manutenzione del vuoto è essenziale per ottenere un rivestimento uniforme e di alta qualità sui substrati flessibili. Questo processo comporta non solo il corretto funzionamento della pompa del vuoto, ma anche una manutenzione regolare per prevenire potenziali guasti e garantire l'accuratezza del processo di rivestimento.

La manutenzione regolare della pompa per vuoto comprende il controllo e la sostituzione periodica dell'olio. Le pompe del vuoto che utilizzano olio richiedono un'attenzione meticolosa ai livelli e alla qualità dell'olio. Livelli di olio sporchi o bassi possono causare danni e malfunzionamenti alla pompa, con un impatto significativo sul processo di rivestimento. È consigliabile consultare il manuale d'uso per conoscere il tipo di olio consigliato e la frequenza di sostituzione per garantire prestazioni ottimali.

Oltre alla manutenzione dell'olio, è fondamentale la pulizia dei componenti della pompa. Polvere, sporcizia e detriti possono accumularsi all'interno della pompa, riducendone l'efficienza e causando potenzialmente danni a lungo termine. Pulire regolarmente la testa della pompa, il motore e le porte di ingresso e di uscita con una spazzola o un panno morbido per mantenere le massime prestazioni.

Per tipi specifici di pompe, come le pompe di sgrossatura, sono necessarie ulteriori operazioni di manutenzione. Tra queste, il controllo delle pulegge e delle cinghie per verificarne la tenuta, lo svuotamento quotidiano del filtro della linea di scarico e la garanzia di un'adeguata ventilazione. Inoltre, la pulizia del serbatoio dell'olio, del piatto valvole e dell'elettrovalvola ogni sei mesi può prevenire la contaminazione e prolungare la durata della pompa.

Attenendosi a queste pratiche di manutenzione, è possibile garantire che il sistema di aspirazione funzioni in modo efficiente, garantendo risultati di verniciatura uniformi e di alta qualità su substrati flessibili.

Controllo dello spessore

Il controllo dello spessore è un aspetto critico del rivestimento evaporativo su substrati flessibili, che influenza direttamente l'integrità e le prestazioni del prodotto finale. Lo spessore del rivestimento deve essere gestito meticolosamente per evitare problemi come fessurazioni o spellature, che possono compromettere la durata e la funzionalità del materiale rivestito.

Fattori che influenzano il controllo dello spessore

Diversi fattori svolgono un ruolo cruciale nel garantire uno spessore ottimale del rivestimento:

- Proprietà del materiale: Il tipo di substrato flessibile e il materiale di rivestimento stesso determinano l'intervallo di spessore ideale. Ad esempio, materiali come l'alcool polivinilico (PVA) e il polietilene tereftalato (PET) richiedono spessori diversi per ottenere i risultati desiderati.

- Tecnica di applicazione: Il metodo di applicazione, che si tratti di sputtering, evaporazione o altra tecnica, influisce in modo significativo sullo spessore. Ogni metodo ha una propria serie di parametri che devono essere messi a punto.

- Condizioni ambientali: Le condizioni ambientali durante il processo di rivestimento, come la temperatura e l'umidità, possono influenzare lo spessore e l'uniformità del rivestimento.

Strumenti e metodi per la misurazione dello spessore

La misurazione accurata dello spessore del rivestimento è essenziale per un controllo efficace. Gli strumenti e i metodi più comuni includono

- Profilometri: Questi dispositivi misurano la dimensione verticale del rivestimento, fornendo dati precisi sullo spessore.

- Spettrofotometri: Questi strumenti analizzano la luce riflessa dal rivestimento per determinarne lo spessore.

- Microscopi: I microscopi ad alta risoluzione possono ispezionare visivamente il rivestimento per verificarne l'uniformità e identificare eventuali anomalie.

Monitorando e regolando attentamente questi fattori, i produttori possono garantire che lo spessore del rivestimento rientri nell'intervallo ottimale, migliorando così la qualità complessiva e le prestazioni dei substrati flessibili.

Flessibilità e durata

Garantire che il rivestimento possa resistere alla flessione e all'allungamento senza subire danni è fondamentale per le prestazioni e la durata dei substrati flessibili. La capacità del rivestimento di mantenere la propria integrità in presenza di sollecitazioni meccaniche è un fattore critico per la durata complessiva del prodotto finale. Ciò richiede un attento equilibrio tra le proprietà del materiale del rivestimento e le proprietà meccaniche del substrato.

Ad esempio, il rivestimento deve essere in grado di flettersi e allungarsi insieme al substrato, senza incrinarsi o staccarsi. Ciò richiede l'uso di materiali che presentino un'elevata elasticità e resistenza alla trazione. Inoltre, l'adesione tra il rivestimento e il substrato gioca un ruolo fondamentale. Un'adesione forte garantisce che il rivestimento rimanga intatto anche in caso di ripetuti cicli di flessione e allungamento.

Per ottenere questo risultato, vengono impiegate tecniche avanzate come i processi di polimerizzazione controllata e l'uso di resine flessibili. Questi metodi contribuiscono a migliorare la capacità del rivestimento di conformarsi ai movimenti del substrato, garantendone la durata nel tempo. La selezione di materiali appropriati e l'applicazione di tecniche di rivestimento precise sono essenziali per soddisfare questi requisiti rigorosi.

In sintesi, la flessibilità e la durata del rivestimento non si limitano a resistere alle sollecitazioni meccaniche, ma garantiscono le prestazioni e l'affidabilità a lungo termine del substrato flessibile in varie applicazioni.

Tempo e temperatura di polimerizzazione

Il controllo del tempo e della temperatura di polimerizzazione è fondamentale per ottenere proprietà meccaniche ottimali e garantire la completa polimerizzazione del rivestimento evaporativo su substrati flessibili. Il processo di polimerizzazione comporta un delicato equilibrio tra tempo e calore, che può influire significativamente sulla qualità finale del rivestimento.

Fattori che influenzano l'indurimento

Per ottenere i risultati di polimerizzazione desiderati è necessario considerare diversi fattori:

- Controllo della temperatura: È essenziale mantenere la temperatura corretta. Una temperatura troppo elevata può portare alla degradazione del materiale di rivestimento, mentre una temperatura troppo bassa può causare una polimerizzazione incompleta.

- Tempo di polimerizzazione: La durata del processo di polimerizzazione deve essere attentamente monitorata. Un tempo insufficiente può lasciare il rivestimento in uno stato di semi-cura, compromettendone la durata e la flessibilità.

- Sensibilità del materiale: I diversi substrati flessibili e i materiali di rivestimento hanno sensibilità diverse al calore. La comprensione di queste sensibilità aiuta a impostare parametri di polimerizzazione appropriati.

Impatto sulle proprietà meccaniche

Una corretta polimerizzazione assicura che il rivestimento aderisca bene al substrato e presenti le proprietà meccaniche desiderate:

- Resistenza alla trazione: La polimerizzazione completa aumenta la capacità del rivestimento di resistere all'allungamento e alla flessione senza incrinarsi.

- Adesione: Una buona polimerizzazione favorisce una forte adesione tra il rivestimento e il substrato, evitando problemi come il distacco o la delaminazione.

- Durata: I rivestimenti correttamente polimerizzati sono più resistenti a fattori ambientali come l'umidità, i raggi UV e l'esposizione chimica.

Considerazioni pratiche

Nelle applicazioni pratiche, le seguenti strategie possono aiutare a ottenere una polimerizzazione efficace:

- Sistemi automatizzati: L'utilizzo di sistemi automatizzati per il controllo della temperatura e del tempo può ridurre l'errore umano e garantire risultati uniformi.

- Monitoraggio della qualità: Controlli regolari della qualità durante il processo di polimerizzazione possono aiutare a identificare e correggere tempestivamente eventuali problemi.

- Test sui materiali: I test preliminari dei diversi parametri di polimerizzazione sui materiali campione possono fornire preziose indicazioni e contribuire all'ottimizzazione del processo.

Gestendo attentamente il tempo e la temperatura di polimerizzazione, i produttori possono garantire che i loro rivestimenti evaporativi su substrati flessibili soddisfino gli standard di qualità e prestazioni richiesti.

Uniformità e adesione

Il raggiungimento dell'uniformità nella distribuzione del rivestimento e la garanzia di una solida adesione sono fasi cruciali del processo di rivestimento evaporativo su substrati flessibili. L'uniformità assicura che il rivestimento sia applicato in modo uniforme su tutta la superficie, il che è essenziale per mantenere prestazioni e aspetto costanti. Eventuali incongruenze possono portare ad aree del substrato non adeguatamente protette o decorate, compromettendo potenzialmente la qualità complessiva del prodotto finito.

Una buona adesione è altrettanto fondamentale, in quanto impedisce al rivestimento di staccarsi o separarsi dal substrato in varie condizioni. I fattori che influenzano l'adesione sono la pulizia della superficie del substrato, i materiali specifici utilizzati e il processo di indurimento. Ad esempio, una superficie pulita e priva di impurità migliora l'adesione tra il rivestimento e il substrato, mentre una corretta polimerizzazione assicura che il rivestimento aderisca saldamente senza delaminazione.

Per ottenere un'uniformità e un'adesione ottimali, è necessario gestire con attenzione diverse tecniche e considerazioni. Queste includono:

- Preparazione della superficie: Pulizia accurata del substrato per rimuovere eventuali contaminanti che potrebbero interferire con il processo di rivestimento.

- Manutenzione del vuoto: Assicurare un ambiente di vuoto costante per facilitare la deposizione uniforme del materiale di rivestimento.

- Controllo dello spessore: Monitoraggio e regolazione dello spessore del rivestimento per evitare problemi come la formazione di crepe o il peeling.

- Processo di polimerizzazione: Gestione del tempo e della temperatura di polimerizzazione per garantire che il rivestimento si leghi efficacemente al substrato.

Intervenendo su questi fattori, i produttori possono migliorare significativamente la durata e la funzionalità dei rivestimenti evaporativi su substrati flessibili, assicurando che soddisfino gli elevati standard richiesti in varie applicazioni tecnologiche.

Tecniche operative

La padronanza delle tecniche corrette per ottenere un rivestimento evaporativo di successo su substrati flessibili richiede una formazione professionale e una lunga pratica. Non si tratta di un'abilità che si acquisisce da un giorno all'altro, ma di una profonda comprensione degli intricati processi coinvolti nell'applicazione del rivestimento.

Formazione professionale

La formazione professionale è fondamentale perché fornisce agli operatori le conoscenze di base necessarie per gestire le attrezzature e i materiali sofisticati. Questa formazione comprende in genere

- Istruzione teorica: Comprensione dei principi di manutenzione del vuoto, preparazione della superficie e controllo dello spessore.

- Pratica pratica: Acquisizione di esperienza pratica nell'impostazione dell'apparecchiatura, nel controllo delle variabili e nella risoluzione dei problemi più comuni.

Esperienza pratica

Oltre alle conoscenze teoriche, l'esperienza pratica è indispensabile. Gli operatori devono trascorrere molto tempo in scenari reali per sviluppare la memoria muscolare e l'intuizione necessarie per un controllo preciso. Questa pratica comporta:

- Ambienti controllati: Lavorare in ambienti controllati per ridurre al minimo le variabili e concentrarsi sul perfezionamento della tecnica.

- Apprendimento iterativo: Applicare e regolare ripetutamente le tecniche in base al feedback e ai risultati.

Tecniche chiave da padroneggiare

Diverse tecniche specifiche sono essenziali per il successo della verniciatura:

- Controllo del vuoto: Assicurare che l'ambiente del vuoto sia stabile e costante per ottenere un rivestimento uniforme.

- Monitoraggio dello spessore: Controllare e regolare regolarmente lo spessore del rivestimento per evitare difetti.

- Gestione della superficie: Manipolazione delicata e precisa del substrato flessibile per evitare danni.

Combinando la formazione professionale con la pratica, gli operatori possono sviluppare le competenze necessarie per applicare rivestimenti evaporativi di alta qualità su substrati flessibili.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Barchetta di evaporazione per materia organica

- Crogiolo in rame privo di ossigeno per rivestimento a evaporazione a fascio elettronico e barchetta di evaporazione

- Crogiolo di tungsteno e crogiolo di molibdeno per rivestimento per evaporazione a fascio elettronico per applicazioni ad alta temperatura

- Crogiolo di evaporazione per materia organica

Articoli correlati

- Capire la PECVD: Una guida alla deposizione di vapore chimico potenziata da plasma

- Una guida passo-passo al processo PECVD

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Guida completa alla manutenzione delle apparecchiature PECVD

- Macchine CVD per la deposizione di film sottili