Panoramica delle tecnologie CVD

Introduzione a LPCVD, PECVD e ICPCVD

LPCVD, PECVD e ICPCVD sono tre tecnologie prevalenti di deposizione da vapore chimico (CVD), ognuna delle quali si distingue per i metodi di deposizione dei materiali, le specifiche delle apparecchiature e le condizioni di processo. Queste tecniche svolgono un ruolo fondamentale in vari settori, in particolare nella produzione di semiconduttori, dove è essenziale un controllo preciso della deposizione dei film.

LPCVD (deposizione di vapore chimico a bassa pressione) opera a pressione ridotta, migliorando la diffusione dei gas e l'uniformità del film. Questo metodo prevede in genere temperature elevate, che facilitano la formazione di film densi e di alta qualità. La LPCVD è particolarmente apprezzata per la sua capacità di produrre film uniformi su substrati di grandi dimensioni, il che la rende ideale per le applicazioni nell'industria dei semiconduttori.

PECVD (Plasma-Enhanced Chemical Vapor Deposition), invece, utilizza il plasma per attivare reazioni in fase gassosa a temperature più basse. Questa tecnica consente tassi di deposizione più rapidi e una maggiore flessibilità di processo, rendendola adatta a un'ampia gamma di materiali, tra cui il nitruro di silicio e l'ossido di silicio. Tuttavia, il plasma può introdurre difetti che influiscono sulla densità e sulla qualità del film.

ICPCVD (Inductively Coupled Plasma Chemical Vapor Deposition) rappresenta una forma avanzata di PECVD, caratterizzata da una maggiore densità del plasma e da una distribuzione più uniforme dell'energia. Ciò consente di ottenere una qualità e un'uniformità del film superiori, anche a pressioni e temperature inferiori. L'ICPCVD è particolarmente vantaggioso per depositare film su superfici di forma complessa e per applicazioni che richiedono film di alta qualità a bassa temperatura.

Ciascuna di queste tecnologie offre vantaggi e sfide distinte, che le rendono adatte a diverse applicazioni nell'industria dei semiconduttori e della microelettronica. La comprensione di queste distinzioni è fondamentale per scegliere il metodo CVD più adatto alle specifiche esigenze di produzione.

LPCVD (deposizione da vapore chimico a bassa pressione)

Principio della LPCVD

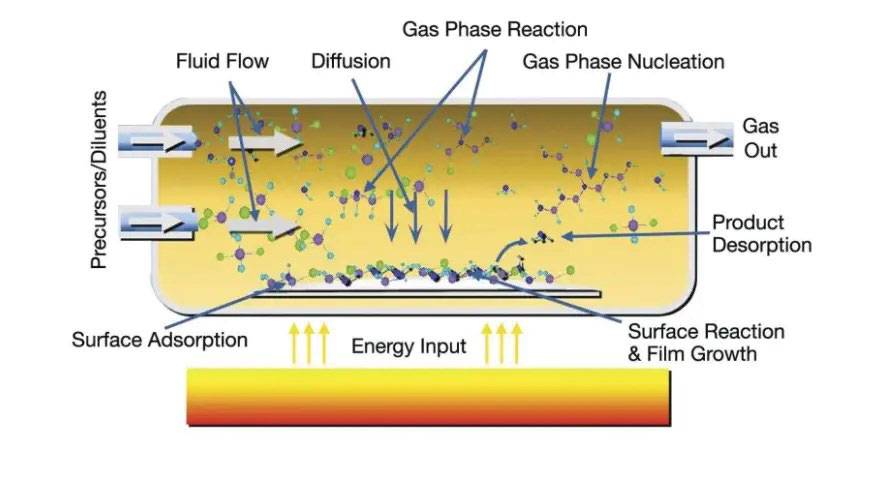

La deposizione di vapore chimico a bassa pressione (LPCVD) è un processo CVD specializzato condotto a pressioni subatmosferiche. Il principio fondamentale prevede l'introduzione di gas di reazione in un ambiente sotto vuoto o a bassa pressione all'interno di una camera di reazione. Questi gas vengono poi sottoposti a temperature elevate, che ne provocano la decomposizione o la reazione, formando così un film solido che viene depositato sulla superficie del substrato.

Le condizioni del processo sono scelte meticolosamente per garantire che il tasso di crescita del film sia regolato principalmente dal tasso di reazione superficiale, che dipende fortemente dalla temperatura. Questa dipendenza dalla temperatura consente un controllo preciso, che porta a un'uniformità eccezionale su tutto il wafer, sia all'interno di un singolo wafer che da un wafer all'altro, nonché su più cicli. La possibilità di regolare con precisione la temperatura del processo ottimizza la qualità e la resa del film, rendendo LPCVD il metodo preferito per le applicazioni che richiedono film uniformi e di alta qualità.

La versatilità dell'LPCVD si estende a un'ampia gamma di applicazioni, compresa la creazione di nanostrutture complesse e altri materiali avanzati. Ad esempio, il processo può essere adattato alla pulizia in situ dei tubi LPCVD, dove una bobina induttiva viene impiegata all'interno di un tubo di quarzo per generare un plasma. Questa tecnica, pur producendo film più sottili, produce un plasma di qualità superiore rispetto ai metodi convenzionali.

Inoltre, i film LPCVD possono essere personalizzati per mostrare proprietà specifiche regolando le temperature del processo. Questa capacità di personalizzazione garantisce che i film soddisfino gli standard più esigenti richiesti per vari substrati e applicazioni, dai wafer di silicio ai progetti più complessi. Il processo può essere calibrato per ottenere gli spessori desiderati, migliorando ulteriormente la sua utilità nell'ingegneria di precisione e nella scienza dei materiali.

Caratteristiche di LPCVD

L'LPCVD opera in un intervallo di temperatura compreso tra 500°C e 900°C e utilizza ambienti a bassa pressione, in genere da 0,1 a 1 Torr. Questa combinazione di alta temperatura e bassa pressione si traduce in diverse caratteristiche degne di nota:

-

Qualità del film: I film prodotti da LPCVD sono di alta qualità e presentano un'eccellente uniformità, una buona densificazione e difetti minimi. Ciò è dovuto in gran parte all'ambiente controllato, che riduce la probabilità di impurità e incongruenze.

-

Velocità di deposizione: Il processo di deposizione in LPCVD è più lento e contribuisce a un tasso di deposizione inferiore rispetto ad altri metodi CVD. Sebbene questo possa sembrare uno svantaggio, garantisce che i film siano depositati in modo più completo e uniforme.

-

Omogeneità: L'LPCVD è particolarmente adatto ai substrati di grandi dimensioni, in quanto garantisce una deposizione uniforme su superfici estese. Questo lo rende un metodo preferibile per le applicazioni che richiedono uno spessore costante del film su ampie aree.

-

Applicazioni: L'LPCVD è ampiamente utilizzato nell'industria dei semiconduttori per depositare vari strati, tra cui ossidi (SiO₂), nitruri (Si₃N₄) e polisilicio. La capacità di produrre film di alta qualità con difetti minimi lo rende ideale per i dispositivi a semiconduttore più complessi.

In sintesi, le condizioni uniche del processo LPCVD non solo migliorano la qualità e l'uniformità dei film depositati, ma ne fanno una tecnica versatile per un'ampia gamma di applicazioni di semiconduttori.

Vantaggi e svantaggi dell'LPCVD

Vantaggi:

- Alta qualità del film: L'LPCVD opera in un ambiente a bassa pressione, che migliora notevolmente l'uniformità e la qualità dei film depositati. Ciò si traduce in un minor numero di difetti e in una struttura del film più densa, rendendolo ideale per le applicazioni che richiedono alta precisione e affidabilità.

- Forte copertura del gradino: LPCVD eccelle nella deposizione di film su strutture tridimensionali complesse, fornendo un'eccellente copertura delle pareti laterali. Questa capacità è fondamentale per i dispositivi a semiconduttore complessi, dove la deposizione uniforme del film è essenziale.

- Efficienza dei costi: Le apparecchiature LPCVD richiedono investimenti iniziali e costi operativi inferiori rispetto ad altre tecnologie. Ciò la rende una soluzione economicamente vantaggiosa per la produzione di grandi volumi.

- Compatibilità con substrati di grandi dimensioni: Il processo è adatto a substrati di grandi dimensioni e garantisce una deposizione uniforme su superfici estese, a tutto vantaggio degli ambienti di produzione di massa.

Svantaggi:

- Richieste di temperature elevate: L'LPCVD richiede temperature elevate, in genere tra i 500°C e i 900°C, che possono essere problematiche per i substrati sensibili alla temperatura. Questa limitazione ne limita l'applicabilità in alcuni scenari di lavorazione dei materiali.

- Produttività ridotta: Il tasso di deposizione dell'LPCVD è relativamente lento e comporta una minore produttività complessiva. Questo può essere uno svantaggio significativo in ambienti di produzione frenetici, dove l'alta produttività è fondamentale.

- Elevato consumo energetico: La necessità di mantenere un ambiente a bassa pressione durante il processo comporta un consumo energetico più elevato, che va ad aggiungersi ai costi operativi.

- Costo dei materiali di consumo: L'uso di numerosi materiali di consumo al quarzo nel processo LPCVD aumenta il costo complessivo, poiché questi componenti devono essere sostituiti e manutenuti periodicamente.

- Problemi di placcatura: Esiste il rischio che la deposizione avvenga in aree non mirate, il che può influire sulla consistenza e sulla qualità del prodotto finale. Ciò richiede un attento monitoraggio e controllo durante il processo.

In sintesi, mentre l'LPCVD offre una qualità di film e una copertura superiori per substrati di grandi dimensioni, i suoi requisiti di temperatura elevata e la velocità di deposizione più lenta pongono problemi in contesti produttivi specifici.

PECVD (Plasma-Enhanced Chemical Vapor Deposition)

Principio della PECVD

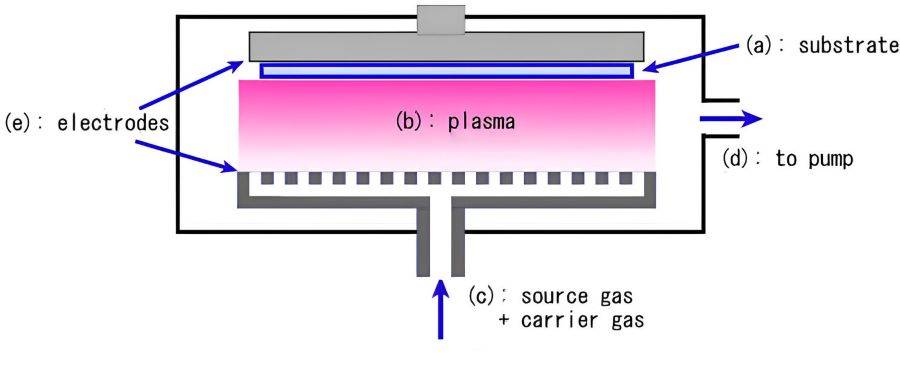

La PECVD (Plasma Enhanced Chemical Vapor Deposition) impiega un plasma a bassa temperatura per facilitare le reazioni in fase gassosa, consentendo così la deposizione di film sottili sulle superfici dei substrati a temperature ridotte. Questo processo prevede la generazione di una scarica a bagliore all'interno della camera di processo a bassa pressione dell'aria, in genere al catodo dove viene posizionato il campione. La scarica a bagliore serve a riscaldare il campione a una temperatura predeterminata, dopodiché viene introdotta una quantità adeguata di gas di processo. Questo gas subisce una serie di reazioni chimiche e plasmatiche che portano alla formazione di un film solido sulla superficie del campione.

La chiave del processo PECVD risiede nella capacità del plasma di ionizzare e decomporre le molecole all'interno del gas di reazione. Questa ionizzazione fornisce l'energia necessaria per dissociare il gas precursore, facilitando la formazione del deposito. Il plasma viene tipicamente generato attraverso un meccanismo di scarica, come la radiofrequenza, la corrente continua o la corrente continua pulsata, che ionizza le specie di gas presenti nella camera. Questo processo di ionizzazione è fondamentale perché non solo abbassa la temperatura necessaria per la deposizione del film, ma aumenta anche l'efficienza delle reazioni chimiche coinvolte.

A differenza di altre tecniche CVD, l'uso del plasma da parte della PECVD altera in modo significativo le dinamiche di reazione. Mentre i metodi tradizionali di CVD si basano sull'energia termica per guidare le reazioni chimiche, la PECVD sfrutta le particelle energetiche all'interno del plasma per avviare e sostenere queste reazioni. Ciò consente non solo di ridurre le temperature operative, ma anche di ampliare la gamma di materiali che possono essere depositati, rendendo la PECVD particolarmente adatta ai substrati sensibili alla temperatura.

Il processo è illustrato nella Figura 1, che fornisce una rappresentazione visiva di come il plasma interagisce con il gas di processo per formare il film desiderato. La figura mette in evidenza i componenti essenziali del sistema PECVD, tra cui gli elettrodi, il generatore di plasma e la camera di reazione, ognuno dei quali svolge un ruolo fondamentale per il successo della deposizione del film.

Caratteristiche della PECVD

La PECVD opera a temperature relativamente basse, in genere comprese tra 200°C e 400°C, il che la rende particolarmente adatta ai materiali sensibili alla temperatura. Il processo viene condotto in un intervallo di pressione dell'aria controllato, solitamente compreso tra poche centinaia di milliTorr (mTorr) e pochi Torr, il che contribuisce alla sua efficienza e versatilità.

Qualità e uniformità del film

Sebbene i film PECVD presentino una buona uniformità, la loro densità e qualità complessiva sono generalmente inferiori a quelli prodotti con LPCVD. Ciò è dovuto principalmente al potenziale di difetti, come fori di spillo o disomogeneità, introdotti dal plasma durante il processo di deposizione. Nonostante queste limitazioni, i film PECVD sono altamente reticolati e resistenti ai cambiamenti chimici e termici, il che li rende adatti a varie applicazioni.

Velocità ed efficienza di deposizione

Uno dei vantaggi significativi della PECVD è la sua elevata velocità di deposizione, che si traduce in una maggiore produttività. Questa efficienza è attribuita alla distribuzione non uniforme del campo elettrico davanti al catodo, dove la massima intensità del campo elettrico si verifica nella zona di caduta del catodo. Questa regione è il dominio di concentrazione delle reazioni chimiche, che porta a un tasso di deposizione più rapido e a una minore perdita di reagenti sulle pareti della camera.

Parametri controllabili

Rispetto alla deposizione chimica termica da vapore convenzionale, la PECVD offre una gamma più ampia di parametri controllabili. Questi includono non solo la pressione e la temperatura dell'aria, ma anche i metodi di scarica, la tensione di scarica, la densità di corrente e i metodi di ventilazione. Ottimizzando questi parametri, è possibile ottenere materiali composti a film sottile più eccellenti, con proprietà specifiche quali stress, indice di rifrazione e durezza.

Applicazioni tipiche

La PECVD è ampiamente utilizzata per la deposizione di vari materiali, tra cui organici, nitruro di silicio (Si₃N₄) e ossido di silicio (SiO₂). Le sue capacità a bassa temperatura lo rendono ideale per applicazioni in dispositivi fotovoltaici, celle solari e industria microelettronica. Inoltre, il basso costo e l'alta efficienza dei polimeri applicati al plasma ne hanno ampliato l'uso nei rivestimenti ottici e nei film dielettrici.

Vantaggi e svantaggi della PECVD

Vantaggi e svantaggi

La PECVD offre diversi vantaggi interessanti, soprattutto in ambienti in cui la sensibilità alla temperatura è un fattore critico. Il vantaggio principale risiede nella capacità di depositare film sottili a temperature significativamente più basse rispetto ad altri metodi CVD, che in genere vanno dalla temperatura ambiente a 350°C. Questa capacità di deposizione a bassa temperatura è particolarmente vantaggiosa per i materiali sensibili alla temperatura, come le materie plastiche, che altrimenti si degraderebbero in condizioni di calore più elevato.

Inoltre, la PECVD vanta un'elevata produttività grazie alla velocità di deposizione, che aumenta l'efficienza produttiva e la produttività complessiva. Questo processo di deposizione rapida è facilitato dall'uso del plasma, che eccita le molecole di gas in uno stato altamente reattivo, consentendo alle reazioni chimiche di avvenire a temperature più basse. Ciò non solo accelera il processo, ma consente anche il drogaggio in situ, semplificando il flusso complessivo del processo.

Un altro vantaggio degno di nota è l'economicità della PECVD. Rispetto alla LPCVD, la PECVD può ridurre sia i costi dei materiali che quelli operativi in alcune applicazioni. Ciò è dovuto in parte ai minori requisiti energetici e alla possibilità di utilizzare precursori meno costosi, che la rendono una scelta più economica per molte industrie.

Svantaggi

Nonostante i numerosi vantaggi, la PECVD non è priva di svantaggi. Una delle sfide significative associate alla PECVD è la possibilità di difetti del film, come fori di spillo o disomogeneità, che possono essere introdotti dal plasma. Questi difetti possono compromettere la qualità complessiva e l'integrità del film depositato, con conseguenti problemi di prestazioni e affidabilità.

Inoltre, i film PECVD possono soffrire di problemi di stabilità, come lo scoppio del film, che può ulteriormente compromettere la durata e la longevità degli strati depositati. Le apparecchiature utilizzate per la PECVD sono anche relativamente complesse e richiedono una manutenzione elevata e un frequente debugging per garantire prestazioni ottimali. Questa complessità aumenta i costi operativi e può costituire un ostacolo per le strutture più piccole o meno attrezzate.

Un altro svantaggio è la potenziale fluttuazione della qualità del film dovuta all'instabilità del plasma. Sebbene la PECVD offra una buona uniformità del film, la qualità e la densità dei film sono generalmente inferiori a quelle prodotte dalla LPCVD. Questo può essere un fattore limitante nelle applicazioni in cui l'alta densità e la qualità del film sono fondamentali, come nella produzione di componenti microelettronici avanzati.

In sintesi, mentre la PECVD offre un metodo versatile ed efficiente per la deposizione di film sottili, in particolare per i materiali sensibili alla temperatura, è essenziale soppesare questi vantaggi con i potenziali svantaggi per prendere una decisione informata in base ai requisiti applicativi specifici.

ICPCVD (deposizione di vapore chimico al plasma ad accoppiamento induttivo)

Principio dell'ICPCVD

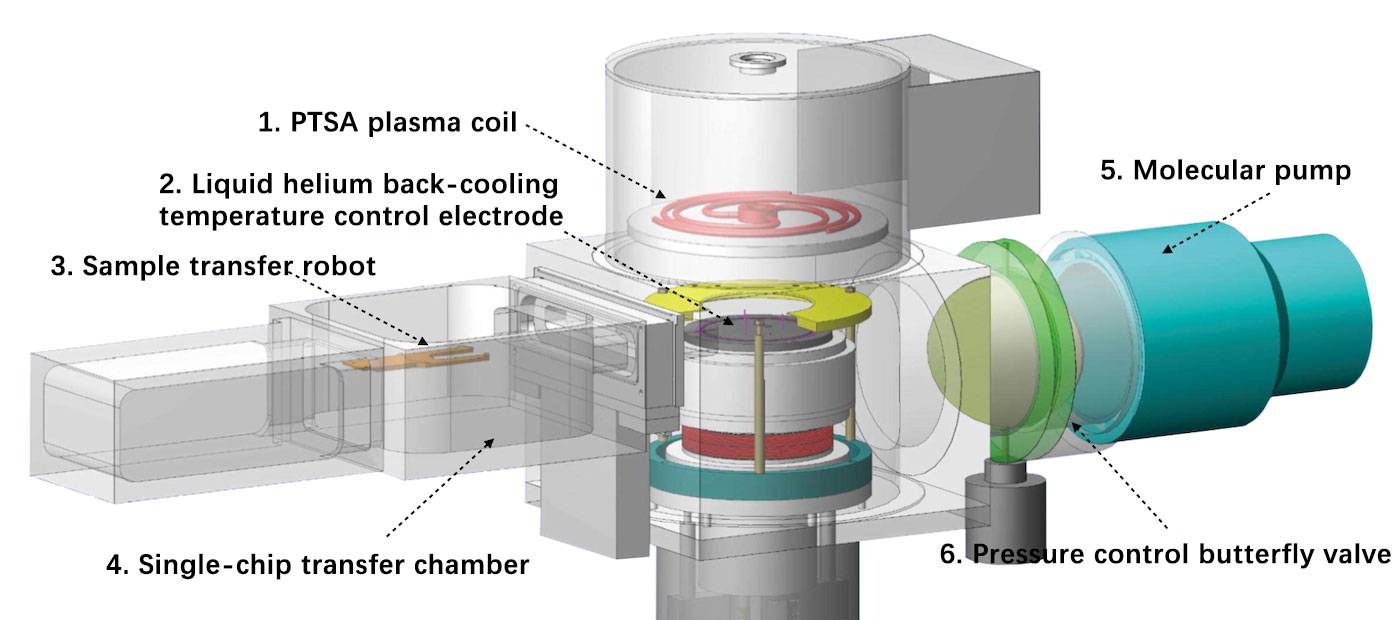

L'ICPCVD rappresenta una variante avanzata della tecnologia PECVD, caratterizzata dalla capacità di generare un plasma ad alta densità attraverso una bobina ad accoppiamento induttivo. Questo metodo aumenta significativamente la densità del plasma e garantisce una distribuzione più uniforme dell'energia rispetto ai processi PECVD convenzionali. L'elevata densità del plasma in ICPCVD facilita la deposizione di film di alta qualità a pressioni e temperature notevolmente inferiori.

In ICPCVD, la bobina ad accoppiamento induttivo svolge un ruolo cruciale nella creazione di un ambiente di plasma robusto. Questa bobina, tipicamente posizionata intorno alla camera di reazione, induce un forte campo elettromagnetico che ionizza i gas di reazione. Il plasma ad alta densità che ne risulta non solo accelera le reazioni chimiche necessarie alla formazione del film, ma distribuisce anche l'energia in modo uniforme sulla superficie del substrato. Questa uniformità è fondamentale per ottenere proprietà coerenti del film, come spessore, densità e aderenza, sull'intero substrato.

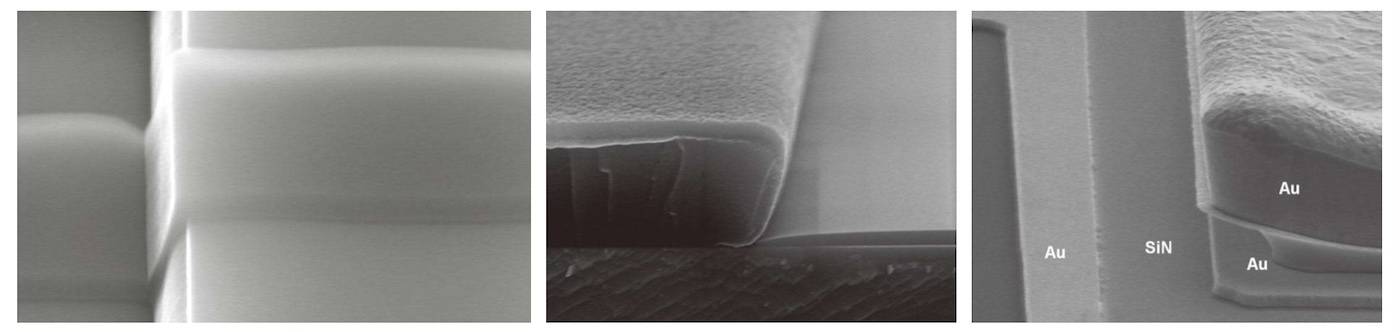

I parametri operativi di ICPCVD, come la pressione e la temperatura, sono ottimizzati per sfruttare i vantaggi del plasma ad alta densità. Il processo viene condotto a pressioni significativamente inferiori a quelle utilizzate nella PECVD tradizionale, spesso comprese tra 1 e 100 mTorr. Questo ambiente a bassa pressione riduce al minimo il verificarsi di reazioni in fase gassosa, riducendo così la probabilità di difetti e migliorando la qualità del film. Inoltre, la temperatura di processo viene mantenuta molto bassa, in genere compresa tra la temperatura ambiente e i 300°C, rendendo l'ICPCVD molto adatto ai materiali sensibili al calore.

La combinazione di alta densità di plasma e distribuzione uniforme dell'energia nell'ICPCVD offre diversi vantaggi rispetto ad altre tecniche CVD. In primo luogo, consente la deposizione di film di qualità e uniformità superiori, essenziali per le applicazioni che richiedono alta precisione e affidabilità. In secondo luogo, le temperature e le pressioni operative più basse riducono le sollecitazioni termiche e meccaniche sul substrato, preservandone l'integrità strutturale e le prestazioni.

In sintesi, l'ICPCVD si distingue come una sofisticata tecnologia CVD che sfrutta il plasma ad alta densità e la distribuzione uniforme dell'energia per depositare film di alta qualità a pressioni e temperature inferiori. Questa capacità la rende uno strumento prezioso per le applicazioni che richiedono proprietà eccezionali dei film, come nei dispositivi optoelettronici e nei materiali con basse costanti dielettriche.

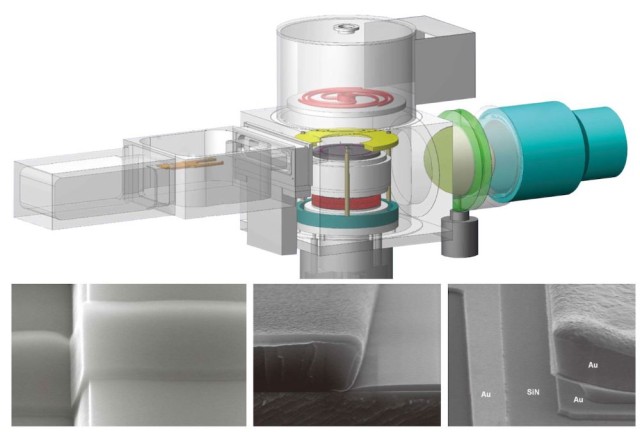

1. Bobina di plasma PTSA 2. Elettrodo di controllo della temperatura con raffreddamento a elio liquido 3. Robot di trasferimento del campione Robot di trasferimento del campione 4. Camera di trasferimento a chip singolo 5. Pompa molecolare 6. Valvola a farfalla di controllo della pressione

Caratteristiche di ICPCVD

Il processo ICPCVD (Inductively Coupled Plasma Chemical Vapor Deposition) opera a temperature notevolmente basse, generalmente comprese tra la temperatura ambiente e i 300°C. Questa caratteristica di processo a bassa temperatura lo rende ideale per la lavorazione di materiali sensibili alla temperatura, consentendo la deposizione di film di alta qualità senza danneggiare il substrato.

In termini di intervallo di pressione dell'aria, l'ICPCVD opera tipicamente tra 1 e 100 mTorr, un valore inferiore a quello della PECVD. Questo ambiente a bassa pressione contribuisce a mantenere un'alta densità di plasma, che migliora la qualità e l'uniformità del film.

La qualità del film è uno dei principali vantaggi dell'ICPCVD, che deposita film di qualità e uniformità superiori grazie all'alta densità del plasma. Questo film di alta qualità è ideale per l'uso su superfici di forma complessa e garantisce una distribuzione uniforme del film su una varietà di substrati.

In termini di velocità di deposizione, l'ICPCVD si colloca tra e leggermente al di sopra dell'LPCVD e del PECVD e, sebbene la velocità di deposizione non sia la più rapida, la qualità dei film depositati compensa questa differenza.

Le applicazioni tipiche dell'ICPCVD includono la deposizione di film impegnativi nei dispositivi optoelettronici, come i film antiriflesso, e la deposizione di materiali con basse costanti dielettriche. Queste applicazioni dimostrano l'importanza dell'ICPCVD nella scienza dei materiali avanzati e nell'industria microelettronica.

Vantaggi e svantaggi dell'ICPCVD

Vantaggi:

-

Deposizione a bassa temperatura: Una delle caratteristiche principali dell'ICPCVD è la capacità di depositare film di alta qualità a temperature estremamente basse, tipicamente comprese tra la temperatura ambiente e i 300°C. Ciò la rende una scelta ideale per i materiali sensibili al calore, che altrimenti si degraderebbero o perderebbero funzionalità a temperature più elevate.

-

Qualità superiore del film: Il processo produce film di eccellente uniformità, densità e levigatezza superficiale. Ciò è dovuto in gran parte all'alta densità di plasma generata dalla bobina ad accoppiamento induttivo, che garantisce un processo di deposizione più controllato e uniforme.

-

Maggiore uniformità di deposizione: L'alta densità del plasma non solo migliora l'uniformità dei film depositati, ma ne aumenta anche le proprietà complessive. Ciò rende l'ICPCVD particolarmente adatto al rivestimento di superfici di forma complessa e di substrati non uniformi, superando alcune delle limitazioni incontrate da altri metodi CVD.

Svantaggi:

-

Apparecchiature complicate e costi più elevati: La natura sofisticata dell'apparecchiatura ICPCVD, che comprende il sistema al plasma ad accoppiamento induttivo, la rende più complessa e costosa da installare e mantenere rispetto ad altre tecniche CVD.

-

Velocità di deposizione più lenta: Sebbene l'ICPCVD offra molti vantaggi, non è priva di svantaggi. Una delle limitazioni più significative è la velocità di deposizione più lenta, che può influire sull'efficienza complessiva del processo, soprattutto negli ambienti di produzione ad alto volume.

-

Potenziale di danni indotti dal plasma: La maggiore energia del plasma utilizzata nell'ICPCVD, pur essendo vantaggiosa per ottenere film di alta qualità, può talvolta introdurre una piccola quantità di danni ai materiali depositati. Si tratta di un compromesso che deve essere gestito con attenzione per garantire l'integrità del prodotto finale.

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema di reattore per macchine per la deposizione chimica da vapore di plasma a microonde MPCVD per laboratorio e crescita di diamanti

- Macchina per Forno a Tubo per Deposizione Chimica da Vapore Potenziata da Plasma Rotante Inclinato PECVD

Articoli correlati

- Confronto tra le prestazioni di PECVD e HPCVD nelle applicazioni di rivestimento

- Guida completa alla manutenzione delle apparecchiature PECVD

- Una guida passo-passo al processo PECVD

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa

- Il ruolo del plasma nei rivestimenti PECVD