Versatilità nella deposizione di film

Deposizione di vari film

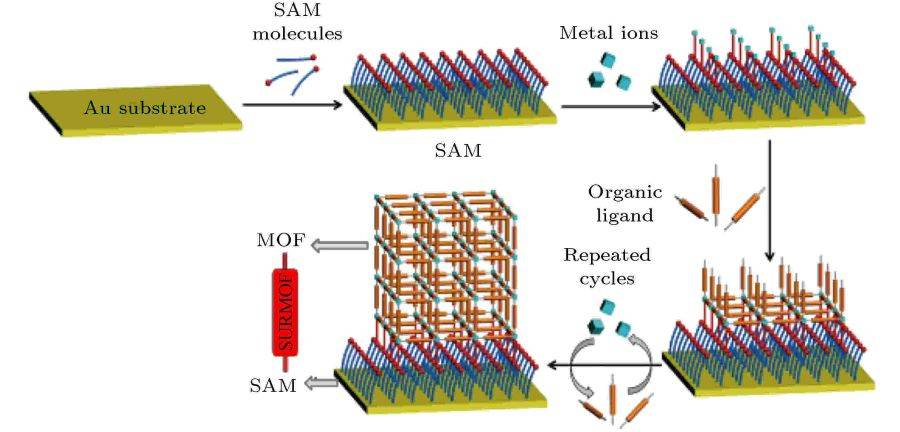

La versatilità della deposizione da vapore chimico (CVD) consente la deposizione di un'ampia gamma di film, tra cui film metallici e non metallici, nonché film in lega multicomponente adattati a requisiti specifici. Regolando con precisione il flusso di varie materie prime gassose, la composizione dei film depositati può essere controllata con alta precisione, consentendo la creazione di film a gradiente, film multistrato a cristallo singolo e strutture multistrato complesse. Il controllo della composizione, dello spessore del film e dell'interfaccia facilita il microassemblaggio di sistemi avanzati di film multistrato.

Inoltre, la CVD eccelle nella preparazione di cristalli di alta qualità, difficili da ottenere con altri metodi. Ad esempio, film come il nitruro di gallio (GaN) e il fosfuro di boro (BP) possono essere sintetizzati con purezza e cristallinità eccezionali. Questi materiali sono fondamentali per le applicazioni nell'elettronica, nell'optoelettronica e nei dispositivi semiconduttori avanzati, dove le loro proprietà uniche contribuiscono a migliorare le prestazioni e la funzionalità.

| Tipo di film | Applicazioni |

|---|---|

| Film metallici | Conduttori, circuiti integrati, azionamenti piezoelettrici |

| Film non metallici | Isolanti, dispositivi a semiconduttore |

| Leghe multicomponente | Dispositivi a semiconduttore avanzati, optoelettronica |

La capacità di depositare una gamma così diversificata di film sottolinea l'ampia applicabilità della CVD sia in ambito di ricerca che industriale, rendendola una tecnologia fondamentale per lo sviluppo di materiali e dispositivi di nuova generazione.

Efficienza nella formazione di film

Velocità di formazione del film

La velocità di formazione dei film attraverso la deposizione da vapore chimico (CVD) è notevolmente rapida, spesso misurata in micron al minuto. Questa velocità può variare da pochi micron a diverse centinaia di micron al minuto, rendendolo uno dei metodi più veloci per la deposizione di film. Questa efficienza consente la deposizione simultanea di un gran numero di rivestimenti con composizione uniforme, una capacità ineguagliata da altre tecniche di preparazione dei film come l'epitassi in fase liquida (LPE) e l'epitassi a fascio molecolare (MBE).

| Aspetto | CVD | LPE | MBE |

|---|---|---|---|

| Velocità di deposizione | Da diversi micron a centinaia/min | Più lento | Più lento |

| Composizione uniforme | Alta | Variabile | Variabile |

| Complessità del rivestimento | Può rivestire forme complesse | Limitata | Limitata |

L'elevata velocità di deposizione della CVD è particolarmente vantaggiosa per le industrie che richiedono una produzione rapida e su larga scala di rivestimenti. Questo metodo non solo assicura un rapido turnaround, ma mantiene anche elevati standard di uniformità e qualità, rendendolo una scelta preferenziale per le applicazioni in cui velocità e coerenza sono fondamentali.

Condizioni operative e qualità del rivestimento

Rivestimento uniforme in varie condizioni

In condizioni di pressione atmosferica o di basso vuoto, la deposizione chimica da vapore (CVD) eccelle per la sua capacità di rivestire uniformemente pezzi di forma complessa. Questo metodo garantisce una buona aderenza del rivestimento intorno alle sporgenze, fornendo una finitura uniforme superiore alla deposizione fisica da vapore (PVD). La versatilità della CVD nella gestione di varie geometrie è attribuita alla sua capacità di mantenere uniforme il flusso di gas e la velocità di reazione, indipendentemente dalla forma del pezzo.

A differenza della PVD, che può avere problemi di non uniformità a causa della sua dipendenza dal trasporto in fase di vapore, la CVD sfrutta le reazioni chimiche per depositare il materiale di rivestimento. Il risultato è un processo di deposizione più controllato e uniforme. L'adattabilità della CVD alle diverse forme e dimensioni dei pezzi da lavorare la rende una scelta ideale per i settori che richiedono rivestimenti precisi e costanti, come quello automobilistico, aerospaziale e della produzione di semiconduttori.

Inoltre, l'ambiente a bassa pressione dei processi CVD aiuta a ridurre al minimo la formazione di difetti e impurità, migliorando ulteriormente la qualità e l'uniformità del rivestimento. Ciò è particolarmente vantaggioso per le applicazioni in cui l'alta precisione e l'affidabilità sono fondamentali, come nella produzione di dispositivi microelettronici e materiali avanzati.

Forza di adesione

Il processo di deposizione chimica da vapore (CVD) è caratterizzato dalla diffusione reciproca dei gas di reazione, dei prodotti di reazione e del substrato, che svolge un ruolo cruciale nell'ottenere una forza di adesione superiore. Questo meccanismo di diffusione assicura che il film depositato non solo aderisca bene al substrato, ma formi anche un'interfaccia robusta, essenziale per creare film resistenti all'usura e alla corrosione.

La forza di adesione ottenuta con la CVD è il risultato di diversi fattori correlati:

-

Interdiffusione all'interfaccia: L'interazione tra i gas di reazione e il substrato porta alla formazione di uno strato diffuso all'interfaccia. Questo strato agisce come agente legante, migliorando la connessione meccanica e chimica tra il film e il substrato.

-

Reazioni chimiche: Le reazioni chimiche che avvengono durante il processo di deposizione possono creare composti termodinamicamente stabili e fortemente legati sia al substrato che al film. Questi composti contribuiscono alla forza di adesione complessiva.

-

Stabilizzazione termica: Le alte temperature coinvolte nella CVD favoriscono la formazione di legami covalenti forti, più resistenti alle sollecitazioni meccaniche e ai fattori ambientali rispetto ai legami più deboli formati a temperature più basse.

-

Integrità microstrutturale: Il processo di diffusione garantisce che la microstruttura del film sia continua e priva di difetti, che possono indebolire l'adesione. Una microstruttura uniforme e priva di difetti è fondamentale per mantenere un'elevata forza di adesione.

L'importanza di una buona forza di adesione non può essere sopravvalutata, soprattutto nelle applicazioni in cui il film deve resistere a condizioni difficili. Ad esempio, nella produzione di utensili da taglio, una forte adesione tra il rivestimento e il substrato dell'utensile garantisce che il rivestimento rimanga intatto anche in presenza di forti sollecitazioni meccaniche e cicli termici. Analogamente, nei rivestimenti resistenti alla corrosione, una buona adesione impedisce al film di staccarsi, proteggendo così il materiale sottostante dagli attacchi chimici.

In sintesi, la forza di adesione ottenuta con la CVD è un risultato sfaccettato di interazioni chimiche, processi termici e formazione microstrutturale, che la rende indispensabile per la produzione di film ad alte prestazioni e rinforzati in superficie.

Qualità dei film depositati

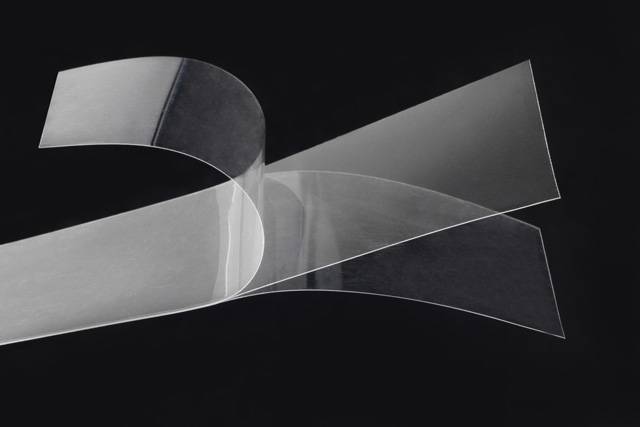

Elevata purezza e cristallinità

Nella deposizione chimica da vapore (CVD), la temperatura di crescita di alcuni film è significativamente inferiore al punto di fusione del materiale del film. In queste condizioni di crescita a bassa temperatura, i gas di reazione e le impurità presenti sulle pareti del reattore presentano una reattività minima. Questa caratteristica consente la deposizione di film con una purezza eccezionalmente elevata e un'eccellente cristallinità.

Il regime a bassa temperatura è fondamentale per mantenere l'integrità della struttura del film. Riducendo al minimo le interazioni tra i gas di reazione e i materiali estranei, il processo assicura che il film risultante non solo sia privo di contaminanti, ma possieda anche un reticolo cristallino ben ordinato. Questo alto grado di cristallinità è essenziale per le proprietà meccaniche ed elettriche del film, rendendolo adatto ad applicazioni che richiedono caratteristiche precise e stabili del materiale.

Inoltre, la capacità di ottenere una purezza e una cristallinità così elevate a temperature più basse amplia la gamma di materiali che possono essere depositati efficacemente con la CVD. Questa versatilità è particolarmente vantaggiosa nei settori in cui l'integrità del materiale e le prestazioni sono fondamentali, come ad esempio nei settori dei semiconduttori e dell'aerospaziale.

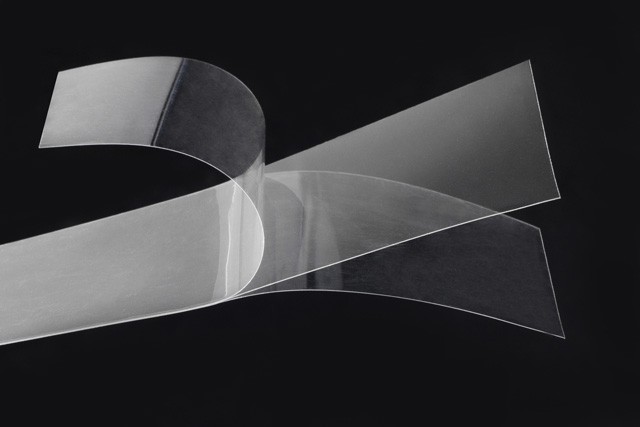

Superficie di deposizione liscia

La deposizione da vapore chimico (CVD) eccelle nella produzione di superfici di deposizione lisce, una caratteristica che la distingue da altre tecniche di deposizione come l'epitassi in fase liquida (LPE). La levigatezza ottenuta con la CVD è attribuita a diversi fattori chiave che contribuiscono a un processo di crescita uniforme e controllato.

In primo luogo, la CVD opera in condizioni di elevata saturazione e alti tassi di nucleazione. Ciò significa che i gas precursori sono altamente concentrati, il che porta a un'alta densità di siti di nucleazione. Questi siti sono distribuiti uniformemente sull'intero piano di deposizione, dando luogo a una superficie macroscopicamente liscia. L'uniformità dei siti di nucleazione assicura che la crescita del film sia coerente, riducendo al minimo le irregolarità della superficie.

Inoltre, il percorso libero medio delle molecole (atomi) in CVD è significativamente più ampio di quello in LPE. Questo percorso libero più esteso consente una distribuzione spaziale più uniforme delle molecole, fondamentale per mantenere una superficie di deposizione liscia. Il percorso libero più ampio riduce la probabilità di collisioni molecolari, minimizzando così la formazione di superfici ruvide o irregolari.

| Parametro | CVD | LPE |

|---|---|---|

| Velocità di nucleazione | Alto | Più basso |

| Densità di nucleazione | Alta | Più bassa |

| Percorso libero molecolare | Più grande | Più piccolo |

| Uniformità della superficie | Alta | Più bassa |

La combinazione di alti tassi di nucleazione, alta densità di nucleazione e un percorso libero molecolare più ampio nella CVD contribuisce collettivamente alla formazione di una superficie di deposizione liscia. Questa levigatezza non è solo vantaggiosa a fini estetici, ma è anche fondamentale per le prestazioni dei rivestimenti funzionali, come quelli richiesti nella microelettronica e nell'ottica.

In sintesi, i parametri operativi unici della CVD, tra cui l'elevata saturazione, l'alta velocità di nucleazione e il maggiore percorso libero molecolare, consentono di produrre superfici di deposizione eccezionalmente lisce. Questa capacità rappresenta un vantaggio significativo rispetto ad altri metodi di deposizione, migliorando la qualità e le prestazioni dei film depositati.

Applicazioni e limitazioni

Basso danno da radiazione

Il basso danno da radiazione è un attributo critico nella fabbricazione di dispositivi elettronici avanzati, in particolare dei semiconduttori a ossidi metallici (MOS). Questa caratteristica garantisce che l'integrità strutturale e le prestazioni di questi dispositivi non vengano compromesse in condizioni operative. Il minimo danno da radiazione ottenuto con i processi di deposizione da vapore chimico (CVD) consente di creare film di semiconduttori di alta qualità, essenziali per la funzionalità e l'affidabilità dei dispositivi MOS.

Nel contesto della fabbricazione di MOS, la proprietà di basso danno da radiazioni si ottiene controllando attentamente i parametri di deposizione, come la temperatura, la pressione e la composizione dei gas reagenti. Questi parametri vengono regolati meticolosamente per ridurre al minimo la formazione di difetti e impurità all'interno del film, che possono causare danni da radiazioni. Il risultato è un film semiconduttore con elevata purezza e cristallinità, caratteristiche fondamentali per il funzionamento efficiente dei dispositivi MOS.

Inoltre, la caratteristica di basso danno da radiazioni non è vantaggiosa solo per i dispositivi MOS, ma si estende anche ad altre applicazioni dei semiconduttori. Ad esempio, consente di produrre celle fotovoltaiche ad alte prestazioni, LED e altri dispositivi optoelettronici. La capacità di creare film con danni minimi da radiazioni garantisce che questi dispositivi possano funzionare in modo efficiente per periodi prolungati, riducendo la probabilità di degrado delle prestazioni a causa di difetti indotti dalle radiazioni.

In sintesi, la proprietà di basso danno da radiazioni dei film depositati tramite deposizione da vapore chimico è un fattore vitale nella fabbricazione di vari dispositivi a semiconduttore. Sottolinea l'importanza di un controllo preciso dei parametri di deposizione per ottenere film di alta qualità che soddisfino i severi requisiti delle moderne applicazioni elettroniche.

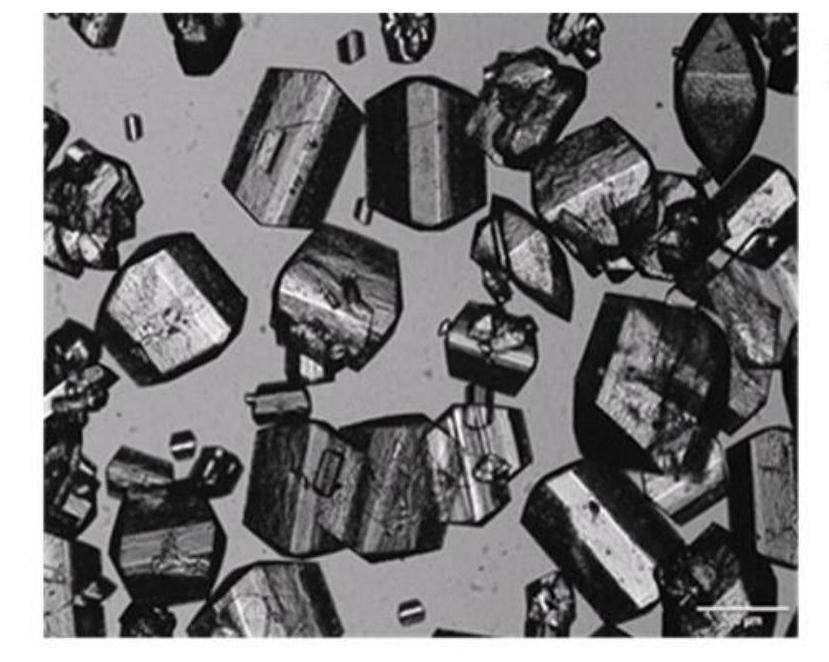

Limiti delle alte temperature

Sebbene la deposizione chimica da vapore (CVD) offra numerosi vantaggi, non è priva di inconvenienti, soprattutto per quanto riguarda le elevate temperature di reazione richieste. In genere, i processi CVD operano a temperature di circa 1000°C, che possono superare i punti di fusione di alcuni materiali di substrato. Questo severo requisito di temperatura limita notevolmente la scelta dei substrati adatti, limitando l'applicazione della CVD in vari contesti.

Ad esempio, anche i materiali resistenti alle alte temperature, come il nitruro di titanio (TiN), non sono immuni dagli effetti negativi di tali temperature elevate. L'esposizione prolungata a queste temperature elevate può portare alla formazione di grani grossolani e alla generazione di fasi fragili all'interno del materiale. Questi cambiamenti strutturali possono degradare le prestazioni complessive e l'integrità del substrato, compromettendone le proprietà meccaniche.

Inoltre, le alte temperature coinvolte nei processi CVD accelerano la diffusione degli elementi all'interno della matrice del materiale. Ad esempio, nel caso di utensili in metallo duro rivestiti con carburo di titanio (TiC) tramite CVD, il carbonio della matrice può diffondersi verso l'esterno. Quando si verifica una diffusione eccessiva, si ha la formazione di uno strato di decarburazione. Questo strato è caratterizzato da una riduzione della tenacità e della resistenza alla flessione, con un impatto significativo sulla durata e sulla vita utile dell'utensile.

Per mitigare queste sfide, è essenziale un controllo rigoroso della temperatura di deposizione, del tempo di lavorazione e dell'aggiunta di elementi durante le operazioni CVD. Gestendo attentamente questi parametri, è possibile ridurre al minimo gli effetti negativi delle alte temperature e ottimizzare le prestazioni dei film depositati.

Prodotti correlati

- Rivestimento personalizzato di diamanti CVD per applicazioni di laboratorio

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Articoli correlati

- Il processo di fabbricazione di un diamante CVD con la macchina MPCVD

- Come viene utilizzata la CVD nell'industria dei semiconduttori

- Vantaggi dell'uso del forno tubolare CVD per il rivestimento

- Deposizione chimica da vapore (CVD) del grafene Sfide e soluzioni

- Deposizione di vapore chimico potenziata da plasma (PECVD): Una guida completa