In sintesi, i materiali refrattari sono usati nei forni perché sono progettati in modo unico per resistere all'ambiente estremo al loro interno. Mantengono la loro forza fisica e integrità chimica a temperature incredibilmente elevate, agendo come una barriera termica e chimica critica che contiene il processo e protegge la struttura stessa del forno.

Il valore di un materiale refrattario non è solo il suo alto punto di fusione. Il suo vero scopo è fornire una barriera stabile, prevedibile e non reattiva che possa sopportare una combinazione di calore estremo, attacco chimico e stress fisico, garantendo che il forno funzioni in modo sicuro ed efficiente.

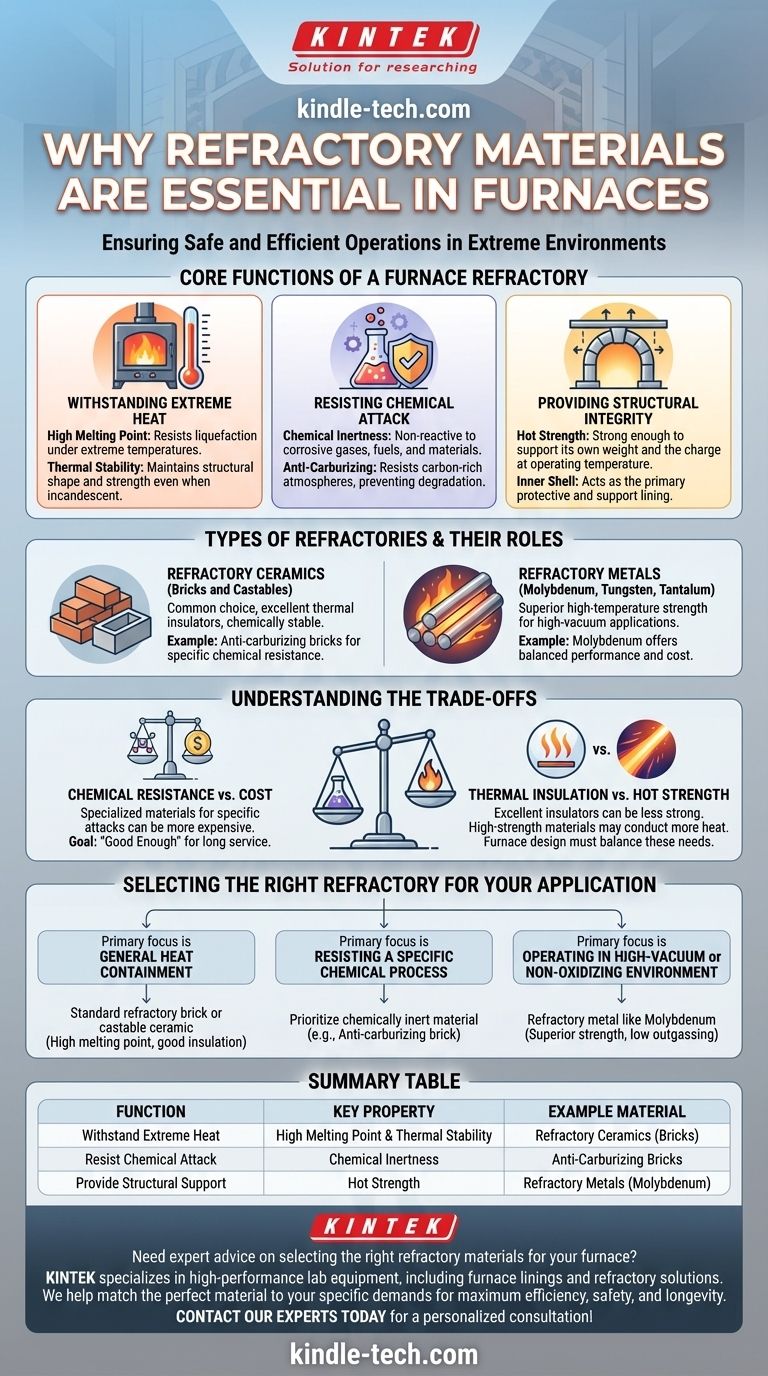

Le Funzioni Principali di un Refrattario per Forni

Per capire perché i refrattari sono indispensabili, dobbiamo guardare oltre la resistenza al calore e considerare le tre funzioni primarie che svolgono all'interno di un forno.

Resistere a Temperature Estreme

La funzione più ovvia è resistere al calore. I materiali refrattari hanno punti di fusione molto alti, impedendo loro di liquefarsi in condizioni operative.

Questo va oltre la semplice fusione. Possiedono anche stabilità termica, il che significa che resistono alla deformazione e mantengono la loro forma strutturale e la loro forza anche quando riscaldati fino all'incandescenza.

Resistere all'Attacco Chimico

Un forno è spesso un ambiente chimico altamente reattivo. I materiali riscaldati, il combustibile bruciato e i gas risultanti possono essere altamente corrosivi.

I refrattari sono scelti per la loro inerzia chimica. Ad esempio, i mattoni anti-carburazione sono usati nei forni di carburazione specificamente perché resistono all'atmosfera ricca di carbonio che degraderebbe altri materiali. Questo impedisce al rivestimento di reagire con e contaminare il processo.

Fornire Integrità Strutturale

Il materiale refrattario è il guscio interno del forno. Deve essere abbastanza forte da sostenere il proprio peso e talvolta il peso del materiale in lavorazione (la "carica").

Questa forza deve essere mantenuta alla temperatura operativa, una proprietà nota come resistenza a caldo. Un materiale forte a freddo ma che si deforma o si deforma a caldo non è adatto.

Tipi di Refrattari e i Loro Ruoli

Il termine "refrattario" copre una vasta gamma di materiali, ciascuno adatto a condizioni diverse. La scelta dipende interamente dalle specifiche esigenze del forno.

Ceramiche Refrattarie (Mattoni e Refrattari Colabili)

Questi sono i tipi più comuni di refrattari. Sono eccellenti isolanti termici e sono generalmente molto stabili in ambienti chimicamente aggressivi.

I mattoni anti-carburazione menzionati nei forni di carburazione ne sono un esempio perfetto. Sono una formulazione ceramica specializzata progettata per essere non reattiva in un'atmosfera chimica specifica.

Metalli Refrattari

In alcune applicazioni, come i forni ad alto vuoto, i metalli sono la scelta superiore. Materiali come molibdeno, tungsteno e tantalio offrono eccezionale resistenza e stabilità ad alta temperatura.

Il molibdeno è frequentemente utilizzato perché fornisce un eccellente equilibrio tra prestazioni e costi rispetto ad altri metalli refrattari. Sono essenziali dove la presenza di ossidi ceramici sarebbe un contaminante.

Comprendere i Compromessi

La selezione di un materiale refrattario è un processo di bilanciamento di proprietà contrastanti. Nessun singolo materiale è perfetto per ogni applicazione.

Resistenza Chimica vs. Costo

I refrattari altamente specializzati progettati per resistere a uno specifico attacco chimico sono spesso più costosi dei materiali generici.

L'obiettivo è selezionare un materiale che sia "abbastanza buono" per garantire una lunga durata senza sovra-ingegnerizzare la soluzione e incorrere in costi inutili. La scelta del molibdeno, ad esempio, è una decisione basata sui costi rispetto a metalli più esotici.

Isolamento Termico vs. Resistenza a Caldo

I materiali che sono eccellenti isolanti sono spesso più porosi e hanno una minore resistenza alle alte temperature.

Al contrario, i materiali densi e ad alta resistenza hanno spesso una maggiore conduttività termica, il che significa che più calore può fuoriuscire. Il design del forno deve bilanciare la necessità di contenere il calore con la necessità di una struttura durevole e di lunga durata.

Selezione del Refrattario Giusto per la Tua Applicazione

La scelta ottimale è sempre dettata dalla richiesta primaria del processo.

- Se il tuo obiettivo principale è il contenimento generale del calore: Un mattone refrattario standard o una ceramica colabile con un alto punto di fusione e buone proprietà isolanti è la soluzione più comune.

- Se il tuo obiettivo principale è resistere a un processo chimico specifico: Devi dare priorità a un materiale, come un mattone anti-carburazione, che sia chimicamente inerte all'atmosfera specifica all'interno del tuo forno.

- Se il tuo obiettivo principale è operare in un ambiente ad alto vuoto o non ossidante: Un metallo refrattario come il molibdeno è spesso richiesto per la sua resistenza superiore e l'assenza di degassamento a temperature estreme.

In definitiva, la selezione del refrattario giusto consiste nell'abbinare i punti di forza specifici del materiale alle esigenze termiche, chimiche e meccaniche uniche dell'ambiente del forno.

Tabella riassuntiva:

| Funzione | Proprietà Chiave | Materiale Esempio |

|---|---|---|

| Resistere al Calore Estremo | Alto Punto di Fusione & Stabilità Termica | Ceramiche Refrattarie (Mattoni) |

| Resistere all'Attacco Chimico | Inerzia Chimica | Mattoni Anti-Carburazione |

| Fornire Supporto Strutturale | Resistenza a Caldo | Metalli Refrattari (Molibdeno) |

Hai bisogno di consigli esperti sulla selezione dei materiali refrattari giusti per il tuo forno?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio ad alte prestazioni, inclusi rivestimenti per forni e soluzioni refrattarie. Possiamo aiutarti a trovare il materiale perfetto per le tue specifiche esigenze termiche, chimiche e meccaniche per la massima efficienza, sicurezza e longevità.

Contatta i nostri esperti oggi per una consulenza personalizzata!

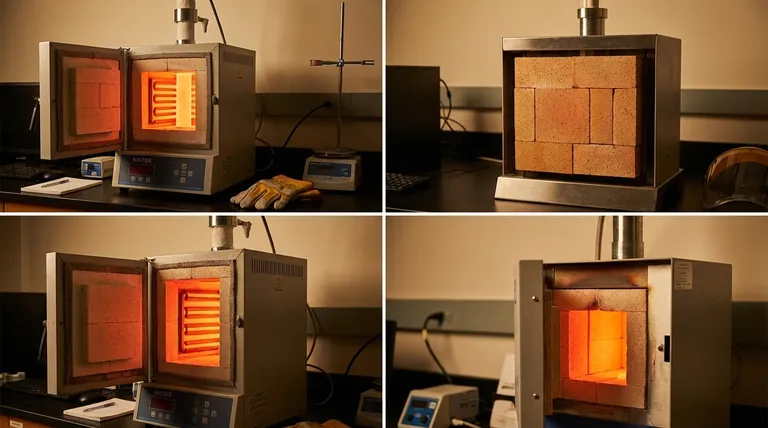

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a muffola da 1800℃ per laboratorio

- Tubo ceramico di nitruro di boro (BN)

Domande frequenti

- Qual è la temperatura di un forno a tubo di quarzo? Padroneggiare i limiti per un funzionamento sicuro ad alta temperatura

- Che cos'è il riscaldamento a tubi di quarzo?Scoprite i suoi vantaggi e le sue applicazioni

- Qual è la temperatura di ricottura dei tubi? Una guida agli intervalli specifici per materiale per risultati ottimali

- Come si pulisce un tubo di forno tubolare? Una guida passo-passo per una manutenzione sicura ed efficace

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo