In un forno a induzione, si utilizza la corrente alternata ad alta frequenza perché è il metodo più efficiente per generare calore intenso e controllabile direttamente all'interno del metallo stesso. Questo processo si basa su due principi fisici chiave: l'induzione elettromagnetica e l'effetto pelle, che si combinano per creare un riscaldamento rapido, pulito e preciso senza fiamme o elementi esterni.

La ragione principale per utilizzare l'alta frequenza non è solo generare calore, ma controllare esattamente dove e quanto velocemente viene generato tale calore. Questa precisione è il fondamento di tutti i vantaggi della tecnologia a induzione, dalla purezza del materiale all'efficienza energetica.

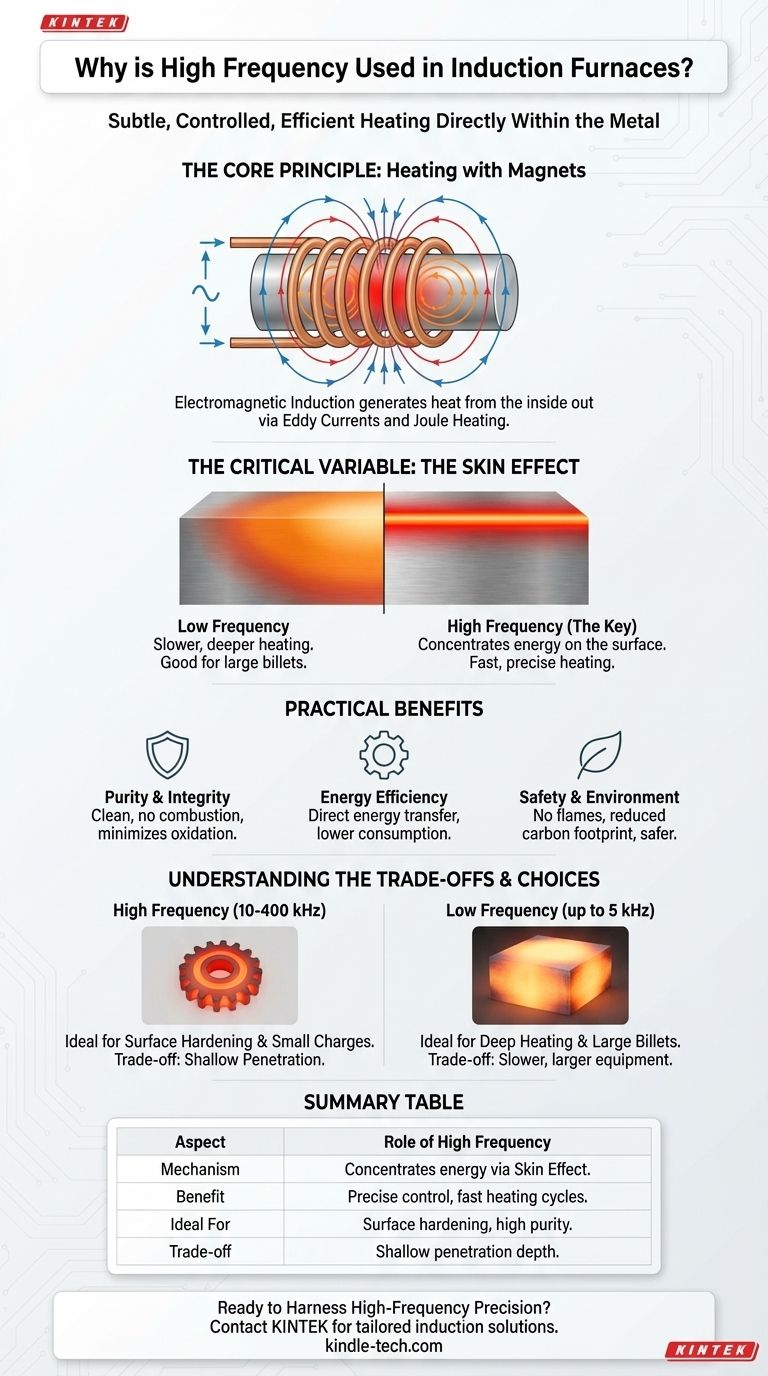

Il Principio Fondamentale: Riscaldare il Metallo con i Magneti

Per comprendere il ruolo della frequenza, dobbiamo prima capire le basi dell'induzione. Il processo è un'applicazione intelligente della fisica che genera calore dall'interno verso l'esterno.

Creazione di un Campo Magnetico

Un forno a induzione utilizza una bobina di filo conduttore, tipicamente in rame. Una potente corrente alternata (AC) viene fatta passare attraverso questa bobina, creando un campo magnetico forte e in rapida variazione nello spazio al centro della bobina.

Induzione delle Correnti Parassite

Quando un pezzo di metallo elettricamente conduttivo (il "carico") viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Generazione di Calore Tramite Resistenza

Le correnti parassite indotte scorrono in opposizione alla resistenza elettrica naturale del metallo. Questo attrito genera un calore immenso, un fenomeno noto come riscaldamento Joule. Il metallo stesso diventa la fonte del calore, motivo per cui il processo è così efficiente e pulito.

Perché la Frequenza è la Variabile Critica

La velocità e la posizione del riscaldamento non sono casuali; sono il risultato diretto della frequenza della corrente alternata fornita alla bobina.

L'Effetto Pelle: Concentrare il Calore

All'aumentare della frequenza della corrente alternata, le correnti parassite indotte sono costrette a fluire in uno strato sempre più sottile sulla superficie del metallo. Questo fenomeno è chiamato effetto pelle.

Ad alte frequenze, quasi tutta l'energia termica viene concentrata in questa sottile "pelle" esterna. Ciò consente alla superficie del metallo di diventare estremamente calda, molto rapidamente.

Riscaldamento Più Veloce ed Efficiente

Concentrando l'energia sulla superficie, l'induzione ad alta frequenza ottiene una velocità di riscaldamento incredibilmente rapida. Il nucleo del materiale viene quindi riscaldato tramite conduzione dalla superficie surriscaldata. Questa velocità è un motore principale dell'alta efficienza produttiva riscontrata nelle moderne operazioni di forgiatura e fusione.

Controllo del Processo Ineguagliabile

Il calore generato è direttamente proporzionale alla potenza fornita dalla sorgente ad alta frequenza. Ciò consente un'eccezionale precisione nel controllo della temperatura. Il calore può essere acceso, spento o regolato istantaneamente, prevenendo il surriscaldamento e la perdita di elementi leganti preziosi o volatili.

I Vantaggi Pratici di Questo Approccio

La fisica del riscaldamento ad alta frequenza porta direttamente ai significativi vantaggi operativi che rendono i forni a induzione una scelta superiore per molte applicazioni.

Purezza e Integrità del Materiale

Poiché il calore viene generato internamente e non c'è combustione, il processo è perfettamente pulito. Ciò previene la contaminazione da combustibile o elettrodi, e il rapido tempo di riscaldamento minimizza l'ossidazione e la decarburazione, preservando il materiale e le sue proprietà previste.

Efficienza Energetica

A differenza di un forno tradizionale che deve riscaldare una grande camera e l'aria al suo interno, un forno a induzione applica energia direttamente al pezzo in lavorazione. Ciò si traduce in un consumo energetico significativamente inferiore e in un ambiente di lavoro più pulito con calore disperso minimo.

Sicurezza e Impatto Ambientale

I forni a induzione non producono fumo, inquinanti o sottoprodotti di combustione, contribuendo a un luogo di lavoro più sicuro e a un'impronta di carbonio ridotta. L'eliminazione di fiamme libere e archi elettrici migliora drasticamente la sicurezza operativa.

Comprendere i Compromessi

Sebbene potente, l'induzione ad alta frequenza non è una soluzione universale. La scelta della frequenza comporta compromessi critici basati sull'obiettivo specifico.

Profondità di Penetrazione

Il compromesso principale dell'alta frequenza è la sua scarsa profondità di riscaldamento dovuta all'effetto pelle. Sebbene eccellente per la tempra superficiale o la fusione di pezzi più piccoli, è inefficiente per riscaldare il nucleo di billette metalliche molto grandi. Per tali applicazioni è necessaria una frequenza più bassa per consentire al campo magnetico di penetrare più in profondità nel materiale.

Complessità delle Apparecchiature

Gli alimentatori ad alta frequenza sono dispositivi elettronici sofisticati. Possono essere più complessi e costosi da acquistare e mantenere rispetto ai sistemi di alimentazione per forni a frequenza più bassa o tradizionali a combustione.

Idoneità del Materiale

Il riscaldamento a induzione è efficace solo su materiali elettricamente conduttivi. Non può essere utilizzato per riscaldare direttamente isolanti come ceramiche o alcuni tipi di compositi.

Fare la Scelta Giusta per il Tuo Obiettivo

La frequenza ottimale è dettata interamente dall'applicazione e dal materiale lavorato.

- Se il tuo obiettivo principale è la tempra superficiale rapida o la fusione di carichi a basso volume: Una frequenza elevata (da 10 kHz a 400 kHz) è ideale, poiché concentra l'energia sulla superficie per la massima velocità.

- Se il tuo obiettivo principale è la fusione di grandi quantità di metallo o il riscaldamento profondo di grandi billette per la forgiatura: È necessaria una frequenza più bassa (frequenza di linea fino a 5 kHz) per garantire che l'energia magnetica penetri in profondità nel nucleo del materiale.

- Se il tuo obiettivo principale è l'assoluta purezza del materiale e un controllo preciso della temperatura: Il metodo a induzione stesso è il vantaggio chiave, con la frequenza specifica selezionata in base alle dimensioni e alla forma del tuo materiale.

In definitiva, il controllo della frequenza fornisce un controllo diretto sul calore, trasformando un principio fisico fondamentale in uno strumento industriale preciso e potente.

Tabella Riassuntiva:

| Aspetto | Ruolo dell'Alta Frequenza |

|---|---|

| Meccanismo di Riscaldamento | Concentra l'energia tramite l'effetto pelle per un rapido riscaldamento superficiale. |

| Vantaggio Chiave | Consente un controllo preciso della temperatura e cicli di riscaldamento rapidi. |

| Ideale Per | Tempra superficiale, fusione di carichi ridotti e applicazioni che richiedono elevata purezza. |

| Compromesso | Bassa profondità di penetrazione; non ideale per riscaldare completamente grandi billette. |

Pronto a sfruttare la precisione del riscaldamento a induzione ad alta frequenza per il tuo laboratorio o la tua linea di produzione?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi forni a induzione personalizzati in base alle specifiche esigenze del tuo materiale e processo. Sia che tu abbia bisogno di tempra superficiale rapida, fusione pulita o lavorazione termica precisa, le nostre soluzioni offrono efficienza, purezza e controllo senza pari.

Contattaci oggi per discutere come la nostra tecnologia di riscaldamento a induzione può ottimizzare le tue operazioni e ridurre i costi energetici!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM