In sostanza, la deposizione elettrolitica è un processo utilizzato per applicare un sottile rivestimento metallico funzionale sulla superficie di un oggetto. È ampiamente impiegata in diversi settori per ottenere un risultato specifico che il materiale di base non può fornire da solo, come migliorare la resistenza alla corrosione, aumentare l'attrattiva estetica, aumentare la durezza o modificare la conducibilità elettrica.

Sebbene sia spesso vista come una semplice tecnica di "placcatura", il vero valore della deposizione elettrolitica risiede nella sua precisione. È un metodo altamente controllabile ed economico per ingegnerizzare specifiche proprietà superficiali, modificando fondamentalmente il modo in cui un componente si comporta nel suo ambiente.

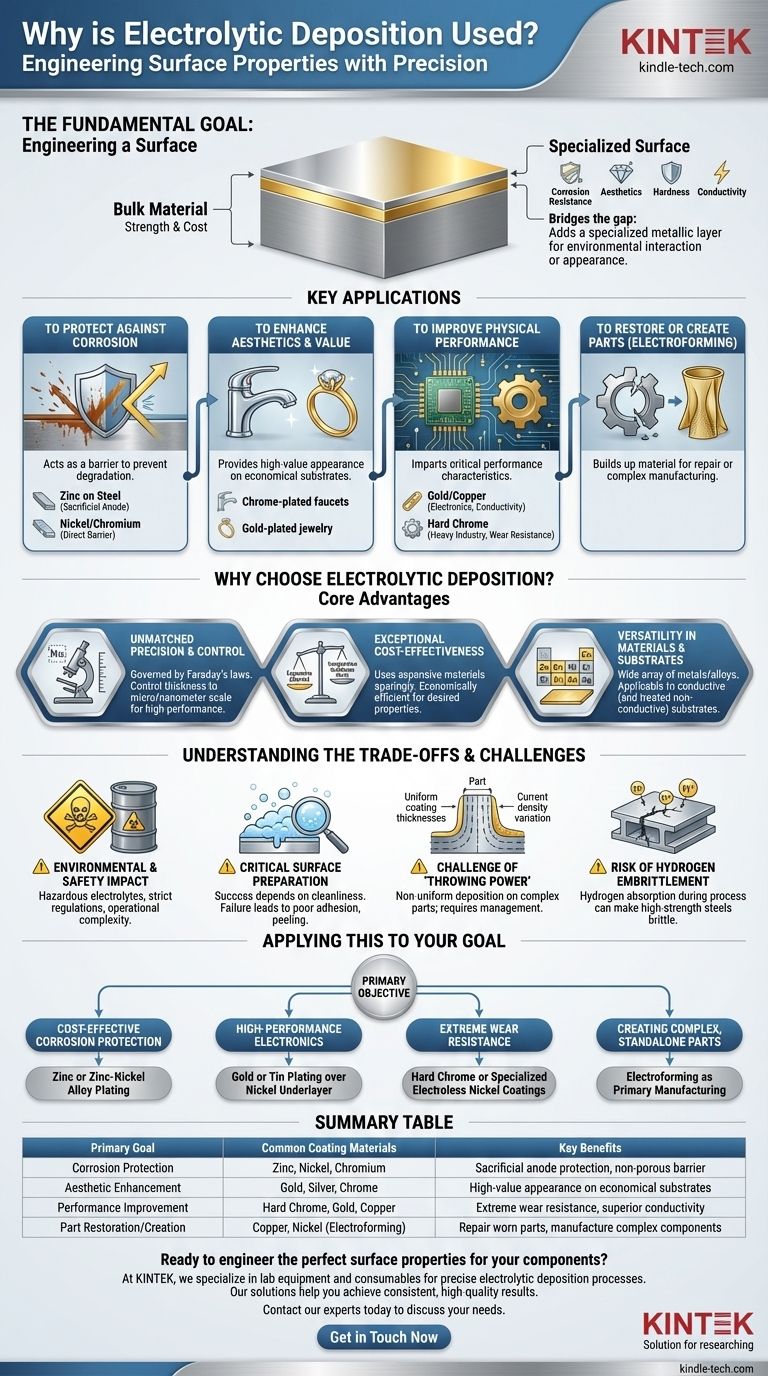

L'Obiettivo Fondamentale: Ingegnerizzare una Superficie

La deposizione elettrolitica risolve un comune problema di ingegneria: il materiale ideale per la massa principale di un pezzo (per resistenza o costo) è raramente il materiale ideale per la sua superficie (per interazione ambientale o aspetto). Il processo colma questa lacuna aggiungendo uno strato metallico specializzato.

Per Proteggere dalla Corrosione

Uno degli usi più comuni è proteggere un metallo di base reattivo, come l'acciaio, dal degrado ambientale. Lo strato depositato funge da barriera.

Ad esempio, un sottile strato di zinco viene spesso depositato su bulloni e elementi di fissaggio in acciaio. Lo zinco agisce come un anodo sacrificale, corrodendosi preferenzialmente per proteggere l'acciaio sottostante. Gli strati di nichel e cromo forniscono una barriera più diretta e non porosa contro l'umidità e l'ossigeno.

Per Migliorare l'Estetica e il Valore

Il processo è responsabile delle finiture lucide e riflettenti su innumerevoli prodotti di consumo. Fornisce un aspetto di alto valore su un substrato più economico.

Si pensi ai rubinetti cromati, alle stoviglie argentate o ai gioielli placcati in oro. In questi casi, un metallo di base meno costoso come l'ottone o l'acciaio fornisce la struttura, mentre uno strato sottilissimo di un metallo prezioso o decorativo fornisce l'aspetto e la sensazione desiderati.

Per Migliorare le Prestazioni Fisiche

Oltre all'aspetto, gli strati depositati possono conferire caratteristiche prestazionali critiche. Le proprietà del rivestimento sono spesso distinte dal materiale di massa.

In elettronica, oro e rame vengono depositati su connettori e circuiti stampati per garantire un'eccellente conducibilità elettrica e prevenire l'ossidazione. Nell'industria pesante, il cromo duro viene applicato a pistoni, rulli e cilindri idraulici per creare una superficie incredibilmente dura, a basso attrito e resistente all'usura.

Per Ripristinare o Creare Pezzi

La deposizione elettrolitica può anche essere utilizzata per accumulare materiale. Questo processo, spesso chiamato elettroformatura, può riparare parti usurate o lavorate in modo errato aggiungendo materiale per ripristinare le dimensioni critiche.

Inoltre, può essere utilizzata come metodo di produzione primario per creare oggetti metallici complessi a parete sottile, come guide d'onda o soffietti, che sarebbero difficili o impossibili da produrre con la lavorazione tradizionale.

Perché Scegliere la Deposizione Elettrolitica? I Vantaggi Fondamentali

Sebbene esistano altri metodi di rivestimento, la deposizione elettrolitica rimane un processo dominante grazie a una combinazione unica di controllo, costo e versatilità.

Precisione e Controllo Ineguagliabili

Il processo è governato dalle leggi di Faraday sull'elettrolisi, il che significa che la quantità di metallo depositato è direttamente proporzionale alla carica elettrica che attraversa il sistema.

Questa relazione consente un controllo estremamente preciso dello spessore del rivestimento, spesso fino alla scala micrometrica o addirittura nanometrica. Questo livello di precisione è essenziale per applicazioni ad alte prestazioni in aerospaziale ed elettronica.

Eccezionale Efficienza dei Costi

La deposizione elettrolitica consente agli ingegneri di utilizzare i materiali costosi con parsimonia. Applicare uno strato di 10 micrometri di oro a un connettore è molto più economico che realizzare l'intero connettore in oro massiccio.

Questo principio di utilizzare un substrato resistente ed economico con uno strato superficiale sottile e ad alte prestazioni lo rende uno dei modi economicamente più efficienti per ottenere le proprietà dei materiali desiderate.

Versatilità nei Materiali e nei Substrati

È possibile depositare una vasta gamma di metalli e leghe, tra cui zinco, rame, nichel, cromo, stagno, oro, argento e platino.

Il processo può essere applicato a qualsiasi substrato conduttivo. Con speciali fasi di pretrattamento per creare uno strato di base conduttivo, può essere utilizzato anche per placcare materiali non conduttivi come plastica e ceramica.

Comprendere i Compromessi e le Sfide

Nonostante i suoi vantaggi, la deposizione elettrolitica è un processo complesso con sfide significative che richiedono una gestione esperta. Esserne consapevoli è fondamentale per un'implementazione di successo.

Impatto Ambientale e sulla Sicurezza

Molte soluzioni di galvanica, o elettroliti, contengono materiali pericolosi. Bagni di cianuro, metalli pesanti come cadmio e cromo esavalente e acidi forti comportano rischi significativi per i lavoratori e l'ambiente.

Regolamenti rigorosi disciplinano la manipolazione, la ventilazione e il trattamento di queste sostanze chimiche e dei rifiuti che producono, aggiungendo notevole complessità operativa e costi.

Il Ruolo Critico della Preparazione della Superficie

Il successo della deposizione elettrolitica dipende in modo preponderante dalla pulizia e dalla preparazione del substrato. La superficie deve essere completamente priva di oli, ossidi e altri contaminanti.

Qualsiasi fallimento nel processo di pulizia e attivazione a più fasi comporterà una scarsa adesione, causando il rigonfiamento, la sfogliatura o la caduta del rivestimento durante l'uso.

La Sfida della "Potenza di Penetrazione"

Il campo elettrico che guida la deposizione non è uniforme su un pezzo complesso. Una densità di corrente maggiore si verifica sugli angoli esterni acuti, portando a depositi più spessi, mentre le rientranze profonde o i fori ricevono una densità di corrente inferiore e quindi un rivestimento più sottile.

Questo fenomeno, noto come "potenza di penetrazione" (throwing power), deve essere gestito attraverso un'attenta chimica dell'elettrolita, l'orientamento del pezzo e l'uso di anodi ausiliari per ottenere un rivestimento uniforme su componenti geometricamente complessi.

Il Rischio di Infragilimento da Idrogeno

Durante la deposizione, gli atomi di idrogeno possono essere generati e successivamente diffondersi nella struttura cristallina degli acciai ad alta resistenza. Ciò può rendere il metallo fragile e incline a rotture improvvise sotto carico.

Questo rischio, noto come infragilimento da idrogeno, è una seria preoccupazione nelle applicazioni aerospaziali e automobilistiche. Deve essere mitigato da un processo di cottura post-placcatura che espelle l'idrogeno intrappolato dal materiale.

Applicazione al Tuo Obiettivo

Per selezionare l'approccio giusto, devi prima definire il tuo obiettivo primario per la superficie.

- Se la tua attenzione principale è la protezione dalla corrosione conveniente: Considera la placcatura in zinco o lega zinco-nichel per la protezione sacrificale sui componenti in acciaio.

- Se la tua attenzione principale sono l'elettronica ad alte prestazioni: Utilizza la placcatura in oro o stagno sopra uno strato di base di nichel per una conducibilità e una saldabilità superiori.

- Se la tua attenzione principale è l'estrema resistenza all'usura per le parti industriali: Rivolgiti al cromo duro o ai rivestimenti speciali in nichel chimico per la loro eccezionale durezza e basso attrito.

- Se la tua attenzione principale è la creazione di parti metalliche complesse e autonome: Indaga sull'elettroformatura come processo di produzione primario, non solo come rivestimento.

Comprendendo questi principi, puoi sfruttare la deposizione elettrolitica non solo come fase di finitura, ma come strumento preciso di ingegneria delle superfici.

Tabella Riassuntiva:

| Obiettivo Principale | Materiali di Rivestimento Comuni | Vantaggi Chiave |

|---|---|---|

| Protezione dalla Corrosione | Zinco, Nichel, Cromo | Protezione come anodo sacrificale, barriera non porosa |

| Miglioramento Estetico | Oro, Argento, Cromo | Aspetto di alto valore su substrati economici |

| Miglioramento delle Prestazioni | Cromo Duro, Oro, Rame | Estrema resistenza all'usura, conducibilità superiore |

| Ripristino/Creazione di Parti | Rame, Nichel (Elettroformatura) | Riparare parti usurate, fabbricare componenti complessi |

Pronto a ingegnerizzare le proprietà superficiali perfette per i tuoi componenti?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo essenziali per processi di deposizione elettrolitica precisi. Sia che il tuo obiettivo sia la resistenza alla corrosione, la conducibilità migliorata o la resistenza all'usura superiore, le nostre soluzioni ti aiutano a ottenere risultati coerenti e di alta qualità.

Contatta oggi stesso i nostri esperti per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio in materia di rivestimenti e ingegneria delle superfici.

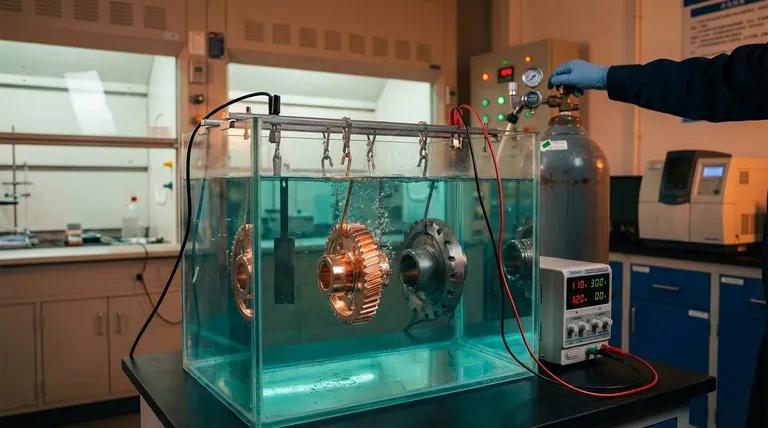

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Autoclave da Laboratorio Sterilizzatore Verticale a Vapore Sotto Pressione per Display a Cristalli Liquidi Tipo Automatico

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Cos'è la CVD al plasma a microonde? Una guida alla sintesi di diamanti e materiali ad alta purezza

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come migliorano le apparecchiature PACVD i rivestimenti DLC? Sblocca bassa frizione e alta resistenza al calore