Nella microscopia elettronica a scansione (SEM), un rivestitore a sputtering viene utilizzato per applicare uno strato ultra-sottile e elettricamente conduttivo su campioni non conduttivi. Questo passaggio di preparazione essenziale è ciò che rende possibile acquisire immagini chiare e ad alta risoluzione di materiali come ceramiche, polimeri e campioni biologici, che altrimenti produrrebbero risultati distorti e inutilizzabili.

La funzione principale del rivestimento a sputtering è risolvere un problema fondamentale: il fascio di elettroni utilizzato da un SEM si accumulerà sulla superficie di un campione non conduttivo, causando un effetto di "carica" che distorce catastroficamente l'immagine. Il rivestimento conduttivo fornisce un percorso affinché questa carica si disperda a terra, consentendo un'imaging stabile e accurato.

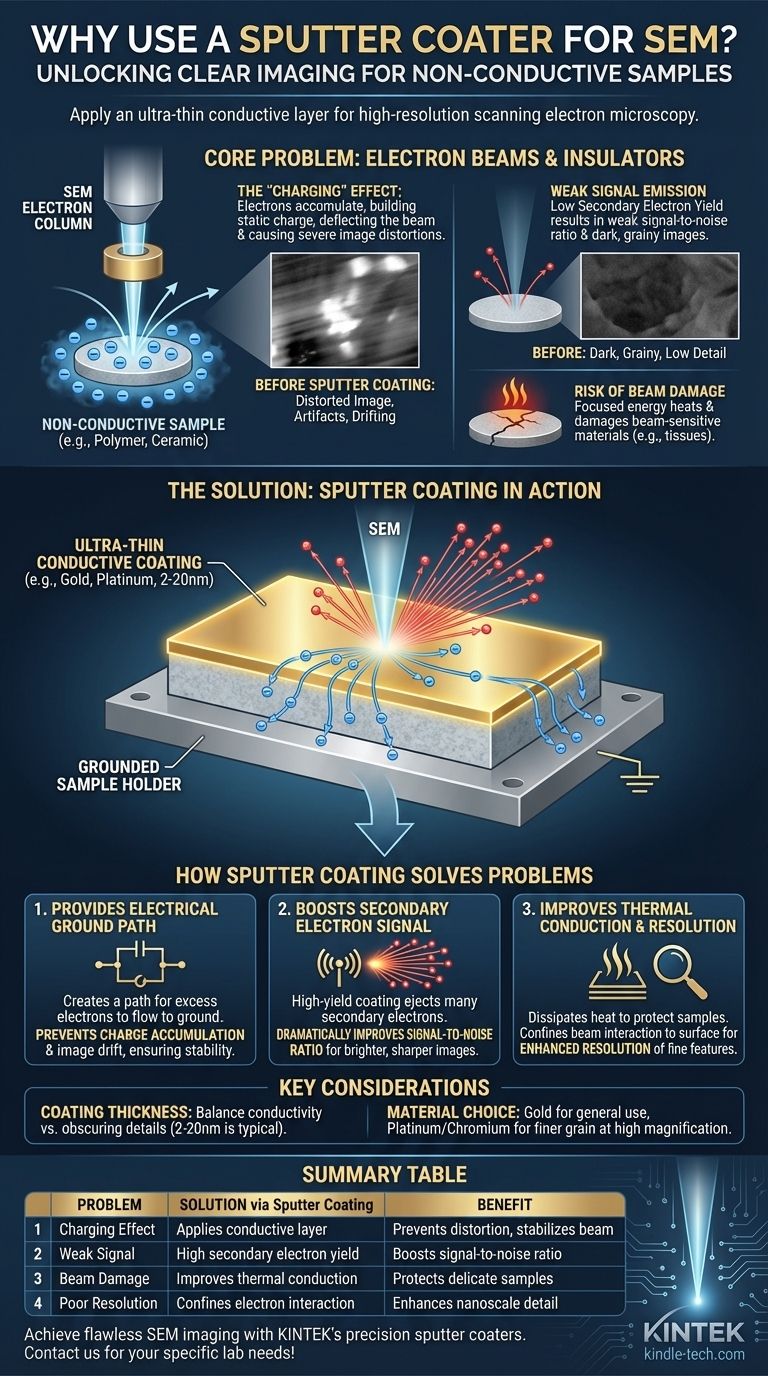

Il problema principale: fasci di elettroni e isolanti

Per comprendere la necessità del rivestimento a sputtering, devi prima capire come un SEM interagisce con un campione che non può condurre elettricità. Questa interazione crea diversi problemi critici di imaging.

L'effetto "carica"

Quando il fascio di elettroni primario del SEM colpisce una superficie non conduttiva, quegli elettroni non hanno dove andare. Si accumulano sul campione, accumulando una carica statica negativa.

Questa carica localizzata devia il fascio di elettroni in arrivo, causando gravi artefatti nell'immagine. Spesso vedrai macchie luminose, caratteristiche distorte o un'immagine che si sposta, rendendo impossibile un'analisi significativa.

Debole emissione di segnale

L'immagine in un SEM è generata principalmente rilevando elettroni secondari che vengono espulsi dalla superficie del campione dal fascio primario.

Molti materiali non conduttivi sono intrinsecamente scarsi emettitori di questi elettroni secondari. Ciò si traduce in un segnale debole e un basso rapporto segnale/rumore, producendo un'immagine scura, granulosa e indistinta.

Rischio di danni da fascio

L'energia focalizzata del fascio di elettroni può riscaldare e danneggiare campioni delicati o "sensibili al fascio". Questo è un problema significativo per polimeri, tessuti organici e altri materiali morbidi, che possono essere alterati o distrutti dal microscopio stesso.

Come il rivestimento a sputtering risolve questi problemi

L'applicazione di un sottile film metallico, tipicamente spesso solo 2-20 nanometri, contrasta direttamente ciascuno di questi problemi e migliora drasticamente la qualità dell'immagine.

Fornire un percorso di messa a terra elettrica

Il vantaggio più importante è che il rivestimento conduttivo, spesso oro, platino o iridio, crea un percorso per l'eccesso di elettroni per fluire via dall'area immagine e verso il portacampioni SEM messo a terra.

Questo impedisce completamente l'accumulo di carica, stabilizzando l'immagine ed eliminando le distorsioni comuni ai campioni non conduttivi.

Aumentare il segnale di elettroni secondari

I metalli utilizzati per il rivestimento a sputtering sono scelti perché hanno un rendimento di elettroni secondari molto elevato. Quando il fascio primario colpisce questo rivestimento, espelle un gran numero di elettroni secondari.

Questo flusso di nuovo segnale migliora drasticamente il rapporto segnale/rumore. Il risultato è un'immagine molto più luminosa, nitida e dettagliata che rivela la vera topografia superficiale del campione sottostante.

Migliorare la conduzione termica e la risoluzione

Il rivestimento metallico aiuta anche a dissipare il calore dall'area di analisi, offrendo uno strato di protezione per i campioni sensibili al fascio.

Inoltre, il rivestimento riduce la profondità di penetrazione del fascio di elettroni primario. Ciò confina l'interazione alla regione molto vicina alla superficie, il che può migliorare la risoluzione di caratteristiche superficiali e bordi fini.

Comprendere i compromessi

Sebbene essenziale, il processo di rivestimento a sputtering non è privo di considerazioni proprie. Ottenere i migliori risultati richiede un equilibrio tra fattori contrastanti.

Lo spessore del rivestimento è critico

Lo spessore dello strato spruzzato è un parametro cruciale. Uno strato troppo sottile non sarà completamente conduttivo e non riuscirà a prevenire la carica.

Al contrario, uno strato troppo spesso inizierà a oscurare i dettagli nanometrici fini della superficie reale del campione. L'obiettivo è applicare il film continuo più sottile possibile che disperda efficacemente la carica.

La scelta del materiale è importante

Diversi materiali di rivestimento vengono utilizzati per diverse applicazioni. L'oro è una scelta comune ed efficace per l'imaging generale grazie alla sua elevata conduttività e al rendimento di elettroni secondari.

Tuttavia, altri materiali come oro/palladio, platino o cromo producono una struttura a grana più fine nel rivestimento, il che è spesso necessario per ottenere gli ingrandimenti più elevati senza vedere la trama del rivestimento stesso.

Come applicarlo al tuo campione

La tua decisione di utilizzare un rivestitore a sputtering dovrebbe basarsi sulla natura del tuo campione e sui tuoi obiettivi di imaging.

- Se il tuo campione è un non conduttore (ceramica, polimero, vetro, la maggior parte dei tessuti biologici): Il rivestimento a sputtering è quasi sempre necessario per prevenire la carica e acquisire un'immagine utilizzabile.

- Se il tuo campione è sensibile al fascio: Il rivestimento conduttivo fornisce una protezione termica ed elettrica critica che può prevenire danni durante l'analisi.

- Se hai bisogno della massima risoluzione possibile dell'immagine: Anche su materiali scarsamente conduttivi, un sottile rivestimento migliorerà significativamente il rapporto segnale/rumore, rivelando dettagli superficiali fini che altrimenti andrebbero persi nel rumore.

In definitiva, il rivestimento a sputtering è una tecnica fondamentale che trasforma un SEM da uno strumento per materiali conduttivi in uno strumento universalmente potente per esplorare il mondo micro e nanometrico di quasi ogni campione.

Tabella riassuntiva:

| Problema | Soluzione tramite rivestimento a sputtering | Beneficio |

|---|---|---|

| Effetto carica | Applica uno strato conduttivo (es. Au, Pt) | Previene la distorsione dell'immagine, stabilizza il fascio |

| Debole emissione di segnale | Elevato rendimento di elettroni secondari del rivestimento metallico | Aumenta il rapporto segnale/rumore per immagini più nitide |

| Rischio di danni da fascio | Migliora la conduzione termica | Protegge campioni delicati e sensibili al fascio |

| Scarsa risoluzione | Confina l'interazione elettronica alla superficie | Migliora la visibilità dei dettagli delle caratteristiche nanometriche |

Ottieni un'imaging SEM impeccabile con i rivestitori a sputtering di precisione di KINTEK. Che tu stia lavorando con ceramiche, polimeri o campioni biologici, le nostre attrezzature da laboratorio garantiscono uno spessore di rivestimento e una selezione del materiale ottimali per eliminare la carica e massimizzare la chiarezza dell'immagine. Lascia che i nostri esperti ti aiutino a migliorare i tuoi risultati di microscopia—contattaci oggi per discutere le tue specifiche esigenze di laboratorio!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Liofilizzatore da Laboratorio da Banco

Domande frequenti

- L'evaporazione termica viene utilizzata per depositare un film metallico sottile? Una guida a questa tecnica fondamentale di PVD

- Cos'è il metodo di sputtering a magnetron reattivo? Sintetizza film composti avanzati per il tuo laboratorio

- Le macchine per il test dei diamanti funzionano? Scegli il tester giusto per risultati accurati

- Qual è lo scopo principale di un condensatore negli esperimenti EODS? Prevenire la volatilizzazione e garantire l'accuratezza dei dati

- Quanto è grande il mercato della deposizione chimica da fase vapore? Proiettato per raggiungere 53,2 miliardi di dollari entro il 2028

- Quali precauzioni devono essere adottate durante la miscelazione di polveri metalliche? Garantire Sicurezza e Qualità nel Vostro Laboratorio

- Qual è il contenuto energetico del bio-olio? Sbloccare il potenziale del carburante derivato dalla biomassa

- In che modo l'uso di attrezzature per la coprecipitazione o l'impregnazione avvantaggia i catalizzatori Cu-Ni? Sblocca la sinergia su scala atomica