In sostanza, il campo magnetico nello sputtering a magnetron viene utilizzato per intrappolare gli elettroni vicino alla superficie del materiale da spruzzare (il bersaglio). Questo confinamento aumenta drasticamente la probabilità che questi elettroni ionizzino il gas di sputtering (come l'argon), creando un plasma denso che bombarda il bersaglio in modo più efficace. Il risultato è un processo di deposizione molto più veloce, più efficiente e a bassa temperatura.

La sfida fondamentale nello sputtering è creare abbastanza ioni per erodere il materiale del bersaglio in modo efficiente. Il campo magnetico risolve questo problema agendo come una "trappola per elettroni", concentrando l'energia del plasma dove è più necessaria — direttamente sul bersaglio — trasformando lo sputtering da un processo lento e ad alta pressione in uno veloce e preciso.

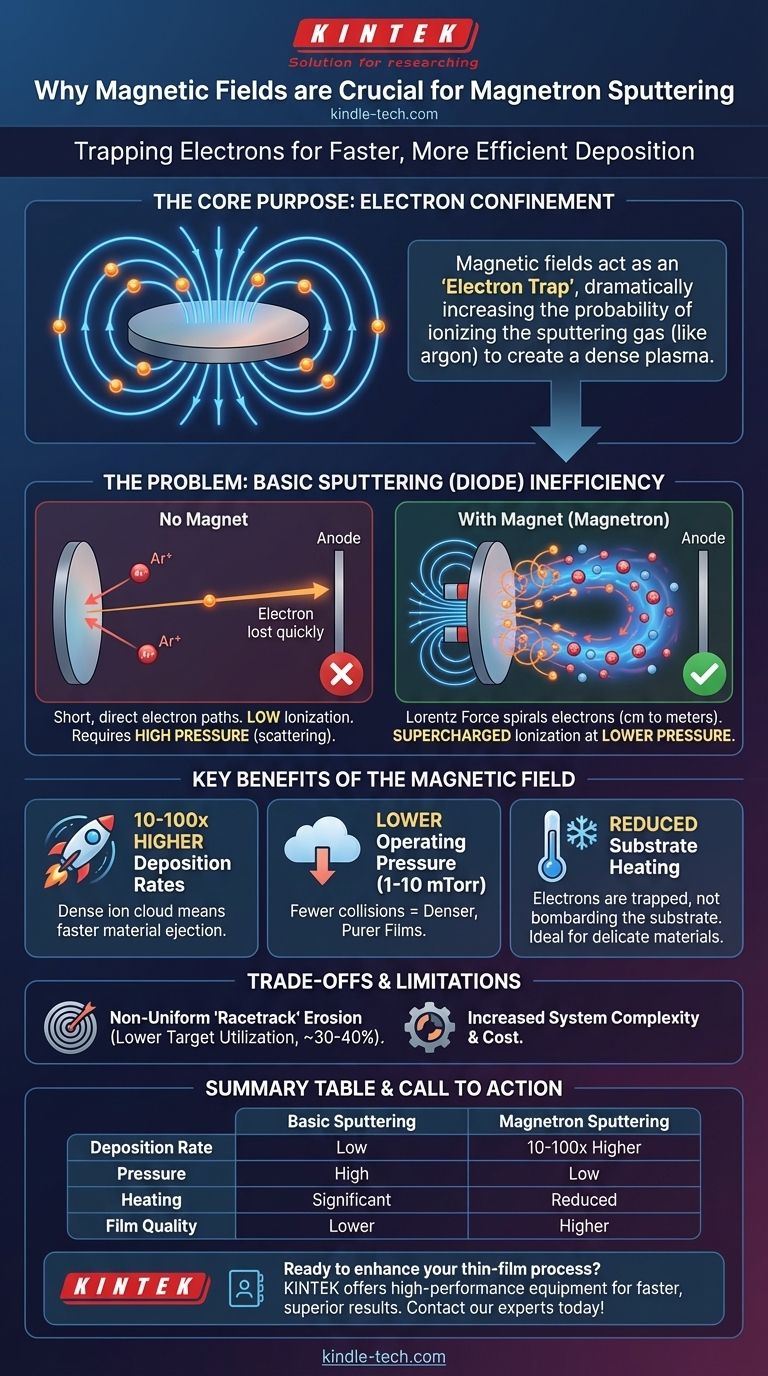

Il problema centrale: inefficienza nello sputtering di base

Per comprendere il ruolo del campo magnetico, dobbiamo prima esaminare i limiti dello sputtering senza di esso (noto come sputtering a diodo).

Il ruolo del plasma

Lo sputtering funziona creando un plasma, che è un gas surriscaldato e ionizzato. Gli ioni caricati positivamente da questo plasma, tipicamente argon (Ar+), vengono accelerati da un campo elettrico e si scontrano con il bersaglio caricato negativamente.

Questo bombardamento ad alta energia stacca fisicamente gli atomi dal materiale del bersaglio. Questi atomi espulsi viaggiano quindi attraverso la camera a vuoto e si depositano come un film sottile sul substrato.

Il percorso dispendioso degli elettroni

Quando uno ione colpisce il bersaglio, non solo disloca gli atomi del bersaglio, ma espelle anche elettroni secondari. Nello sputtering di base, questi elettroni leggeri ed energetici sono immediatamente attratti dall'anodo positivo (spesso le pareti della camera) e vengono persi.

Il loro percorso è troppo breve e diretto per essere utile. Non hanno abbastanza tempo o un percorso sufficientemente lungo per collidere e ionizzare molti atomi di argon neutri, rendendo il processo di mantenimento del plasma molto inefficiente.

La necessità di alta pressione

Per compensare questa inefficienza, lo sputtering a diodo richiede una pressione del gas relativamente alta. Più atomi di gas nella camera significano una probabilità leggermente maggiore di una collisione elettrone-atomo.

Tuttavia, l'alta pressione è indesiderabile. Causa la dispersione degli atomi spruzzati mentre viaggiano verso il substrato, riducendo il tasso di deposizione e potenzialmente compromettendo la qualità e la densità del film finale.

Come il campo magnetico risolve il problema

Lo sputtering a magnetron introduce un campo magnetico strategico, tipicamente creato da magneti permanenti posizionati dietro il bersaglio, che cambia fondamentalmente il comportamento degli elettroni.

Creazione della "trappola per elettroni"

Le linee del campo magnetico emergono dal bersaglio, si avvolgono davanti alla sua superficie e vi rientrano. A causa di un principio noto come forza di Lorentz, gli elettroni sono costretti a seguire queste linee di campo magnetico in un percorso a spirale stretto.

Sono effettivamente intrappolati in un "tunnel magnetico" o "pista" vicino alla superficie del bersaglio, incapaci di fuggire direttamente alle pareti della camera.

Aumento della lunghezza del percorso degli elettroni

Invece di percorrere pochi centimetri in linea retta, la lunghezza del percorso di un elettrone intrappolato si estende a molti metri mentre spirala all'infinito. Anche se l'elettrone rimane fisicamente vicino al bersaglio, la sua distanza totale di viaggio aumenta di diversi ordini di grandezza.

Miglioramento dell'efficienza di ionizzazione

Questa lunghezza del percorso notevolmente aumentata innalza drasticamente la probabilità che un singolo elettrone collida e ionizzi centinaia o migliaia di atomi di argon neutri prima di perdere la sua energia.

Questo sovraccarica il processo di ionizzazione. Un singolo elettrone secondario può ora creare una cascata di nuovi ioni, rendendo il plasma auto-sostenibile a pressioni molto più basse.

Generazione di un plasma denso e localizzato

Il risultato è un plasma molto denso e ad alta intensità che è concentrato nella regione della "pista" direttamente sopra il bersaglio. Ciò garantisce una massiccia fornitura di ioni disponibile proprio dove sono necessari per bombardare e spruzzare il materiale del bersaglio.

I vantaggi pratici dello sputtering a magnetron

Questa elegante soluzione offre diversi vantaggi critici e reali rispetto allo sputtering di base.

Tassi di deposizione più elevati

Con una nuvola di ioni molto più densa che bombarda il bersaglio, il materiale viene espulso a un tasso molto più elevato. I tassi di deposizione per lo sputtering a magnetron possono essere da 10 a 100 volte più veloci rispetto allo sputtering a diodo semplice.

Funzionamento a pressioni inferiori

Poiché la ionizzazione è così efficiente, il processo può essere eseguito a pressioni del gas molto più basse (tipicamente 1-10 mTorr). Questo crea un "libero cammino medio" per gli atomi spruzzati, consentendo loro di viaggiare direttamente al substrato con meno collisioni, risultando in film di qualità superiore e più densi.

Riscaldamento ridotto del substrato

Intrappolando gli elettroni sul bersaglio, il magnetron impedisce loro di bombardare e riscaldare il substrato. Questo è un vantaggio cruciale per la deposizione di film su materiali sensibili al calore come polimeri, plastiche o delicati componenti elettronici.

Comprendere i compromessi e le limitazioni

Sebbene potente, la tecnica del magnetron non è priva di proprie considerazioni.

Erosione non uniforme del bersaglio

Il plasma è confinato alla "pista" magnetica, il che significa che l'erosione avviene solo in questa zona specifica. Ciò porta alla formazione di un solco profondo nel materiale del bersaglio, lasciando il centro e i bordi esterni inutilizzati. Questo riduce l'utilizzo effettivo del materiale del bersaglio, spesso a solo il 30-40%.

Complessità e costo del sistema

L'integrazione di un gruppo magnetico dietro il bersaglio e la garanzia di un raffreddamento adeguato aggiungono un livello di complessità meccanica e costo al sistema di sputtering rispetto a una semplice configurazione a diodo.

Campi bilanciati vs. sbilanciati

La forma del campo magnetico può essere regolata. Un campo bilanciato confina il plasma molto strettamente al bersaglio, massimizzando il tasso di deposizione. Un campo sbilanciato consente a parte del plasma di espandersi verso il substrato, il che può essere utilizzato intenzionalmente per densificare il film in crescita attraverso un leggero bombardamento ionico.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un magnetron si basa sulle tue specifiche esigenze applicative in termini di velocità, qualità e compatibilità con il substrato.

- Se il tuo obiettivo principale è la deposizione ad alta velocità: Lo sputtering a magnetron è irrinunciabile per ottenere una produzione commercialmente valida e tempi di rivestimento rapidi.

- Se il tuo obiettivo principale è il rivestimento di substrati sensibili: Il riscaldamento del substrato drasticamente inferiore dallo sputtering a magnetron è un vantaggio critico e abilitante.

- Se il tuo obiettivo principale è ottenere un'elevata purezza e densità del film: La capacità di operare a bassa pressione con un magnetron riduce l'incorporazione di gas e migliora la struttura del film.

- Se il tuo obiettivo principale è la massima semplicità e basso costo per la ricerca di base: Un semplice sistema di sputtering a diodo può essere sufficiente, ma devi accettare le sue significative limitazioni nelle prestazioni.

In definitiva, il campo magnetico trasforma lo sputtering da un metodo lento e di forza bruta nel pilastro preciso e altamente efficiente della moderna tecnologia dei film sottili.

Tabella riassuntiva:

| Caratteristica | Sputtering di base (senza magnete) | Sputtering a magnetron (con magnete) |

|---|---|---|

| Tasso di deposizione | Basso | 10-100x superiore |

| Pressione operativa | Alta (causa dispersione) | Bassa (1-10 mTorr) |

| Riscaldamento del substrato | Significativo | Notevolmente ridotto |

| Qualità del film | Minore densità, più difetti | Maggiore densità, film più puri |

| Utilizzo del bersaglio | Erosione uniforme | ~30-40% (erosione a pista) |

Pronto a migliorare il tuo processo di deposizione di film sottili? KINTEK è specializzata in apparecchiature e materiali di consumo per sputtering a magnetron ad alte prestazioni, progettati per soddisfare le esigenze rigorose dei laboratori moderni. Le nostre soluzioni offrono tassi di deposizione più rapidi, qualità del film superiore e compatibilità con substrati sensibili al calore.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature da laboratorio possono ottimizzare i risultati della tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Barchetta di evaporazione per materia organica

- Reattore per Macchina MPCVD con Risonatore Cilindrico per Deposizione Chimica da Vapore di Plasma a Microonde e Crescita di Diamanti da Laboratorio

- Barca di evaporazione in tungsteno-molibdeno con fondo emisferico

Domande frequenti

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Quali sono gli svantaggi della deposizione chimica da vapore potenziata al plasma? Gestire i compromessi della deposizione a bassa temperatura

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura