Nella deposizione di film sottili, il vuoto non è solo una buona pratica; è un requisito fondamentale. Questo ambiente controllato a bassa pressione è essenziale per creare un percorso puro affinché il materiale di deposizione viaggi dalla sua sorgente al substrato. Il vuoto elimina i gas atmosferici che altrimenti contaminerebbero il film, interferirebbero con il processo di deposizione e impedirebbero la formazione di uno strato denso e ben aderente.

Lo scopo principale del vuoto è rimuovere le particelle indesiderate. Ciò raggiunge due obiettivi critici: previene la contaminazione del film sottile e assicura che gli atomi che si depositano viaggino senza ostacoli, mantenendo l'energia necessaria per una forte adesione e una struttura del film di alta qualità.

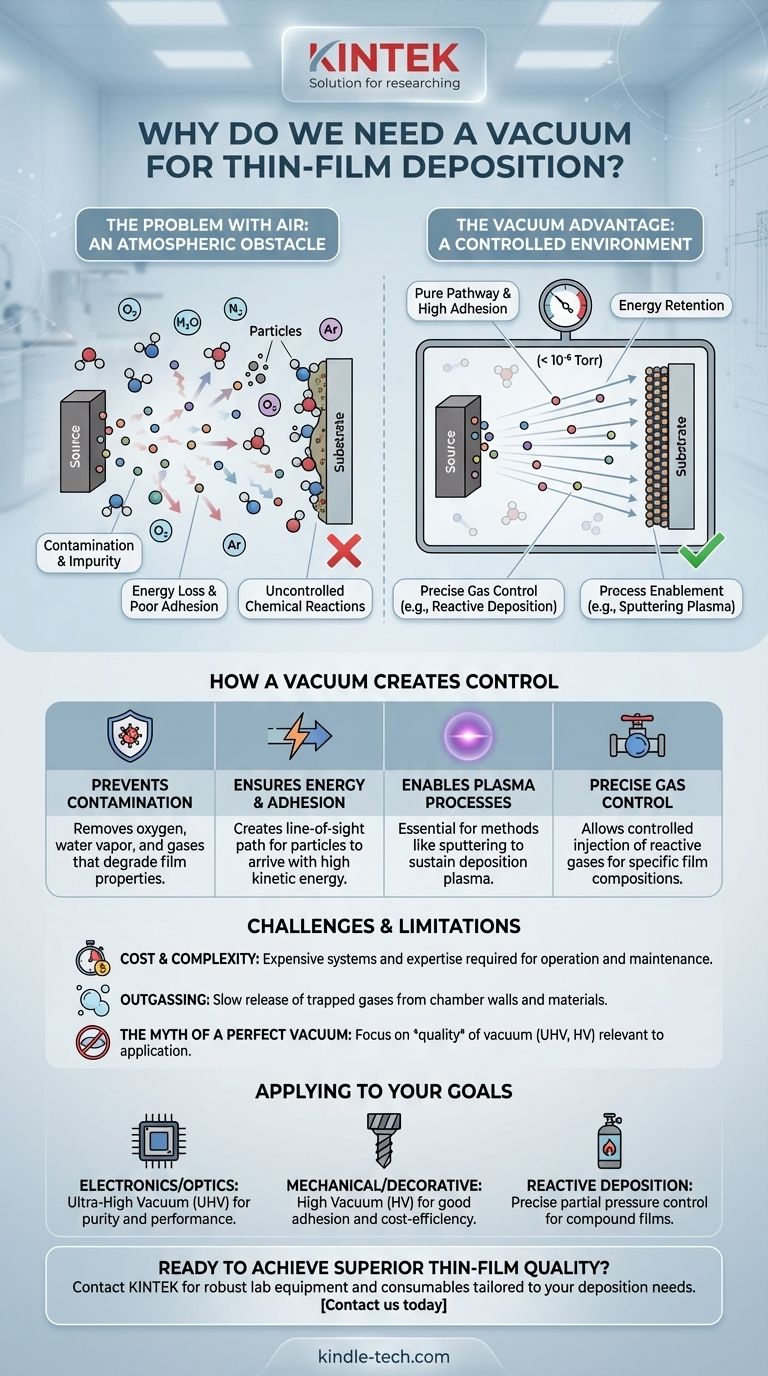

Il problema dell'aria: perché l'atmosfera è il nemico

Per comprendere la necessità del vuoto, dobbiamo prima riconoscere che l'atmosfera standard è incredibilmente ostile al processo di costruzione di un film sottile di alta qualità. L'aria è una miscela densa di gas e particelle reattive.

Contaminazione e impurità

L'aria è composta da azoto, ossigeno, vapore acqueo, argon e vari altri gas in tracce. Se queste molecole sono presenti durante la deposizione, saranno inevitabilmente incorporate nel film insieme al materiale desiderato.

Questa contaminazione degrada gravemente le proprietà del film. Ad esempio, uno strato di ossido indesiderato in un film conduttivo può rovinarne le prestazioni elettriche, mentre le impurità in un rivestimento ottico possono farlo assorbire la luce invece di trasmetterla.

Perdita di energia e scarsa adesione

Gli atomi o le molecole che viaggiano dalla sorgente al substrato in un processo PVD (Physical Vapor Deposition) devono arrivare con sufficiente energia cinetica. Questa energia è fondamentale per formare un forte legame con la superficie del substrato.

In aria aperta, le particelle in viaggio si scontrerebbero con miliardi di molecole d'aria, perdendo energia ad ogni collisione. Il vuoto rimuove questi ostacoli, creando un percorso "a vista". Ciò assicura che le particelle arrivino con la massima energia, promuovendo una migliore adesione e una struttura del film più densa.

Reazioni chimiche incontrollate

Molti materiali utilizzati nella deposizione di film sottili sono altamente reattivi, soprattutto alle alte temperature coinvolte. L'ossigeno e il vapore acqueo nell'atmosfera possono causare un'ossidazione immediata e incontrollata del materiale sorgente o del film mentre si forma.

Il vuoto rimuove questi agenti reattivi, dando all'ingegnere di processo il controllo completo sull'ambiente chimico.

Come il vuoto crea un ambiente controllato

Rimuovendo l'influenza caotica e contaminante dell'aria, il vuoto fornisce il controllo necessario per ingegnerizzare un film con proprietà specifiche e ripetibili.

Abilitazione del processo di deposizione

Alcuni metodi di deposizione, in particolare i processi basati su plasma come la sputtering, semplicemente non possono funzionare a pressione atmosferica. Richiedono un ambiente a bassa pressione per accendere e sostenere il plasma che è centrale al meccanismo di deposizione.

Garanzia di ripetibilità

Le condizioni atmosferiche come pressione e umidità cambiano costantemente. Operando nel vuoto, si eliminano queste variabili. Ciò consente agli ingegneri di creare una ricetta coerente e ripetibile per un film, garantendo che una parte prodotta oggi abbia esattamente le stesse proprietà di una prodotta l'anno prossimo.

Controllo preciso della composizione del gas

In alcuni processi avanzati, noti come deposizione reattiva, un gas specifico viene intenzionalmente introdotto nella camera a vuoto. Ad esempio, l'azoto potrebbe essere aggiunto durante la sputtering del titanio per creare un rivestimento di nitruro di titanio (TiN) duro e di colore dorato.

Il sistema a vuoto rimuove prima tutta l'aria indesiderata, quindi consente l'iniezione precisa e il controllo della pressione parziale del gas reattivo desiderato. Questo livello di controllo è impossibile senza prima creare un vuoto.

Comprendere le sfide e le limitazioni

Sebbene essenziale, la creazione e il mantenimento del vuoto introducono una serie di sfide tecniche che devono essere gestite.

Il mito del vuoto perfetto

È impossibile e impraticabile creare un vuoto veramente "perfetto", che sarebbe uno spazio con zero particelle. Invece, i processi sono definiti dalla qualità del vuoto, come vuoto basso, alto (HV) o ultra-alto (UHV). Il livello richiesto dipende interamente dalla sensibilità dell'applicazione alla contaminazione.

Costo e complessità

I sistemi a vuoto, comprese camere, pompe e manometri, sono costosi da acquistare e richiedono una notevole esperienza per essere utilizzati e mantenuti. Il raggiungimento e la misurazione di vuoti ultra-alti aggiungono costi e complessità sostanziali a qualsiasi linea di produzione.

Il problema del degassamento

Anche all'interno di una camera a vuoto, la contaminazione può derivare dal "degassamento". Si tratta del lento rilascio di gas intrappolati dalle pareti della camera, dagli accessori o persino dal substrato stesso. Per combattere questo, i sistemi ad alto vuoto vengono spesso "cotti" ad alte temperature per eliminare queste molecole intrappolate prima che inizi la deposizione.

Applicare questo ai tuoi obiettivi di deposizione

Il livello di vuoto richiesto è direttamente legato alla sensibilità e alle esigenze di prestazione del tuo prodotto finale.

- Se il tuo obiettivo principale è l'elettronica o l'ottica ad alta purezza: Un vuoto ultra-alto (UHV) è non negoziabile per minimizzare la contaminazione che degraderebbe le prestazioni elettriche o ottiche.

- Se il tuo obiettivo principale sono rivestimenti meccanici o decorativi: Un alto vuoto (HV) è spesso sufficiente per garantire una buona adesione e prevenire impurità importanti, bilanciando costi e prestazioni.

- Se stai utilizzando la deposizione reattiva: Il sistema a vuoto è fondamentale non solo per rimuovere l'aria, ma per controllare precisamente la pressione parziale del gas reattivo come ossigeno o azoto.

In definitiva, comprendere il ruolo del vuoto sposta la tua prospettiva dal semplice funzionamento delle apparecchiature al controllo fondamentale della qualità e delle proprietà del materiale che crei.

Tabella riassuntiva:

| Funzione del vuoto | Beneficio per la deposizione di film sottili |

|---|---|

| Rimuove le molecole d'aria | Previene la contaminazione da gas come ossigeno e vapore acqueo |

| Crea un percorso a vista | Assicura che le particelle mantengano l'energia per una forte adesione e una struttura del film densa |

| Abilita i processi al plasma | Consente a metodi come la sputtering di funzionare sostenendo un plasma |

| Fornisce il controllo del processo | Elimina le variabili atmosferiche per risultati ripetibili e di alta qualità |

| Controlla la composizione del gas | Consente una deposizione reattiva precisa (es. aggiunta di azoto per rivestimenti TiN) |

Pronto a raggiungere una qualità superiore dei film sottili nel tuo laboratorio? L'ambiente di vuoto giusto è fondamentale per produrre rivestimenti ad alta purezza, ben aderenti e con risultati ripetibili. In KINTEK, siamo specializzati nella fornitura di robuste attrezzature da laboratorio e materiali di consumo su misura per le tue esigenze di deposizione. Che tu stia lavorando su elettronica sensibile, rivestimenti ottici o strati meccanici durevoli, la nostra esperienza ti garantisce il controllo e la purezza necessari per il successo. Contattaci oggi per discutere come le nostre soluzioni possono migliorare i tuoi processi di film sottile e fornire le prestazioni che la tua ricerca richiede.

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Puntali per utensili da taglio in diamante CVD per lavorazioni di precisione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo dell'HFCVD per gli elettrodi BDD? Scalare la produzione industriale di diamanti in modo efficiente

- Qual è la funzione specifica del filamento metallico nella HF-CVD? Ruoli chiave nella crescita del diamante

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Qual è il ruolo del sistema HF-CVD nella preparazione degli elettrodi BDD? Soluzioni scalabili per la produzione di diamanti drogati con boro

- Cos'è la deposizione chimica da fase vapore a filamento caldo di diamante? Una guida ai rivestimenti di diamante sintetico