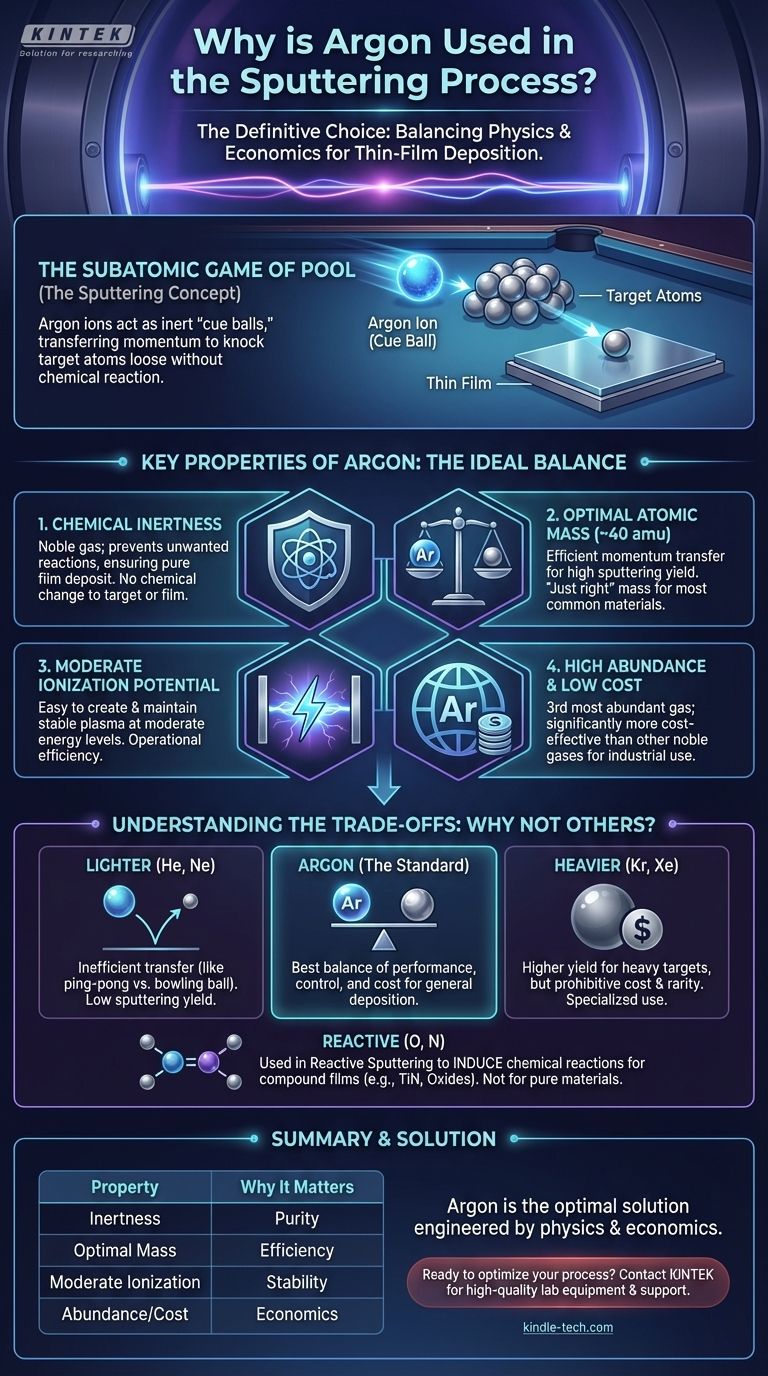

La ragione definitiva per cui l'argon viene utilizzato nello sputtering è la sua combinazione unica di proprietà fisiche ed economiche. È un gas nobile chimicamente inerte con un'alta massa atomica, un potenziale di ionizzazione adatto, ed è significativamente più abbondante ed economico di altri gas che condividono queste caratteristiche.

Lo sputtering è fondamentalmente un gioco di trasferimento di momento, come una partita a biliardo subatomica. L'obiettivo è scegliere una "palla battente" (un ione) che sia inerte, economica e abbia la massa giusta per espellere in modo efficiente gli atomi del bersaglio senza causare reazioni chimiche indesiderate. Per la stragrande maggioranza delle applicazioni, l'argon è il compromesso perfetto.

Il ruolo del gas nel processo di sputtering

Per capire perché l'argon è lo standard, dobbiamo prima comprendere il ruolo fondamentale del gas nel creare l'effetto sputtering. Il gas di processo non è solo un ambiente di fondo; è il mezzo attivo che guida l'intera deposizione.

La necessità del plasma

Il processo inizia introducendo un gas a bassa pressione in una camera a vuoto. Viene quindi applicata un'alta tensione, che strappa gli elettroni dagli atomi di gas.

Questo crea un plasma, uno stato eccitato della materia costituito da ioni positivi (gli atomi di gas che hanno perso un elettrone) ed elettroni liberi.

La missione: trasferimento di momento fisico

Questi ioni positivi appena formati vengono accelerati da un campo elettrico, facendoli schiantare contro la superficie del materiale "bersaglio" che si desidera depositare.

Questa collisione è un evento puramente fisico. Il momento dello ione viene trasferito agli atomi del bersaglio e, se l'impatto è sufficientemente energetico, espelle un atomo dal bersaglio. Questo atomo espulso viaggia attraverso la camera e si deposita come film sottile sul substrato.

Proprietà chiave che rendono l'argon la scelta ideale

Il dominio dell'argon deriva dalla sua capacità di svolgere il ruolo di ione energetico meglio di quasi ogni altro gas, specialmente quando si bilanciano prestazioni e costi.

Natura inerte: prevenire reazioni chimiche

Lo sputtering è un processo di deposizione fisica da fase vapore (PVD). L'obiettivo è spostare fisicamente gli atomi dal bersaglio al substrato senza alterarne la natura chimica.

Essendo un gas nobile, l'argon è chimicamente inerte. Non reagirà con il materiale bersaglio o con il film in crescita, garantendo che lo strato depositato rimanga puro.

Massa atomica ottimale: resa di sputtering efficiente

L'efficienza dello sputtering dipende fortemente dal rapporto di massa tra lo ione in arrivo e l'atomo bersaglio. Pensala come una collisione tra palle da biliardo.

Uno ione argon (massa atomica ~40 amu) ha massa sufficiente per rimuovere efficacemente gli atomi dalla maggior parte dei metalli e dei materiali comuni utilizzati nell'industria (es. Titanio, Rame, Alluminio). Uno ione più leggero rimbalzerebbe, mentre uno molto più pesante potrebbe impiantarsi. L'argon raggiunge un ottimo equilibrio, portando a un'elevata resa di sputtering: il numero di atomi espulsi per ione in arrivo.

Potenziale di ionizzazione sufficiente: plasma stabile

L'argon si ionizza a un livello di energia relativamente moderato (15,76 eV). Ciò significa che è facile creare e mantenere un plasma di argon stabile e ad alta densità senza richiedere alimentatori estremi.

Questa facilità operativa rende il processo ripetibile, controllabile ed efficiente, il che è fondamentale sia nella ricerca che negli ambienti di produzione ad alto volume.

Abbondanza e costo: il fattore economico

Sebbene altri gas possano offrire vantaggi prestazionali marginali in casi di nicchia, hanno un costo elevato. L'argon è il terzo gas più abbondante nell'atmosfera terrestre (~0,93%).

Questa abbondanza naturale lo rende molto meno costoso da produrre e purificare rispetto ad altri gas nobili come il krypton o lo xeno, rendendolo l'unica scelta economicamente valida per la stragrande maggioranza delle applicazioni industriali.

Comprendere i compromessi: perché non altri gas?

La scelta dell'argon diventa ancora più chiara quando si considerano gli svantaggi delle alternative.

Gas nobili più leggeri (Elio, Neon)

L'elio e il neon sono anch'essi inerti, ma le loro masse atomiche sono troppo basse. Inviare uno ione elio contro un bersaglio di tungsteno è come lanciare una pallina da ping-pong contro una palla da bowling; il trasferimento di momento è estremamente inefficiente, con conseguente resa di sputtering molto bassa.

Gas nobili più pesanti (Krypton, Xenon)

Il krypton e lo xeno sono più pesanti dell'argon e possono effettivamente fornire una resa di sputtering maggiore per materiali bersaglio molto pesanti. Tuttavia, sono ordini di grandezza più rari e più costosi dell'argon. Il loro utilizzo è limitato ad applicazioni altamente specializzate in cui la massima velocità di deposizione giustifica il costo proibitivo.

Gas reattivi (Ossigeno, Azoto)

Gas come ossigeno e azoto vengono introdotti intenzionalmente in un processo chiamato sputtering reattivo. Qui, l'obiettivo è formare un film composto. Ad esempio, sputare un bersaglio di titanio in una miscela di argon e azoto crea un film duro e di colore oro di Nitruro di Titanio (TiN).

Questi gas vengono utilizzati per indurre una reazione chimica, che è fondamentalmente diversa dal processo fisico inerte per cui viene utilizzato lo sputtering standard con argon.

Abbinare il gas al tuo obiettivo di sputtering

La scelta del gas di processo è dettata interamente dal film che intendi creare e dai tuoi vincoli operativi.

- Se la tua attenzione principale è la deposizione economica e per uso generale di materiali puri: L'argon è lo standard industriale indiscusso, offrendo il miglior equilibrio tra prestazioni, controllo e costo.

- Se la tua attenzione principale è massimizzare la velocità di sputtering per materiali bersaglio pesanti (es. oro, platino): Potresti prendere in considerazione il Krypton o lo Xenon, ma solo se il significativo aumento di costo è giustificato dall'applicazione.

- Se la tua attenzione principale è creare un film composto specifico (come un ossido, un nitruro o un carburo): Utilizzerai lo sputtering reattivo, introducendo una quantità precisa di un gas reattivo come ossigeno o azoto insieme all'argon.

In definitiva, la comprensione delle proprietà dell'argon rivela perché non è solo una scelta casuale, ma la soluzione ottimale ingegnerizzata dalla fisica e dall'economia per la deposizione di film sottili.

Tabella riassuntiva:

| Proprietà | Perché è importante per lo sputtering |

|---|---|

| Inerzia chimica | Previene reazioni indesiderate, garantendo un deposito di film puro. |

| Massa atomica ottimale (~40 amu) | Consente un efficiente trasferimento di momento per un'elevata resa di sputtering. |

| Potenziale di ionizzazione moderato | Permette la facile creazione e il mantenimento di un plasma stabile. |

| Alta abbondanza e basso costo | Lo rende la scelta economicamente più valida per l'uso industriale. |

Pronto a ottimizzare il tuo processo di deposizione di film sottili? L'attrezzatura giusta è fondamentale per sfruttare i vantaggi dello sputtering con argon. KINTEK è specializzata in apparecchiature e materiali di consumo di alta qualità per laboratori, fornendo sistemi di sputtering affidabili e supporto esperto per soddisfare le esigenze specifiche del tuo laboratorio. Contattaci oggi stesso per discutere come possiamo migliorare le tue capacità di ricerca o produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Produttore personalizzato di parti in PTFE Teflon per capsule Petri e capsule di evaporazione

- Collettore di corrente in foglio di alluminio per batteria al litio

- Produttore personalizzato di parti in PTFE Teflon per personalizzazione di isolanti non standard

- Elettrodo Ausiliario in Platino per Uso di Laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Quali sono i componenti del PECVD? Una guida ai sistemi di deposizione di film sottili a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità