Tra i metodi PVD comuni, la deposizione laser pulsata (PLD) è rinomata per la sua capacità di produrre film con un'eccezionale purezza stechiometrica. Ciò è dovuto al fatto che l'impulso laser ad alta energia abla un bersaglio, trasferendo il materiale al substrato in un modo che spesso preserva l'esatta composizione chimica di materiali complessi e multi-elemento come il Carburo di Boro ($\text{B}_4\text{C}$) menzionato nel tuo riferimento.

La scelta di una tecnica PVD per l'alta purezza non riguarda la ricerca di un unico metodo "migliore", ma la comprensione del meccanismo di deposizione fondamentale di ciascun processo. La PLD eccelle nel preservare la stechiometria complessa, mentre altri metodi come lo sputtering offrono diversi vantaggi in termini di scalabilità e controllo per materiali più semplici.

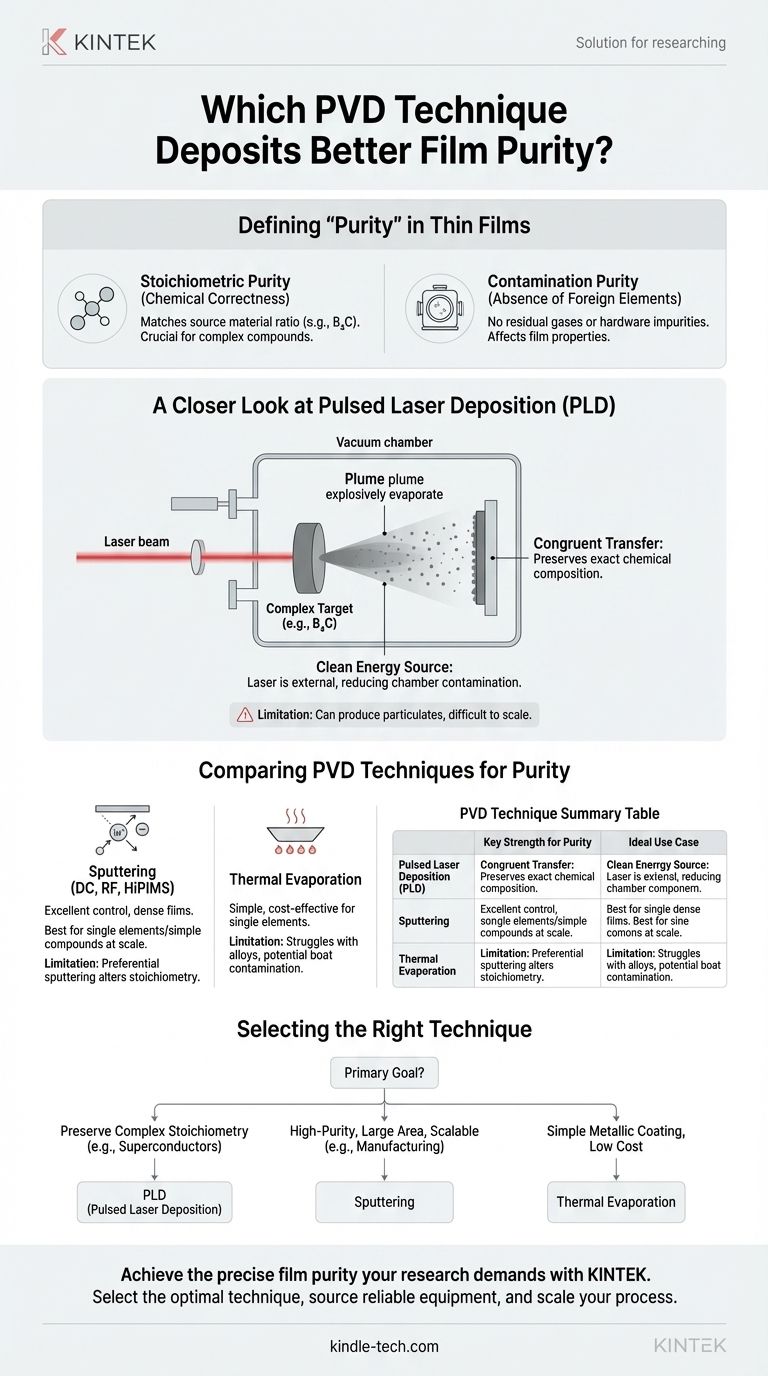

Cosa definisce la "Purezza" nei film sottili?

Prima di confrontare le tecniche, dobbiamo definire la purezza in due modi distinti. Entrambi sono fondamentali per le prestazioni del film.

Purezza Stechiometrica

Questo si riferisce alla correttezza chimica del film. Significa che il rapporto tra i diversi elementi nel film depositato (ad esempio, il rapporto tra Boro e Carbonio in $\text{B}_4\text{C}$) corrisponde perfettamente al rapporto nel materiale sorgente.

Mantenere la stechiometria è una sfida importante quando si depositano composti o leghe, poiché elementi diversi possono avere proprietà fisiche molto diverse.

Purezza da Contaminazione

Questa è l'assenza di elementi estranei indesiderati nel film. I contaminanti possono provenire da diverse fonti, inclusi gas residui nella camera a vuoto, le pareti della camera o persino l'hardware di deposizione stesso.

Anche tracce di contaminanti possono alterare drasticamente le proprietà elettroniche, ottiche o meccaniche di un film.

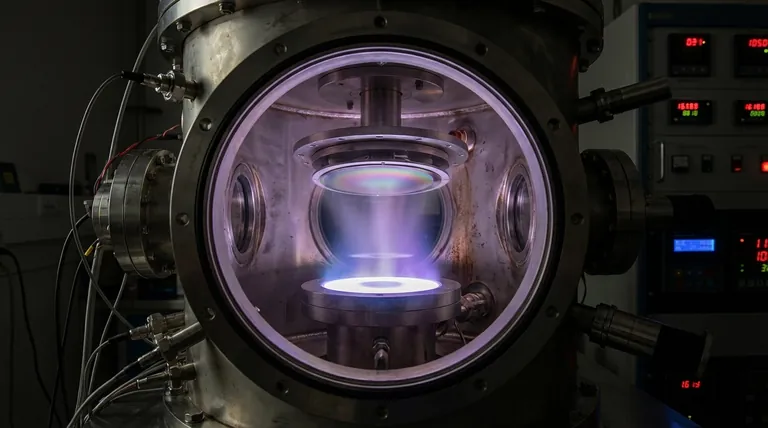

Uno sguardo più approfondito alla deposizione laser pulsata (PLD)

La reputazione della PLD per l'alta purezza deriva direttamente dal suo processo fisico unico.

Il Principio del Trasferimento Congruente

La PLD utilizza un laser ad alta potenza focalizzato su un materiale bersaglio all'interno di una camera a vuoto. L'impulso laser intenso e breve provoca un'evaporazione rapida ed esplosiva (o "ablazione") della superficie del bersaglio.

Questo processo è così veloce che tende a trasferire tutti gli elementi dal bersaglio al substrato contemporaneamente, indipendentemente dai loro punti di fusione o pressioni di vapore individuali. Questo è chiamato trasferimento congruente ed è la ragione principale per cui la PLD eccelle nel mantenere la stechiometria di materiali complessi.

Una Fonte di Energia Pulita

La fonte di energia nella PLD — il laser — si trova all'esterno della camera a vuoto. Ciò significa che ci sono meno filamenti caldi o elettrodi ad alta tensione all'interno della camera che potrebbero degasare o diventare una fonte di contaminazione rispetto ad altre tecniche PVD.

Confronto della purezza tra le tecniche PVD

Sebbene la PLD sia eccellente per la purezza, altri metodi PVD comuni hanno i loro punti di forza e sono spesso utilizzati per ottenere un'alta purezza per diversi tipi di materiali.

Sputtering (DC, RF, HiPIMS)

Nello sputtering, ioni provenienti da un plasma (solitamente Argon) bombardano un bersaglio, staccando atomi dalla superficie che poi si depositano sul substrato.

Lo sputtering offre un eccellente controllo e può produrre film molto densi e di alta purezza, specialmente per elementi singoli o composti semplici. Tuttavia, per bersagli complessi, può soffrire di "sputtering preferenziale", dove un elemento viene rimosso più facilmente di un altro, alterando la stechiometria del film.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Un materiale sorgente viene riscaldato in un crogiolo (una "barchetta") finché non evapora e si condensa sul substrato.

Questo metodo è problematico con leghe o composti. L'elemento con la maggiore pressione di vapore evaporerà per primo, portando a un film con una composizione chimica che cambia durante il suo spessore e differisce significativamente dalla sorgente. Anche la contaminazione dalla barchetta riscaldata può essere una preoccupazione.

Comprendere i compromessi

Nessuna tecnica è perfetta per ogni applicazione. La scelta comporta sempre il bilanciamento di fattori in competizione.

Limitazioni della PLD

Sebbene eccellente per la purezza, la PLD è nota per produrre goccioline microscopiche o "particelle" che possono depositarsi sul film, creando difetti. È anche molto difficile da scalare per rivestire aree ampie (ad esempio, grandi wafer di silicio o vetro architettonico), limitandone l'uso principalmente alla ricerca e sviluppo.

Punti di forza dello Sputtering

Lo sputtering è il cavallo di battaglia delle industrie dei semiconduttori e della produzione per una ragione. Fornisce un'eccellente uniformità su aree ampie, è altamente affidabile ed è un processo maturo e ben compreso. Per metalli e molti composti semplici, è la scelta chiara per la produzione su scala industriale di film di alta purezza.

Nicchia dell'Evaporazione

L'evaporazione termica è spesso il metodo più semplice ed economico. È molto efficace per depositare film a elemento singolo dove la densità perfetta o la contaminazione minima non sono la priorità assoluta, come la creazione di semplici contatti metallici.

Selezione della tecnica giusta per l'alta purezza

La decisione finale deve essere guidata dal materiale specifico che stai depositando e dal tuo obiettivo principale.

- Se il tuo obiettivo principale è preservare l'esatta stechiometria di un materiale complesso e multi-elemento (come un superconduttore o un carburo specifico): La PLD è spesso la scelta superiore grazie al suo trasferimento congruente del materiale.

- Se il tuo obiettivo principale è depositare un elemento singolo o un composto semplice di alta purezza su un'area ampia e uniforme per la produzione: Un sistema di sputtering ben controllato è un'opzione altamente affidabile e scalabile.

- Se il tuo obiettivo principale è un rivestimento metallico semplice dove il costo e la semplicità sono i motori principali: L'evaporazione termica è un punto di partenza valido, ma devi accettare potenziali compromessi nella purezza stechiometrica.

In definitiva, ottenere l'alta purezza è una funzione della scelta del processo fisico giusto per il tuo materiale e applicazione specifici.

Tabella Riassuntiva:

| Tecnica PVD | Punto di Forza Chiave per la Purezza | Caso d'Uso Ideale |

|---|---|---|

| Deposizione Laser Pulsata (PLD) | Il trasferimento congruente preserva la stechiometria complessa | Composti multi-elemento (es. $\text{B}_4\text{C}$, superconduttori) |

| Sputtering | Alta purezza per elementi singoli, eccellente uniformità | Film metallici/composti semplici su scala industriale |

| Evaporazione Termica | Semplicità, convenienza | Rivestimenti metallici di base dove la purezza è meno critica |

Ottieni la precisa purezza del film richiesta dalla tua ricerca con KINTEK.

Sia che tu stia sviluppando materiali avanzati che richiedono una stechiometria perfetta o scalando un processo di produzione, la scelta dell'attrezzatura PVD giusta è fondamentale. KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi PVD ottimizzati sia per la ricerca che per gli ambienti di produzione.

Possiamo aiutarti a:

- Selezionare la tecnica PVD ottimale (PLD, Sputtering o Evaporazione) per il tuo materiale specifico e i requisiti di purezza

- Trovare attrezzature affidabili che forniscano risultati coerenti e privi di contaminanti

- Scalare il tuo processo dalla R&S alla produzione con rivestimenti uniformi e di alta purezza

Pronto a migliorare le tue capacità di film sottili? Contatta oggi i nostri esperti per una consulenza personalizzata sulla migliore soluzione PVD per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

Domande frequenti

- Qual è il principio della deposizione chimica da vapore assistita da plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Quali sono i vantaggi del PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Quali sono le applicazioni del PECVD? Essenziale per semiconduttori, MEMS e celle solari