In breve, quasi tutti i metalli possono essere rivestiti con PVD. L'elenco dei materiali idonei è vasto e comprende tutte le famiglie di acciaio, titanio, alluminio, rame e le loro leghe. Anche i prodotti precedentemente cromati o nichelati fungono da eccellenti substrati per il rivestimento a deposizione fisica da vapore (PVD).

Il punto cruciale non è quali metalli possono essere rivestiti, ma come le proprietà di un metallo specifico dettano il processo. Il successo con il PVD dipende interamente dalla selezione della preparazione corretta, dei potenziali strati di base e della temperatura di rivestimento per il substrato metallico scelto.

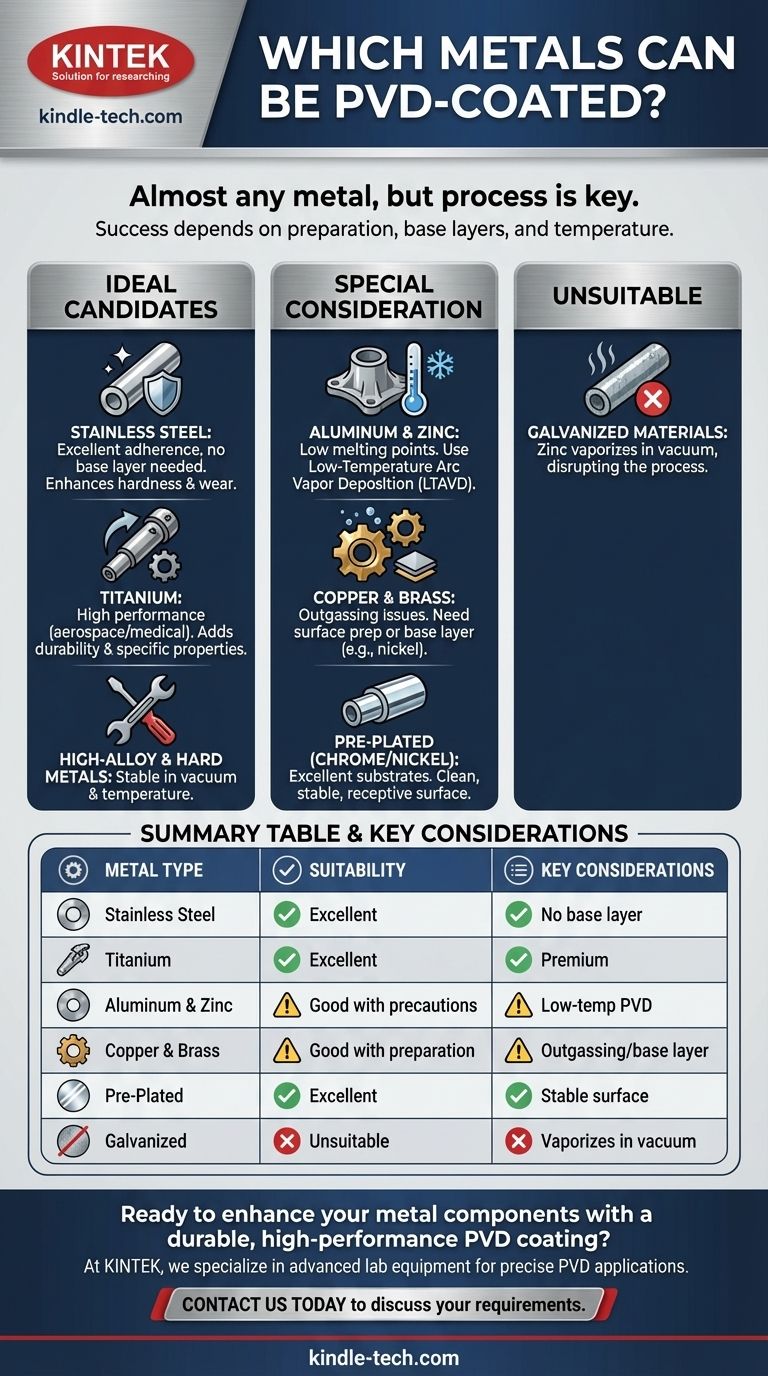

I candidati ideali per il rivestimento PVD

Alcuni metalli sono intrinsecamente adatti al processo PVD grazie alla loro stabilità e proprietà superficiali. Questi materiali richiedono tipicamente meno preparazione e producono risultati altamente affidabili.

Acciaio Inossidabile: L'esempio principale

L'acciaio inossidabile è uno dei materiali più vantaggiosi per il rivestimento PVD. La sua superficie offre un'eccellente adesione per le sostanze di rivestimento senza la necessità di uno strato intermedio.

Poiché è già durevole e resistente alla corrosione, il rivestimento PVD ne migliora principalmente la durezza superficiale, la resistenza all'usura e l'aspetto estetico, rendendolo una scelta economicamente valida.

Titanio: Per applicazioni ad alte prestazioni

Il titanio è un'altra scelta popolare, in particolare nei settori aerospaziale e medico dove le alte prestazioni sono irrinunciabili.

La sua forza intrinseca, il peso ridotto e la resistenza alla corrosione lo rendono un substrato premium. I rivestimenti PVD sono utilizzati per proteggerlo ulteriormente dall'usura e per ottenere proprietà superficiali o colori specifici.

Altri metalli adatti

Anche materiali come acciai ad alto tenore di lega, acciai rapidi e altri metalli duri sono eccellenti candidati. Sono stabili nell'ambiente sottovuoto e alle temperature richieste per i processi PVD standard.

Rivestimento di metalli che richiedono considerazioni speciali

Sebbene la maggior parte dei metalli sia compatibile, alcuni richiedono tecniche o passaggi preparatori specifici per garantire un rivestimento durevole e di alta qualità. Ignorare questi requisiti è una causa comune di fallimento.

Alluminio e Zinco: La necessità di basse temperature

Substrati come alluminio e fusioni di zinco hanno punti di fusione più bassi e non possono sopportare il calore dei processi PVD tradizionali.

Per questi materiali, è necessaria una tecnica specializzata chiamata Deposizione ad Arco a Bassa Temperatura (LTAVD) per applicare il rivestimento senza danneggiare o deformare il pezzo.

Rame e Ottone: L'importanza della preparazione

Il rame e l'ottone possono essere rivestiti con successo, ma sono più impegnativi. Questi metalli possono rilasciare tracce di gas nella camera a vuoto, un processo noto come degasaggio, che può interferire con l'adesione del rivestimento.

È spesso richiesta una corretta preparazione della superficie o l'applicazione di uno strato di base, come il nichel, per creare una fondazione stabile per il rivestimento PVD e prevenire la corrosione futura.

Superfici Pre-Placcate (Cromo e Nichel)

I pezzi che sono già stati placcati con cromo o nichel sono eccellenti substrati per il PVD. Lo strato placcato fornisce una superficie pulita, stabile e altamente ricettiva con cui il rivestimento PVD può legarsi.

Comprendere le insidie e i limiti

Le sfide principali nel rivestimento PVD non sono legate al metallo in sé, ma al modo in cui si comporta sotto vuoto e calore. Comprendere questi limiti è fondamentale per evitare errori costosi.

Il problema del degasaggio

Il processo PVD avviene in una camera ad alto vuoto. Alcuni materiali, in particolare quelli porosi o non trattati come l'ottone grezzo, possono intrappolare gas atmosferici che vengono rilasciati sotto vuoto. Questo degasaggio interrompe il processo di rivestimento, portando a scarsa adesione e difetti.

Perché i materiali zincati non sono adatti

I materiali zincati sono rivestiti con uno strato di zinco per la protezione dalla corrosione. Lo zinco ha un'alta pressione di vapore, il che significa che si trasforma facilmente in gas all'interno di una camera a vuoto. Ciò rende i pezzi zincati fondamentalmente incompatibili con il processo PVD.

La necessità di strati di base

Per alcuni metalli, un rivestimento PVD applicato direttamente sulla superficie potrebbe non aderire bene o fornire una protezione sufficiente contro la corrosione. In questi casi, viene prima applicato uno strato di base intermedio di nichel o cromo, aggiungendo un passaggio e un costo al processo complessivo.

Fare la scelta giusta per il tuo progetto

La scelta del substrato metallico dovrebbe essere guidata dai requisiti di prestazione, dal budget e dagli obiettivi estetici del tuo progetto.

- Se la tua attenzione principale è la semplicità e l'efficacia in termini di costi: Scegli l'acciaio inossidabile, poiché non richiede uno strato di base e fornisce una finitura eccellente e durevole.

- Se la tua attenzione principale è l'alta prestazione e il peso ridotto: Utilizza il titanio, accettando che si tratta di un materiale premium per applicazioni esigenti.

- Se stai lavorando con metalli sensibili al calore come alluminio o zinco: Assicurati che il tuo fornitore PVD utilizzi un processo specializzato a bassa temperatura per evitare di danneggiare il pezzo.

- Se hai intenzione di utilizzare rame o ottone: Prevedi la necessità di una meticolosa preparazione della superficie e di un potenziale strato di base per garantire l'adesione del rivestimento e la stabilità a lungo termine.

In definitiva, un risultato PVD di successo inizia con una scelta ben informata del metallo sottostante.

Tabella riassuntiva:

| Tipo di Metallo | Idoneità al PVD | Considerazioni Chiave |

|---|---|---|

| Acciaio Inossidabile | Eccellente | Nessuno strato di base necessario; ideale per durezza e resistenza all'usura. |

| Titanio | Eccellente | Scelta premium per aerospaziale/medico; migliora la durabilità. |

| Alluminio e Zinco | Buona (con precauzioni) | Richiede PVD a bassa temperatura (LTAVD) per evitare danni. |

| Rame e Ottone | Buona (con preparazione) | Soggetto a degasaggio; potrebbe necessitare di uno strato di base in nichel. |

| Pre-Placcati (Cromo/Nichel) | Eccellente | Superficie stabile; preparazione minima richiesta. |

| Materiali Zincati | Non idoneo | Lo zinco vaporizza nel vuoto, disturbando il processo di rivestimento. |

Pronto a migliorare i tuoi componenti metallici con un rivestimento PVD durevole e ad alte prestazioni?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio avanzate e materiali di consumo per applicazioni PVD precise. Sia che tu stia lavorando con acciaio inossidabile, titanio o metalli sensibili al calore come l'alluminio, la nostra esperienza garantisce un'adesione ottimale del rivestimento, resistenza alla corrosione e risultati estetici.

Lascia che ti aiutiamo a selezionare il substrato e il processo giusti per le esigenze del tuo progetto. Contattaci oggi per discutere le tue esigenze specifiche e ottenere prestazioni superficiali superiori!

Guida Visiva

Prodotti correlati

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- Sterilizzatore da Laboratorio Autoclave Sterilizzatore a Sollevamento Sottovuoto Pulsato

- Materiali diamantati drogati con boro tramite CVD

Domande frequenti

- Quale macchina viene utilizzata per creare diamanti coltivati in laboratorio? Scopri le tecnologie HPHT e CVD

- Come si realizza il rivestimento diamantato? Una guida ai metodi CVD e PVD

- Come crescono i diamanti CVD? Una guida passo passo alla creazione di diamanti coltivati in laboratorio

- Cos'è la sputtering a magnetron a corrente continua (DC)? Una guida alla deposizione di film sottili di alta qualità

- Come viene rivestito qualcosa di diamantato? Una guida alla crescita CVD vs. Metodi di placcatura