Per ottenere la durezza più elevata in assoluto nell'acciaio, il processo è noto come tempra. Questo comporta il riscaldamento dell'acciaio a una temperatura elevata per trasformare la sua struttura in austenite e quindi il suo raffreddamento con estrema rapidità. L'obiettivo è formare una microstruttura chiamata martensite, che è la fase più dura e più fragile dell'acciaio.

La chiave per sbloccare la massima durezza non è solo il processo di trattamento termico in sé, ma una combinazione di due fattori critici: il contenuto di carbonio dell'acciaio e la velocità di raffreddamento ottenuta durante la tempra.

Il Principio Fondamentale: Trasformazione Martensitica

Per capire perché la tempra funziona, devi prima comprendere le modifiche microscopiche che avvengono all'interno dell'acciaio. L'intero processo è progettato per creare una specifica struttura atomica eccezionalmente resistente alla deformazione.

Cos'è l'Austenite?

Ad alte temperature (tipicamente superiori a 727°C o 1340°F), gli atomi di ferro nell'acciaio si dispongono in una struttura cubica a facce centrate (FCC) chiamata austenite. Questa struttura ha una capacità unica di dissolvere una quantità significativa di atomi di carbonio all'interno del suo reticolo.

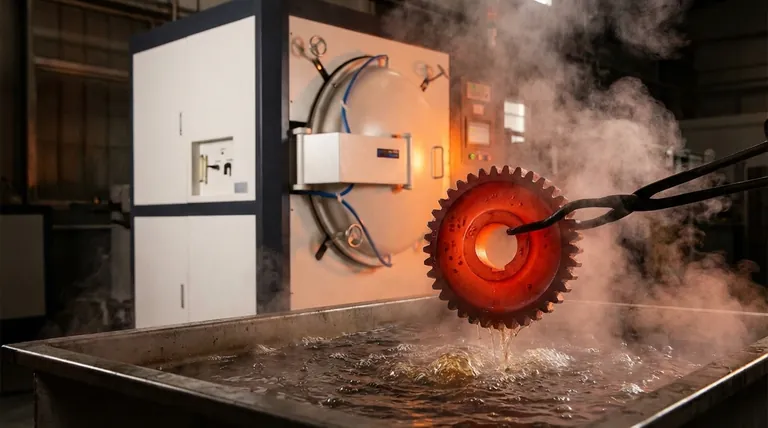

Il Ruolo del Raffreddamento Rapido (Tempra)

Quando l'acciaio viene raffreddato lentamente, gli atomi di carbonio hanno il tempo di fuoriuscire dal reticolo e formare strutture più tenere come la perlite.

La tempra è l'atto di raffreddare così rapidamente che gli atomi di carbonio rimangono intrappolati. Non hanno il tempo di fuoriuscire mentre gli atomi di ferro tentano di riorganizzarsi nella loro struttura a temperatura ambiente.

Introduzione alla Martensite: La Microstruttura Più Dura

Questo intrappolamento degli atomi di carbonio costringe il reticolo di ferro in una struttura altamente tesa e distorta nota come martensite tetragonale a corpo centrato (BCT).

Questa tensione interna è la fonte dell'estrema durezza e resistenza della martensite. Gli atomi sono bloccati così saldamente in questa disposizione innaturale che diventa molto difficile per loro scivolare l'uno sull'altro, che è il meccanismo della deformazione plastica.

Fattori Chiave che Influenzano la Massima Durezza

Ottenere la massima durezza teorica per un dato acciaio dipende dal controllo di diverse variabili chiave. La semplice tempra non è sufficiente; i dettagli determinano il risultato.

Il Contenuto di Carbonio è Sovrano

Questo è il fattore più importante. La massima durezza potenziale di un acciaio è determinata quasi esclusivamente dal suo contenuto di carbonio.

Un acciaio a basso tenore di carbonio (come l'1018) non diventerà mai duro come un acciaio ad alto tenore di carbonio (come l'1095), indipendentemente da quanto perfettamente venga temprato. Più carbonio crea maggiore tensione interna nella struttura martensitica, con conseguente maggiore durezza.

Il Mezzo di Tempra è Importante

La velocità di raffreddamento influisce direttamente sulla possibilità di formare con successo il 100% di martensite. Diversi liquidi estraggono il calore a velocità diverse.

- Salamoia (acqua salata): Fornisce la velocità di raffreddamento più rapida grazie al sale che interrompe la formazione di bolle di vapore isolanti sulla superficie del metallo.

- Acqua: Offre una tempra molto rapida ma può causare deformazioni o crepe in alcuni acciai a causa della sua severità.

- Olio: Fornisce una tempra più lenta e meno severa. Viene utilizzato per acciai legati che hanno una maggiore "temprabilità" e non richiedono una velocità di raffreddamento così rapida.

L'Importanza della Temprabilità

La temprabilità è una misura della capacità di un acciaio di formare martensite in profondità. Gli acciai al carbonio semplici hanno una bassa temprabilità e devono essere temprati estremamente rapidamente, rendendoli adatti solo per sezioni sottili.

L'aggiunta di elementi leganti come cromo, manganese e molibdeno aumenta la temprabilità. Ciò consente una tempra più lenta e meno severa (come l'olio) per ottenere la piena durezza, riducendo il rischio di crepe e rendendo possibile l'indurimento di componenti più spessi.

Comprendere i Compromessi: Durezza vs. Tenacità

La ricerca della massima durezza comporta una conseguenza significativa e spesso indesiderabile. Questo è un concetto critico che previene guasti catastrofici nei componenti ingegneristici.

La Fragilità della Martensite "Appena Temprata"

L'acciaio che è stato temprato alla sua massima durezza si trova in uno stato "appena temprato". Sebbene incredibilmente duro e resistente all'usura, è anche estremamente fragile, molto simile al vetro.

Questa fragilità lo rende inadatto per quasi tutte le applicazioni pratiche. Qualsiasi impatto o carico improvviso potrebbe causarne la rottura senza preavviso.

La Necessità del Rinvenimento

Per rendere utilizzabile l'acciaio temprato, deve subire un trattamento termico secondario chiamato rinvenimento. Questo comporta il riscaldamento del pezzo a una temperatura inferiore (ad esempio, 200-650°C o 400-1200°F) e il mantenimento per un tempo specifico.

Il rinvenimento allevia le tensioni interne all'interno della martensite. Sacrifica una piccola quantità di durezza ma fornisce un aumento significativo e critico della tenacità—la capacità del materiale di assorbire energia e resistere alla frattura.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" trattamento termico dipende interamente dall'applicazione finale del componente. Devi definire il tuo obiettivo prima di selezionare un processo.

- Se la tua attenzione principale è la massima resistenza all'usura e puoi tollerare la fragilità: L'obiettivo è temprere un acciaio per utensili ad alto tenore di carbonio per produrre martensite non rinvenuta.

- Se la tua attenzione principale è una combinazione bilanciata di resistenza e tenacità per una parte strutturale: La tempra seguita dal rinvenimento a una temperatura specifica è l'approccio necessario.

- Se la tua attenzione principale è una superficie dura su un nucleo tenace e duttile: Un trattamento superficiale come la cementazione (carburazione) o la tempra a induzione è la soluzione più efficace.

Comprendere questi principi ti consente di ingegnerizzare con precisione le proprietà meccaniche richieste dalla tua applicazione.

Tabella Riassuntiva:

| Fattore | Ruolo nel Raggiungere la Massima Durezza |

|---|---|

| Processo di Tempra | Raffredda rapidamente l'acciaio riscaldato per intrappolare il carbonio, formando la microstruttura martensitica dura. |

| Contenuto di Carbonio | Determina la massima durezza teorica; più carbonio = maggiore durezza potenziale. |

| Velocità di Raffreddamento (Mezzo di Tempra) | Un raffreddamento più rapido (es. salamoia) favorisce una formazione martensitica più completa. |

| Temprabilità | Gli elementi leganti consentono tempra più lente (es. olio) per ottenere durezza in sezioni più spesse. |

| Rinvenimento | Processo di follow-up essenziale che scambia una piccola quantità di durezza per un grande aumento di tenacità. |

Hai bisogno di ottenere una durezza e una tenacità precise per i tuoi componenti?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio avanzate e i materiali di consumo necessari per processi di trattamento termico controllati. Sia che tu stia sviluppando utensili, parti strutturali o componenti con superficie temprata, le nostre soluzioni ti aiutano a gestire con precisione i cicli di tempra e rinvenimento.

Contatta oggi i nostri esperti per discutere come possiamo supportare i tuoi progetti di scienza dei materiali e metallurgia con apparecchiature da laboratorio affidabili e ad alte prestazioni.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono gli usi del forno a vuoto? Ottieni una purezza e prestazioni dei materiali senza pari

- Quali materiali vengono utilizzati in un forno a vuoto? Scelta della zona calda giusta per il tuo processo

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- A cosa serve un forno a vuoto? Sblocca il trattamento termico ad alta purezza per materiali superiori