Per la fusione dei metalli, l'attrezzatura più comune è il forno a crogiolo. Questo tipo di forno è specificamente progettato per contenere e riscaldare un recipiente separato e rimovibile (il crogiolo) riempito di metallo fino a quando non diventa fuso. Una volta che il metallo è liquido, il crogiolo viene sollevato dal forno e utilizzato per versare il metallo in uno stampo. Sebbene esistano altri forni specializzati per operazioni su scala industriale, il forno a crogiolo è lo strumento fondamentale per la maggior parte dei lavori di fonderia.

Il termine "forno" è ampio, ma per la fusione dei metalli, la scelta non riguarda il trovare un unico tipo "migliore". Si tratta di abbinare la tecnologia di riscaldamento — combustibile, resistenza elettrica o induzione — al metallo specifico che devi fondere, al volume che stai fondendo e alla precisione che richiedi.

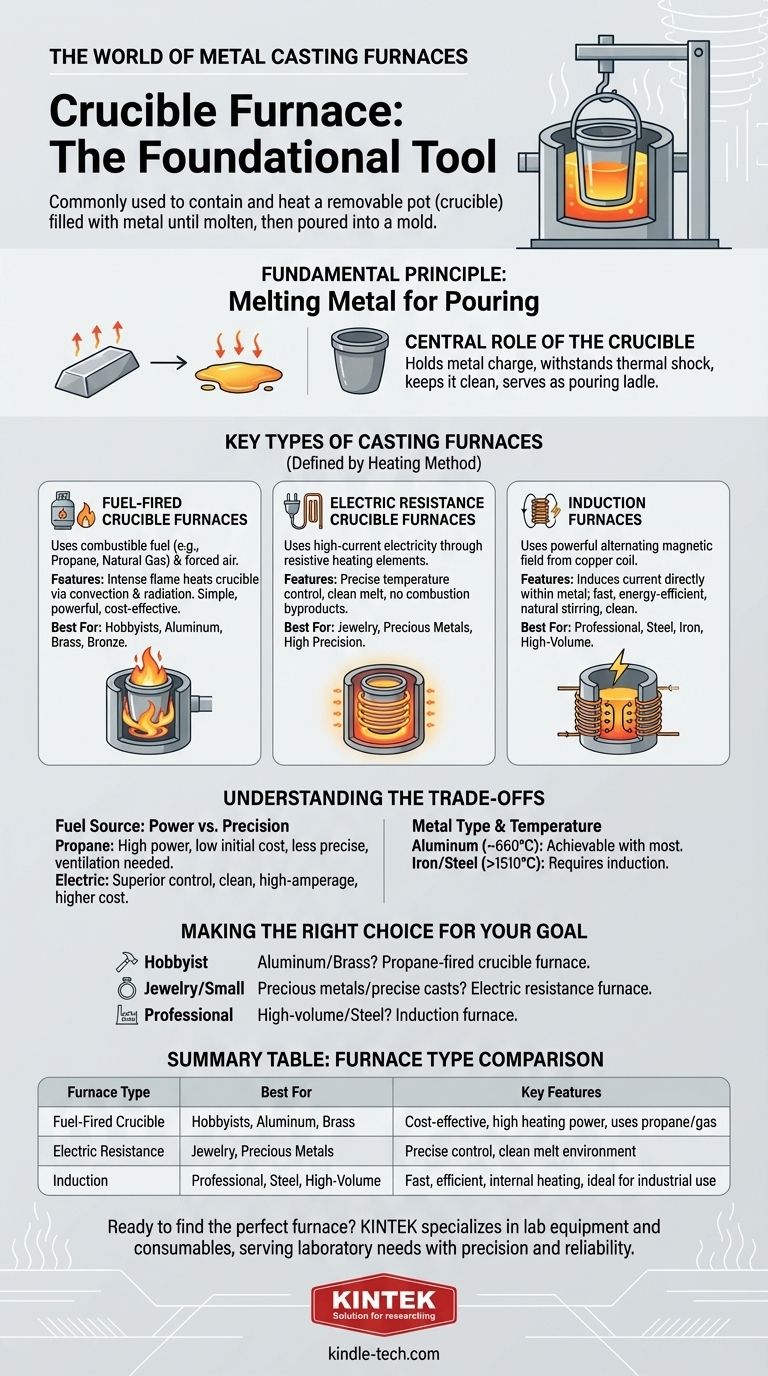

Il Principio Fondamentale: Fondere il Metallo per il Versamento

L'obiettivo principale di un forno per fonderia è semplice: trasferire energia termica sufficiente a un metallo solido per elevarne la temperatura oltre il suo punto di fusione. Il metodo di trasferimento del calore è ciò che differenzia i vari tipi di forni.

Il Ruolo Centrale del Crogiolo

Un crogiolo è un contenitore in ceramica o grafite progettato per resistere a shock termici estremi. Agisce come recipiente che contiene la carica metallica, la mantiene pulita durante la fusione e funge da mestolo per il versamento. Il forno è essenzialmente una scatola ben isolata costruita attorno al crogiolo.

Il Metodo di Riscaldamento Definisce il Forno

Il design del forno è dettato da come genera e applica calore al crogiolo. Questo è il fattore più importante per distinguere tra i tipi.

Tipi Chiave di Forni per Fonderia

Sebbene esistano molti design di forni, generalmente rientrano in tre categorie rilevanti per le fonderie artigianali e industriali.

Forni a Crogiolo Alimentati a Combustibile

Questi sono i forni più comuni per hobbisti e piccole fonderie. Utilizzano un combustibile, tipicamente propano o gas naturale, miscelato con aria forzata per creare una fiamma intensa.

La fiamma vortica attorno all'esterno del crogiolo all'interno del corpo isolato del forno, riscaldandolo tramite convezione e irraggiamento. Sono relativamente semplici, potenti ed economici, il che li rende ideali per fondere metalli non ferrosi come alluminio, ottone e bronzo.

Forni a Crogiolo a Resistenza Elettrica

Questi forni utilizzano elettricità ad alta corrente che passa attraverso elementi riscaldanti resistivi che rivestono le pareti interne del forno. Questi elementi diventano incandescenti, irradiando calore intenso sul crogiolo.

I forni elettrici offrono un controllo della temperatura molto più preciso rispetto alle versioni alimentate a combustibile e non producono sottoprodotti di combustione, risultando in una fusione più pulita. Sono preferiti da gioiellieri e per applicazioni che coinvolgono metalli preziosi o leghe che richiedono uno stretto controllo del processo.

Forni a Induzione

I forni a induzione rappresentano lo standard moderno per le fonderie professionali. Non utilizzano elementi riscaldanti convenzionali o fiamme. Invece, utilizzano un potente campo magnetico alternato generato da una bobina di rame.

Questo campo magnetico "induce" una corrente elettrica direttamente all'interno del metallo stesso, facendolo riscaldare rapidamente dall'interno verso l'esterno. Questo metodo è estremamente veloce, efficiente dal punto di vista energetico e pulito, e mescola naturalmente il metallo fuso, garantendo una temperatura e una composizione uniformi. È il metodo preferito per fondere acciaio, ferro e grandi volumi di qualsiasi metallo.

Comprendere i Compromessi

La scelta di un forno comporta il bilanciamento tra costo, prestazioni e complessità operativa. Ciò che è ideale per un utente può essere del tutto sbagliato per un altro.

Fonte di Combustibile: Potenza vs. Precisione

Un forno a propano offre un'immensa potenza di riscaldamento a un basso costo iniziale, ma può essere difficile da controllare con precisione. Richiede inoltre una ventilazione adeguata per i fumi di scarico e una gestione attenta delle bombole di combustibile.

Un forno a resistenza elettrica offre un controllo superiore e un ambiente pulito, ma richiede un circuito elettrico dedicato ad alto amperaggio e generalmente ha un prezzo di acquisto più elevato per le sue dimensioni.

Tipo di Metallo e Requisiti di Temperatura

La scelta del metallo determina la temperatura richiesta. L'alluminio fonde a circa 660°C (1220°F), facilmente raggiungibile con la maggior parte dei forni per hobbisti.

La fusione di ghisa o acciaio, tuttavia, richiede temperature superiori a 1510°C (2750°F). Questo livello di calore è generalmente al di là della capacità pratica dei tipici forni a propano o a resistenza ed è gestito meglio da un forno a induzione.

Scala e Sicurezza

Un hobbista che fonde pochi chili di alluminio ha esigenze molto diverse rispetto a una fonderia che versa centinaia di chili. I forni alimentati a combustibile si adattano bene a lavori di piccola e media entità.

Per qualsiasi volume significativo o operazione professionale, la velocità, l'efficienza e le caratteristiche di sicurezza di un forno a induzione lo rendono l'investimento a lungo termine superiore.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del forno dovrebbe essere guidata direttamente dalle tue ambizioni di fonderia e dai materiali che intendi utilizzare.

- Se il tuo obiettivo principale è la fonderia amatoriale con alluminio o ottone: Un forno a crogiolo alimentato a propano offre la migliore combinazione di basso costo e alta potenza di riscaldamento per iniziare.

- Se il tuo obiettivo principale è la gioielleria o fusioni piccole e precise con metalli preziosi: Un forno a resistenza elettrica fornisce il controllo della temperatura essenziale e l'ambiente di fusione pulito di cui hai bisogno.

- Se il tuo obiettivo principale è la fusione professionale, ad alto volume o di acciaio: Un forno a induzione è lo standard industriale per la sua velocità, efficienza e controllo senza pari.

Comprendendo che il forno è uno strumento abbinato a un compito specifico, puoi selezionare con sicurezza l'attrezzatura giusta per fondere il metallo in modo sicuro ed efficace.

Tabella Riassuntiva:

| Tipo di Forno | Ideale Per | Caratteristiche Principali |

|---|---|---|

| Crogiolo a Combustibile | Hobbisti, Alluminio, Ottone | Conveniente, alta potenza di riscaldamento, usa propano/gas |

| Resistenza Elettrica | Gioielleria, Metalli Preziosi | Controllo preciso della temperatura, ambiente di fusione pulito |

| Induzione | Professionale, Acciaio, Alto Volume | Veloce, efficiente, riscaldamento interno, ideale per uso industriale |

Pronto a trovare il forno perfetto per le tue esigenze di fusione? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze di laboratorio con precisione e affidabilità. Che tu sia un hobbista che lavora con l'alluminio o un professionista che fonde l'acciaio, i nostri esperti possono aiutarti a selezionare il forno giusto per il tuo metallo specifico, volume e requisiti di precisione. Contattaci oggi per migliorare la tua efficienza di fusione e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come un forno tubolare ad alta temperatura facilita la trasformazione di fase dei prodotti di allumina? Controllo Termico Avanzato

- In che modo un forno sottovuoto a tubo di quarzo contribuisce al processo di cristallizzazione degli elettroliti Li-argirodite drogati con Ag?

- Qual è il valore tecnico dell'utilizzo di una camera di reazione a tubo di quarzo per test di corrosione statici? Ottenere Precisione.

- A cosa serve un forno tubolare? Riscaldamento di precisione per la sintesi e l'analisi dei materiali