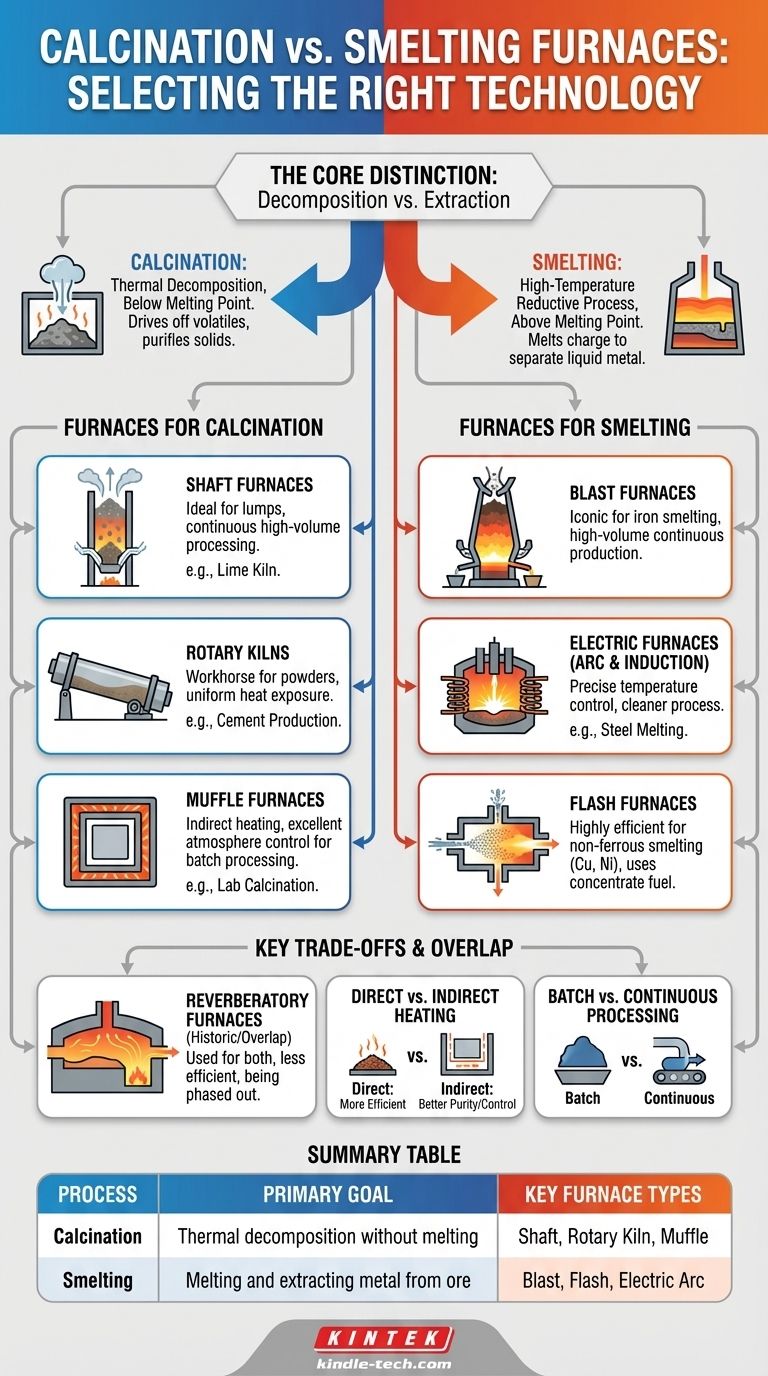

Sebbene alcuni forni possano essere adattati per ruoli multipli, la calcinazione e la fusione sono processi fondamentalmente diversi che tipicamente richiedono tecnologie di forni distinte. La calcinazione è un processo di decomposizione termica che elimina i volatili senza fondere il materiale, utilizzando spesso forni a pozzo, a muffola o rotativi. La fusione (smelting), al contrario, è un processo riduttivo ad alta temperatura che fonde la carica per separare un metallo base puro, richiedendo tecnologie robuste come gli altiforni o i forni a flash.

La distinzione fondamentale risiede nell'obiettivo finale: la calcinazione utilizza il calore per modificare chimicamente e purificare un solido, mentre la fusione utilizza il calore e gli agenti chimici per fondere ed estrarre un metallo liquido dal suo minerale. La scelta del forno è dettata interamente dalla trasformazione che si deve ottenere.

La Differenza Fondamentale: Calcinazione vs. Fusione (Smelting)

Per selezionare la tecnologia giusta, è necessario avere chiarezza sul processo sottostante. Sebbene entrambi implichino alte temperature, i loro obiettivi sono quasi opposti.

Cos'è la Calcinazione?

La calcinazione è un processo di trattamento termico applicato a minerali e altri materiali solidi per provocare un cambiamento chimico. Ciò comporta tipicamente il riscaldamento del materiale a una temperatura elevata, ma al di sotto del suo punto di fusione.

L'obiettivo principale è eliminare un componente specifico. Esempi comuni includono l'eliminazione dell'acqua dagli idrati, dell'anidride carbonica (CO₂) dai carbonati (come il calcare per produrre calce) o di altre sostanze volatili.

Cos'è la Fusione (Smelting)?

La fusione è un processo metallurgico utilizzato per estrarre un metallo base dal suo minerale. Implica il riscaldamento del minerale ben oltre il suo punto di fusione in presenza di un agente riducente, come coke o carbone, e di un agente fondente, come il calcare.

Il processo crea due strati fusi separati: il metallo elementare e uno strato di scoria indesiderata chiamato scoria (slag). La scoria contiene la roccia e le impurità indesiderate, che possono quindi essere separate fisicamente dal metallo fuso molto più denso.

Forni Ottimizzati per la Calcinazione

Questi forni sono progettati per un eccellente trasferimento di calore e controllo dell'atmosfera per trattare materiali solidi senza fonderli.

Forni a Pozzo (Shaft Furnaces)

Un forno a pozzo, come un forno per calce, è una camera verticale alta. Il materiale in pezzi (come il calcare) viene alimentato dall'alto e scende lentamente per gravità. I gas caldi vengono forzati dal basso verso l'alto, trasferendo efficientemente il calore in flusso controcorrente prima di uscire. Questo design è ideale per l'elaborazione continua ad alto volume.

Forni Rotativi (Rotary Kilns)

Il forno rotativo è il cavallo di battaglia per la calcinazione di polveri e materiali a grana fine, più notoriamente nella produzione di cemento. È un cilindro lungo, rotante e leggermente inclinato. Il materiale viene alimentato dall'estremità più alta e cade verso l'estremità inferiore, assicurando che ogni particella sia esposta uniformemente al calore.

Forni a Muffola (Muffle Furnaces)

Un forno a muffola fornisce un riscaldamento indiretto. Il materiale è posto all'interno di una camera sigillata (la "muffola"), che viene poi riscaldata dall'esterno. Questo è fondamentale quando i gas di combustione non devono entrare in contatto con il materiale, prevenendo la contaminazione e consentendo un controllo preciso dell'atmosfera all'interno della camera.

Forni Progettati per la Fusione (Smelting)

I forni di fusione devono essere in grado di contenere materiali fusi estremamente caldi e corrosivi e facilitare le reazioni chimiche.

L'Alto Forno (The Blast Furnace)

L'altoforno è la tecnologia iconica per la fusione del ferro. È un massiccio forno a pozzo caricato continuamente con minerale di ferro, coke (come combustibile e agente riducente) e calcare (come fondente). Una "soffiata" calda d'aria viene iniettata sul fondo, spingendo le temperature abbastanza alte da produrre ferro fuso e scoria, che vengono spillati periodicamente.

Forni Elettrici (Ad Arco e a Induzione)

Gli Forni ad Arco Elettrico (EAF) utilizzano archi elettrici ad alta energia per generare calore intenso e concentrato, principalmente per fondere rottami ferrosi. I forni a induzione utilizzano campi elettromagnetici per riscaldare e fondere il metallo. Entrambi offrono un eccellente controllo della temperatura e un processo più pulito, poiché non dipendono dalla combustione di combustibili fossili.

Forni a Flash (Flash Furnaces)

Una tecnologia dominante nella moderna fusione dei metalli non ferrosi (ad esempio, per rame e nichel), la fusione a flash è straordinariamente efficiente. Concentrati di minerale finemente macinati vengono iniettati con aria arricchita di ossigeno in una camera del forno calda. Le particelle di solfuro combustono a mezz'aria, generando il proprio calore e fondendo quasi istantaneamente.

Comprendere i Compromessi Chiave

Sebbene i processi siano distinti, alcuni tipi di forni sono stati adattati per entrambi, evidenziando importanti compromessi ingegneristici.

La Sovrapposizione: Forni a Riverbero (Reverberatory Furnaces)

Un forno a riverbero riscalda la sua carica irradiando energia dal tetto e dalle pareti. Il combustibile viene bruciato in un'area separata e la fiamma e i gas caldi passano sopra il letto di materiale.

Storicamente, sono stati utilizzati sia per la calcinazione di materiali fini che per la fusione di metalli come il rame. Tuttavia, sono generalmente meno efficienti dal punto di vista energetico rispetto ai moderni forni a pozzo o a flash e vengono gradualmente eliminati in molte applicazioni su larga scala.

Riscaldamento Diretto vs. Indiretto

Questo è un punto decisionale critico. Il riscaldamento diretto (come in un altoforno o in un forno rotativo) è più efficiente dal punto di vista energetico, poiché la fonte di calore entra direttamente in contatto con il materiale. Il riscaldamento indiretto (come in un forno a muffola) offre una purezza e un controllo dell'atmosfera superiori a scapito di una minore efficienza termica.

Processo a Lotti vs. Continuo

I forni a muffola sono tipicamente utilizzati per operazioni a lotti su scala più piccola dove il controllo preciso è fondamentale. I forni a pozzo e i forni rotativi sono costruiti per operazioni industriali continue ad alta produttività, dove l'efficienza e il volume sono i motori principali.

Selezione della Tecnologia Giusta per il Tuo Processo

La tua scelta finale dipende interamente dal tuo materiale, dalla trasformazione chimica desiderata e dalla scala operativa.

- Se la tua priorità principale è la decomposizione termica ad alto volume: Un forno rotativo (per polveri) o un forno a pozzo (per pezzi) fornisce la soluzione continua più efficiente.

- Se la tua priorità principale è la purezza e il controllo dell'atmosfera durante la calcinazione: Un forno a muffola è la scelta definitiva per il riscaldamento indiretto in un ambiente controllato.

- Se la tua priorità principale è l'estrazione del ferro su larga scala dal minerale: L'altoforno rimane lo standard industriale impareggiabile.

- Se la tua priorità principale è la fusione efficiente e moderna dei minerali solfuri: La tecnologia del forno a flash offre un'efficienza energetica e una produttività superiori.

- Se la tua priorità principale è la fusione di rottami metallici esistenti o leghe speciali: Un forno ad arco elettrico o a induzione fornisce la potenza e il controllo necessari.

In definitiva, è necessario abbinare le capacità del forno — metodo di trasferimento del calore, limiti di temperatura e manipolazione dei materiali — ai requisiti specifici del proprio processo.

Tabella Riassuntiva:

| Processo | Obiettivo Principale | Tipi di Forno Chiave | Ideale Per |

|---|---|---|---|

| Calcinazione | Decomposizione termica senza fusione | Pozzo, Forno Rotativo, Muffola | Eliminazione di volatili, purificazione di solidi (es. produzione di calce) |

| Fusione (Smelting) | Fusione ed estrazione di metallo dal minerale | Altoforno, Flash, Arco Elettrico | Estrazione di metalli base (es. ferro, rame) |

Hai bisogno di una guida esperta per selezionare il forno giusto per il tuo laboratorio o processo industriale? In KINTEK, siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni, personalizzati in base alle tue esigenze specifiche. Che tu stia lavorando alla calcinazione per la purificazione dei materiali o alla fusione per l'estrazione dei metalli, il nostro team può aiutarti a scegliere la tecnologia di forno ideale per risultati ottimali. Contattaci oggi per discutere le tue esigenze e migliorare l'efficienza del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Quali sono i principi di funzionamento del forno? Una guida al riscaldamento a combustione, a resistenza ed a induzione

- Quale materiale viene utilizzato in un forno a muffola? La chiave per prestazioni e purezza ad alta temperatura

- Qual è la temperatura del forno a muffola? Trova il calore giusto per il tuo processo di laboratorio

- A cosa serve il forno a muffola per la stima? Misurare con precisione il contenuto di ceneri e la materia volatile

- Qual è l'uso del forno a muffola in laboratorio? Per la lavorazione di materiali pulita e ad alta temperatura