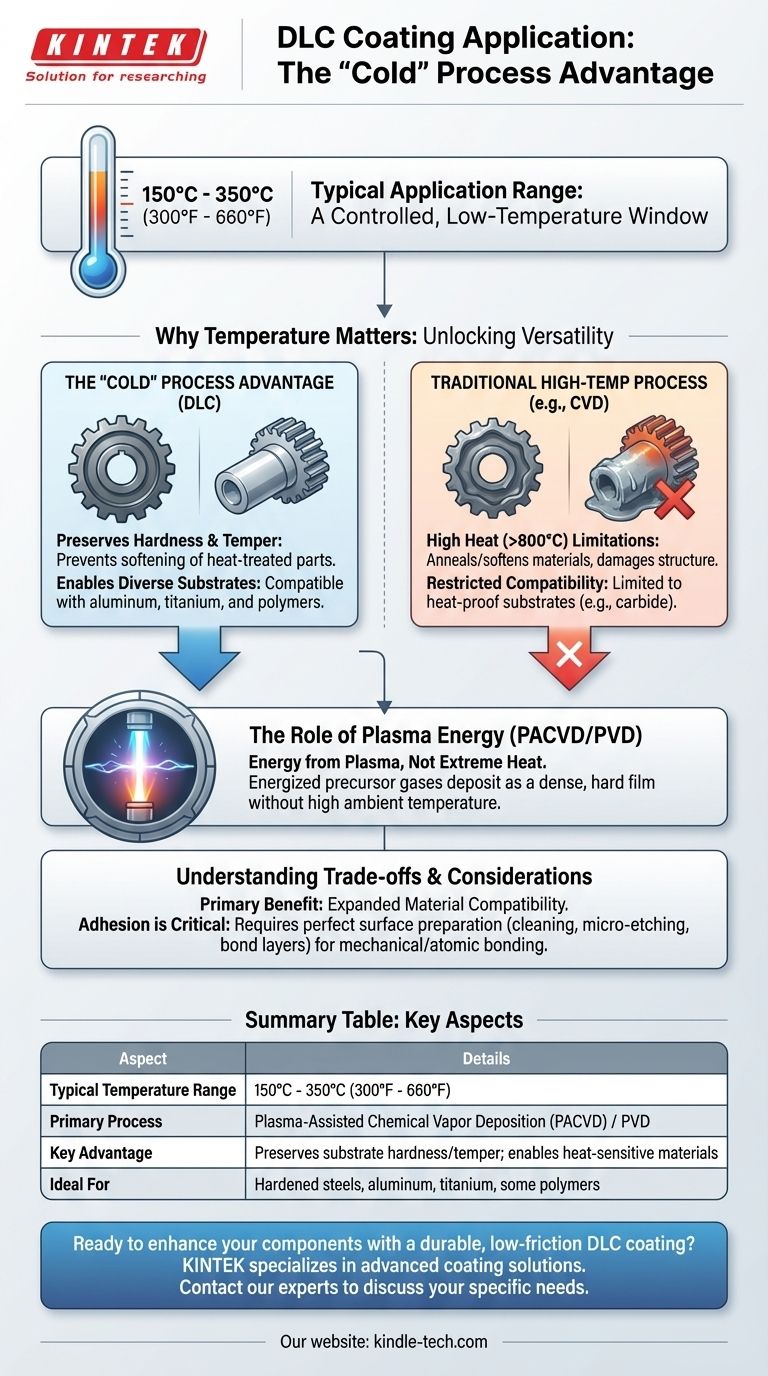

La temperatura di applicazione per i rivestimenti DLC non è un valore singolo, ma un intervallo controllato. Questo processo avviene tipicamente a temperature relativamente basse, generalmente tra 150°C e 350°C (circa 300°F a 660°F). Questa finestra a bassa temperatura è una caratteristica distintiva e un vantaggio primario della tecnologia, che ne consente l'uso su materiali che non possono sopportare il calore estremo di altri metodi di rivestimento.

L'intuizione cruciale è che il rivestimento Diamond-Like Carbon (DLC) è fondamentalmente un processo "a freddo" rispetto ai rivestimenti duri tradizionali. Questa bassa temperatura di deposizione è ciò che consente di applicarlo a una vasta gamma di materiali, inclusi acciai trattati termicamente, alluminio e persino alcuni polimeri, senza danneggiare la loro struttura o proprietà sottostanti.

Perché la temperatura è la chiave della versatilità del DLC

La temperatura di qualsiasi processo di rivestimento influisce direttamente sui materiali a cui può essere applicato. Il calore relativamente basso dell'applicazione DLC non è una limitazione, ma la sua caratteristica più significativa, guidata dalla fisica del processo stesso.

Preservare la durezza e la tempra del materiale

Molti componenti ad alte prestazioni, come acciai per utensili, ingranaggi e stampi a iniezione, subiscono precisi processi di trattamento termico per ottenere una specifica durezza e tenacità (tempra).

L'applicazione di un rivestimento tradizionale ad alta temperatura, che può superare gli 800°C (1475°F), ricuocerebbe o ammorbidirebbe queste parti, distruggendo le loro proprietà ingegneristiche e rendendole inutilizzabili. La bassa temperatura del processo DLC assicura che la tempra e l'integrità strutturale del substrato rimangano inalterate.

Consentire una gamma più ampia di substrati

Il requisito di basso calore apre la porta al rivestimento di materiali che sono fondamentalmente incompatibili con i processi ad alta temperatura.

Questo include metalli non ferrosi come alluminio e titanio, che hanno punti di fusione o deformazione più bassi. Rende anche possibile rivestire alcuni polimeri ad alte prestazioni e altri compositi sensibili alla temperatura.

Il ruolo dell'energia del plasma

I rivestimenti DLC sono tipicamente applicati utilizzando un processo chiamato Deposizione Chimica da Vapore Assistita da Plasma (PACVD) o una forma di Deposizione Fisica da Vapore (PVD).

Invece di affidarsi esclusivamente all'energia termica (calore estremo) per creare il rivestimento, questi metodi utilizzano un campo di plasma ad alta energia. Il plasma energizza le molecole di gas precursore (come gli idrocarburi menzionati nel processo), consentendo loro di scomporsi e depositarsi sulla superficie del componente come un film denso e duro senza richiedere alte temperature ambientali.

Comprendere i compromessi e le considerazioni

Sebbene la bassa temperatura sia un potente vantaggio, è essenziale comprenderne il contesto e le implicazioni rispetto ad altri metodi.

Il vantaggio del processo "a freddo"

Il vantaggio principale è chiaro: compatibilità dei materiali. È possibile aggiungere la durezza superiore, il basso attrito e la resistenza all'usura del DLC a componenti che verrebbero distrutti da altri processi di rivestimento. Ciò espande drasticamente le possibilità di progettazione e ingegneria.

Confronto con i processi ad alta temperatura

Al contrario, i rivestimenti convenzionali Deposizione Chimica da Vapore (CVD) spesso richiedono temperature da 900°C a 1100°C. Sebbene questi possano produrre rivestimenti estremamente spessi e durevoli, il loro uso è limitato a materiali che possono sopravvivere al calore, come il carburo di tungsteno.

L'adesione richiede una preparazione perfetta

Poiché il processo DLC non crea un legame profondo e termicamente diffuso con il substrato, ottenere un'adesione perfetta è fondamentale. Il legame è principalmente meccanico e atomico.

Ciò significa che la preparazione della superficie — inclusa la pulizia ad ultrasuoni, la micro-incisione e l'applicazione di specifici strati di legame — è assolutamente fondamentale per il successo del rivestimento. Qualsiasi errore nella preparazione porterà a una scarsa adesione.

Fare la scelta giusta per il tuo materiale

La tua scelta deve essere guidata dal materiale con cui stai lavorando e dai tuoi obiettivi di prestazione. La temperatura del processo è spesso il fattore decisivo.

- Se il tuo obiettivo principale è rivestire acciai temprati o componenti di precisione: Il processo DLC standard sotto i 350°C è ideale perché non altererà la tempra o le dimensioni critiche del materiale accuratamente impostate.

- Se il tuo obiettivo principale è rivestire alluminio, titanio o altre leghe non ferrose: Il DLC è uno dei pochi rivestimenti duri ad alte prestazioni adatto a questi materiali proprio per la sua bassa temperatura di applicazione.

- Se il tuo obiettivo principale è la massima durabilità su un substrato resistente al calore (ad esempio, carburo): Potresti anche valutare i rivestimenti CVD ad alta temperatura, ma il DLC offre spesso una combinazione superiore di basso attrito, durezza e convenienza.

In definitiva, comprendere la natura a bassa temperatura del processo DLC ti consente di migliorare e proteggere una gamma più ampia di materiali senza compromessi.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Intervallo di temperatura tipico | 150°C - 350°C (300°F - 660°F) |

| Processo primario | Deposizione Chimica da Vapore Assistita da Plasma (PACVD) / PVD |

| Vantaggio chiave | Preserva la durezza e la tempra del substrato; consente il rivestimento di materiali sensibili al calore |

| Ideale per | Acciai temprati, alluminio, titanio e alcuni polimeri |

Pronto a migliorare i tuoi componenti con un rivestimento DLC durevole e a basso attrito?

KINTEK è specializzata in soluzioni di rivestimento avanzate per applicazioni di laboratorio e industriali. La nostra esperienza garantisce che i tuoi acciai temprati, leghe di alluminio e altri materiali sensibili alla temperatura ricevano un rivestimento DLC ad alte prestazioni senza comprometterne l'integrità strutturale.

Contatta i nostri esperti oggi stesso per discutere come le nostre apparecchiature e i nostri materiali di consumo da laboratorio possono fornire la soluzione di rivestimento perfetta per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Materiali diamantati drogati con boro tramite CVD

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni

- Quali sono i vantaggi della deposizione chimica da vapore assistita da plasma (PECVD)? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati